Первыми операциями в данном цикле являются правка и калибровка прутков. Осуществляются они, как правило, на правильно-калибровочных станах и предназначены для уменьшения кривизны прутков и улучшения точности их геометрической формы. В инструментальном производстве обычно используются станы моделей ПК290.

Разделка прутков исходного материала на штучные заготовки может производиться несколькими способами, из которых наиболее распространенными являются следующие.

1. Рубка заготовок на прессах и ножницах. Характеризуется этот способ высокой производительностью труда, однако требует использования точных бездеформационных штампов и постоянного контроля за их качеством. При рубке крупных прутков диаметром свыше 20 мм из быстрорежущих сталей (в особенности сложнолегированных, склонных к трещинообразованию и расслоениям) необходим их подогрев. Последнее значительно усложняет технологический процесс. Для рубки могут использоваться обычные прессы и ножницы, но с бездеформационными штампами. К этому же виду операций можно отнести некоторые новые методы разделки, например рубка с одновременным закручиванием или сжатием разделяемых частей, надламывание с циклическим изгибом. Последний вид операции получает распространение для разделки мелких (диаметром до 6 мм) заготовок из серебрянки на станках модели СИ-052. Этот способ основан на использовании концентратора напряжения, создаваемого твердосплавным заостренным^ лезвием при вращении заготовки и одновременном ее изгибе.^

При рубке торцы заготовок деформируются и чем большие зазоры и перекосы" допускаются в штампах, тем больше деформируемый участок, который по длине заготовки может довтигать 5— 10 мм, по диаметру 0,3—1 мм, по перекосам торца 0,1—0,2 мм. Эти деформированные участки должны быть удалены последующей механической обработкой, что увеличивает трудоемкость изготовления, приводит к повышенному расходу материала. Поэтому рубку на прессах и ножницах можно рекомендовать лишь для изготовления заготовок под прокатку (сверла — методом продольно-винтового проката), ковку или штамповку, а также заготовок хвостовиков инструментов класса «Валики» под последующую сварку.

Основные параметры прессов и ножниц приводятся в справочниках и каталогах, а технические характеристики автоматов модели СИ-052 приведены ниже.

Автомат модели С И-052

Размеры заготовке, мм:

диаметр……………………………………………………….. 2—6

длина………………………………………………………………………… 20—60

Наибольшая длина прутков, мм……………………………………………….. 5000

Производительность, шт./ч……………………………………………………… 1250

Мощность электродвигателя, кВт………………………………………………. 1,0

Частота вращения, об/мин………………………………………………………. 1440

Габаритные размеры (длина X ширина X высота), мм 600X600X1100 Масса, кг. 200

2. Резка заготовок на различных пилах (ленточных, сегментных, дисковых или плоских). Применяется, как правило, для отрезки заготовок крупных сечений под последующую ковку, штамповку или непосредственно механическую обработку. На этой группе операций, как правило, используются станки моделей 8А641, 8В66, 872А.

Особо следует отметить перспективность применения ленточноотрезных и фрезерно-отрезных станков. Достоинствами этих станков являются достаточно высокая производительность труда, малая ширина реза, хорошее состояние торцов. Отечественная промышленность выпускает для этой цели ленточно-отрезные станки моделей 8532, 8544 и 8545. По мере расширения производства ленточных пил, особенно лент из быстрорежущих сталей, и освоения производства пил, оснащенных твердыми сплавами, этот способ должен получить более широкое распространение как за счет внедрения перечисленных станков, так и за счет создания новых станков, оснащенных магазинами для подачи прутков и другими элементами автоматизации и механизации. Выбор режимов резания при работе на отрезных станках зависит от марки инструментального материала и вида обработки.

3. Резка заготовок на токарно-отрезных станках вертикального или горизонтального типов. Этот способ широко применяется для разделки прутков на заготовки диаметром до 40—50 мм. Наиболее распространенными в инструментальном производстве являются станки-автоматы моделей МФ-142, ЛА-125, 1125-0,

МК-224 и 1240-0. Основным преимуществом токарной отрезки является возможность образования, одновременно с отрезкой, торцов различной формы. Недостатком является наличие остатка на поверхности торца. Выбор режимов отрезки производить в соответствии с нормативами. Технические характеристики станков приводятся в каталогах.

4. Резка на абразивно-отрезных станках. Этот способ характеризуется высокой производительностью труда и высоким качеством торцовых поверхностей. Недостатком является необходимость доработки заготовок после отрезки (снятие фасок, наружных конусов и т. д.). В инструментальном производстве используются абразивно-отрезные станки моделей 8220, 8230, 8240, СИ-030М; МФ-332. Абразивной резке могут подвергаться как отдельные прутки диаметром до 80 мм, полосы металла, так и пакеты, набранные из прутков или полос с диаметром описанной окружности, равным 80 мм. Скорость резания при абразивной резке достигает 80 м/с; подача — ручная, либо автоматическая, с постоянным усилием. Абразивные круги — диски на вулканитовой связке или на основе стеклоткани; ширина дисков — до 5 мм, наибольший диаметр — 440 мм.

Технические характеристики универсальных станков для абразивной резки приводятся в каталогах, технические характеристики специализированного абразивно-отрезного станка модели МФ-332 и автомата модели СИ-030М, используемого в инструментальной промышленности, приведены ниже.

Абразивно-отрезной станок модели МФ-332

Наибольший диаметр разрезаемого прутка, мм До 80

Диаметр шлифовального круга, мм……………………. 170—440

Высота абразивного круга, мм………………………….. 3—4

Частота вращения абразивного круга, об/мин 2400

|

13 1460 2100X2150X1660 2500 |

Мощность электродвигателя абразивного круга, кВт

Частота вращения электродвигателя, об/мин

Габаритные размеры, мм………………………………..

Масса, кг… . …………………..

Абразивно-отрезной автомат модели СИ-030М

Диаметр разрезаемого прутка, мм…………………….. 10—40

Длина отрезаемой заготовки, мм………………………. 20—220

Диаметр шлифовального круга, мм……………………. 270—400

Высота абразивного круга, мм………………………….. 3—5

Частота вращения абразивного круга, об/мин 3570; 2350 Мощность электродвигателя абразивного круга, кВт 13

Частота вращения электродвигателя, об/мин 2920

Производительность при разрезке заготовок сечением 320 мм2 3000 в смену

Габаритные размеры, мм……………………………………… 1600X1050X1475

Масса, кг……………………………………………………………………. 1800

Кроме указанных четырех основных методов разделки прутков на заготовки в инструментальном производстве применяются

и новые методы — плазменная резка, электроимпульсная резка (в особенности для разделения заготовок из твердых сплавов) и др. Эти методы применяются и для разделки прутков общемашиностроительных изделий и поэтому здесь детально не рассматриваются.

Следующие операции заготовительного цикла — ковка, объемная штамповка и отливка заготовок — осуществляются на типовом оборудовании, применяемом и для общемашиностроительных изделий.

Подготовка под сварку, пайку, наклейку предусматривает для стальных заготовок проточку, рассверливание и фрезерование стыковых участков заготовок, а также последующую галтовку заготовок под сварку в галтовочных барабанах для удаления окалины и очистки поверхностей.

Для твердосплавных заготовок и заготовок из минералокера — мики применяется галтовка в барабанах с песком или дроблеными отходами абразивных кругов из карбида кремния, декапирование в соляной ванне состава 55% калиевой селитры и 45% нитрита натрия при температуре 350 °С и выдержке 10—12 мин (для изделий с плохой смачиваемостью припоем), шлифовка (для припайки корончатых заготовок, пластинок, припаиваемых серебряными припоями).

При подготовке стальных заготовок под напайку следует учитывать ряд требований: заготовки многолезвийногб инструмента должны иметь технологические етенки толщиной 0,4—0,6 мм со стороны передней поверхности для закрепления пластинок при установке в паз, а сам инструмент должен поступать на пайку в собранном виде: пластинки должны быть установлены в паз и прижаты стенкой; заготовки однолезвийного инструмента должны иметь гнезда, приближающиеся по конфигурации к форме пластинок. Параметр шероховатости поверхностей пазов и отверстий под пластинки должен соответствовать Rz ■* 20^-40 мкм. Между напаиваемой режущей частью и боковыми стенками стального корпуса должен оставляться зазор, равный 0,06—0,15 мм; опорные поверхности гнезд не должны иметь завалов, вырезов и уступов.

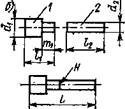

Типы сварных заготовок инструментов класса «Валики» и формы их торцов приведены на рис. 10.3. Как видно из рисунка, заготовки рабочей 1 и хвостовой 2 частей одинакового (dx = d8) диаметра подрезаются по торцам (рис. 10.3, а); заготовки, рабочая часть 1 которых больше диаметра хвостовика 2, кроме подрезки необходимо протачивать (рис. 10.3, б, в), а заготовки, диаметр хвостовика которых больше диаметра рабочей части, должны иметь цилиндрические или конические проточки (рис. 10.3, г).

Проточка, рассверливание и фрезерование заготовок осуществляется, как правило, на универсальном оборудовании. И§ срециальнух станков следует отметить полуавтоматы моделей ВТ 12 и СИ-064, предназначенные для проточки шеек под сварку

у заготовок с различными диаметрами хвостовой и рабочей частей. Технические характеристики этих станков приведены в табл. 10.10.

Заготовки из твердых сплавов, минералокерамики и сверхтвердых материалов иногда шлифуют по стыкуемым поверхностям перед их пайкой или наклейкой. Шлифовку производят алмазными кругами на универсальном оборудовании.

Термическая обработка заготовок после ковки и сварки заключается в их отжиге или высоком отпуске, которые производятся на типовом оборудовании.

|

|

Рис. 10.3. Формы торцовых участков сварных заготовок

Следующими операциями заготовительного цикла являются сварка заготовок, пайка и наклейка.

Сварка осуществляется для соединения рабочей и хвостовой частей инструментов класса «Валики» диаметром свыше 6 мм. Может производиться методом стыковой электросварки, сваркой трения, диффузионной сваркой в вакууме, электронно-лучевой сваркой. Наиболее распространенными являются первые два вида. С точки зрения расхода свариваемых материалов, потребления электроэнергии, производительности труда предпочтительно применение сварки трением, так как расход материала рабочей и хвостовой частей в этом случае в два-три раза меньше, а производительность труда в 1,2 раза выше, чем при стыковой электросварке. Однако область применения сварки трением пока ограничена возможностями существующих машин трения и сложностями в выборе режимов их настройки при сварке заготовок из сложнолегированных быстрорежущих сталей. Технические характеристики специальных машин для сварки трением приведены в табл. 10.11.

|

Технические характеристики специальных станков для токарной обработки проточек и фасок на заготовках инструментов

|

|

Параметр |

Модель машины |

||

|

МФ-346 |

МФ-327 |

МФ-341 |

|

|

Размер свариваемой заготовки, мм: |

|||

|

диаметр |

6—15 |

10—22 |

16—35 |

|

длина вращающейся заготовки |

45 |

32—200 |

60—330 |

|

длина неподвижной заготовки |

45 |

32—200 |

70—340 |

|

Частота вращения, об/мин Осевое усилие (наибольшее), кН: |

2000 |

1500 |

1000 |

|

30 |

25 |

30 |

|

|

при подогреве |

|||

|

» осадке |

30 |

50 |

30 |

|

Мощность, кВт |

4 |

10 |

20 |

|

Таблица 10.1 і |

|

Технические характеристики специальных машин для сварки трением, применяемых в инструментальном производстве |

Качество сварки зависит от выбранных режимов и от правильной подготовки торцов свариваемых заготовок. Режимы сварки определяются для каждого случая индивидуально и должны постоянно контролироваться. Подготовка торцов должна обеспечить их неплоскостность до 0,5 мм, кривизну оси заготовки не более 1 мм на 250 мм длины, овальность заготовок не более 0,6 допуска на диаметр и разброс размера по длине заготовок не более 0,5 мм. Длина заготовок рабочей части и хвостовой части (см. рис. 10.3) рассчитывается по формулам:

= /р + а + с /2 = /х + b + с,

где /р — номинальное значение длины рабочей части, мм; /х — номинальное значение длины хвостовой части, мм; а — припуск на сварку рабочей части, мм; Ъ — припуск на сварку хвостовой части, мм; с — припуск на механическую обработку, мм.

Для рабочей части инструментов из быстрорежущих сталей марок Р18, Р6М5 обычно а = 1,6 мм, для хвостовой части из углеродистых сталей (например, стали 45) Ь = 2,9 мм.

|

Таблица 10.12 Технические характеристики машин для стыковой электросварки

|

Технические характеристики специальных машин для стыковой электросварки приведены в табл. 10.12. Кроме указанных в таблице машин для сварки заготовок инструмента используются также машины типа А; СА и АСИФ, а также машины фирмы «Мибах» (ФРГ) с наибольшим диаметром свариваемых заготовок 80 мм.

Требования к форме торцов свариваемых стыковой электросваркой заготовок значительно ниже, чем для машин трения: неперпендикулярность торцов может достигать 1,5 мм, припуск — 5 мм. Колебания размера сваренной заготовки по длине зависят от «косины» подготовленных под сварку торцов и могут быть получены в пределах ±0,5 мм. Отсутствие жестких требований к неточностям формы и размеров заготовок при стыковой электросварке делает ее незаменимой при сварке заготовок, торцы которых образованы рубкой. Ориентировочные режимы настройки полуавтоматов моделей СИ-086 и СА-2 приведены в табл. 10.13.

Пайка заготовок осуществляется для соединения режущих элементов с корпусом инструмента всех классов.

При пайке используются припои: латунные JT62 и J163; инструментальные Пр ЛНМц 68-4-2, П102; серебряные ПСр 40, ПСр 45, ТМ-Ср 47М и трехслойный припой марки ТП-1. Последний представляет собой трехслойную полосу: боковые слои из латуни

|

Ориентировочные режимы настройки полуавтоматов моделей СИ-086 и С А-2

|

ЛНМц 50-2-2 (Си 49—51%; Ni 1,5—2,5%; Мп 1,5—2,5%, Si 0,1 — 0,2%, Zn — остальное), а середина — из слоя бронзы Бр Н37-0.5 (В 0,3—0,5%, Ni 6—8%; остальное — Си). Латунные, инструментальные и серебряные припои применяются: латунь — в виде полосок толщиной 0,4—0,5 мм различной ширины; припой ЛНМц 68-4-2 — в виде полосок или мелкой стружки, смешанной с флюсом в соотношении 4:1; серебряные припои — в виде проволоки диаметром 1,0—1,2 мм; припой ТМ-Ср 47М — в виде листа. При пайке применяются флюсы: для припоев на медной основе — Ф100 как чистый, так и в смеси с бурой; для серебряных припоев — порошкообразный флюс № 284 (ТУ 48-02-62—71) или флюо № 209 с добавками фтористого калия и фторбората калия. В состав порошкообразного припоя при изготовлении таблетизированных припоев добавляются смесь буры (70%), борного ангидрида (20%) и фтористого кальция (10%). Наиболее эффективным является флюс Ф100, который наиболее активен, позволяет вести качественную пайку практически всех марок твердых сплавов. При пайке твердых сплавов вольфрамовой группы флюс Ф100 (массовая доля 25—30%) смешивается о бурой; при пайке твердых сплавов титановольфрамовой группы массовая доля флюса увеличивается

до 50—70%. При выборе припоя следует иметь в виду, что прочность припоя зависит от температуры инструмента и о повышением температуры падает. Так, припой Л62 при температуре 20 °С имеет прочность 270 МПа, при 400 °С — 140 МПа, а при 600 °С — 20 МПа; припой ПрЛНМЦ 68-4-2 — соответственно 270, 150 и 70 МПа. На прочность паяных соединений оказывает влияние толщина слоя припоя, которая не должна превышать 0,05—0,15 мм.

Пайка производится о помощью высокочастотных установок моделей ЛЗ-67М, ВЧИ 63/0,44 и др. Для инструментов диаметром

5— 20 мм, не требующих глубокого прогрева, целесообразно использовать установки т. в. ч. с частотой тока 440 кГц, а для инструментов, требующих прогрева на большую глубину, — установки с частотой тока 62—66 кГц. Большое влияние на прочность соединения оказывает скорость нагрева, равномерность нагрева пластинки и державки, а также скорость охлаждения. Скорость нагрева при пайке пластинок длиной до 20 мм ориентировочно выбирается равной: 80% —для сплавов марок ВК6, ВК8, ВК8М; 60—807с —для сплавов марок Т5КЮ, Т17К12; 50—607с — для сплавов марок Т15К6, ВК4 и 307с—для сплава марки Т30К4, ВК2. При длине пластинки 20—40 мм скорость нагрева снижается в три — четыре раза. После нагрева до температуры пайки необходимо сделать выдержку для выравнивания температур пластинки и державки. Скорость охлаждения после пайки должна быть до восьми раз меньше скорости нагрева.

Напаянный инструмент должен пройти релаксационный отпуск при температуре 220—250 °С (3—4 ч). Некоторые виды концевого инструмента с корпусами из стали марки 9ХС подвергаются закалке в процессе охлаждения после пайки, охлаждающая среда при этом — горячее масло (80—90 °С). После закалки рекомендуется также производить отпуск. Инструменты, паянные серебряными припоями, а также инструменты, оснащаемые твердыми сплавами титано-вольфрамовой группы, охлаждаются после пайки в подогреваемых до температуры 200—250 °С сборниках.

Пайка инструмента, оснащенного синтетическими сверхтвердыми материалами, производится на установках индукционного нагрева или в вакуумных печах. Перед напайкой поликристаллы материалов целесообразно металлизовать. Металлизацию осуществляют путем химического никелирования, либо в вакуумных печах. В качестве припоя используются латунные (Л62, Л63 и Л68) припои, припои ПрЛНМц-68-4-2 или припои с серебром (ПСр 40, ПСр 45) ГОСТ 8190—56 (флюс № 209).

Клеевые соединения применяются для тех же видов инструмента, что и напайные, но количество склеиваемых материалов значительно шире. Для склеивания применяются клеи на эпоксидной основе марок ТКС-75, ТКС-73, ТКМ-75, ТКЛ-75, Т-73 или более теплостойкие, но менее эластичные клеи на кремни й — органической основе марок ВК-28, ВК-18М и ВК20И. Процесс склеивания подготовленных к соединению заготовок заключается в нанесении слоя клея и сушки его в термостатах или на воздухе в зависимости от марки клея. В последнем случае целесообразно использовать нагрев т. в. ч. С целью ускорения процессов полимеризации клеев и безнагревного склеивания иногда применяются ультразвуковые вибраторы. Под действием ультразвуковых колебаний некоторые виды клеев полимеризуются в течение 3—5 с. Клееные соединения в инструментальном производстве пока мало распространены, хотя работы в этом направлении ведутся.

Завальцовка, опрессовка, чеканка и квазигидростатическое прессование применяются в основном для соединения поликристаллов сверхтвердых материалов с корпусом. На инструментальных заводах получили наибольшее распространение метод горячего динамического прессования, применяемый на заводе «Инструмент» (Ленинград), и метод квазигидростатического прессования. Метод горячего динамического прессования заключается в обжатии на прессах той части державки резца или ножа фрезы, в которую установлен поликристалл композита 01 или 10. Подогрев державки индукционный, в защитной атмосфере. Метод квази — гидравлического прессования предусматривает обжатие той же части державки, что и при горячем динамическом прессовании, но без нагрева. Перед обжатием в гнездо державки вставляют медный или из нержавеющей стали стаканчик, в который устанавливают поликристалл. На стаканчик надевают второй стаканчик, а державку помещают в камеру из котлинита и подвергают обжатию при давлениях до 8000 МПа. При таких давлениях металл державки и стаканчиков становится пластичным, течет (отсюда и название метода — квазигидравлическое прессование), обволакивает поликристалл и прочно его удерживает. Проведенные на Сестрорецком инструментальном заводе им. Воскова испытания показали, что оба метода обеспечивают надежное закрепление поликристаллов из композита 01 (эльбор Р), 02 (белбор Р) и 10 (гексанит Р). Однако для закрепления поликристаллов гексанита Р, чувствительных к перегреву, целесообразнее применять метод квазигидравлического прессования, так как он не требует нагрева.

Следующими двумя операциями заготовительного цикла являются термообработка заготовок после сварки, пайки и наклейки, а также очистка заготовок. Эти операции не представляют какой-либо сложности. Режимы термообработки инструментов приведены в типовом технологическом процессе изготовления инструментов типа «Валики», а для напайного и клееного инструмента были приведены выше.

Очистка сварного инструмента из быстрорежущих сталей, как правило, не производится, а очистка напайных инструментов осуществляется путем выварки и очистки металлической дробью.

Операцией заготовительного цикла является также снятие сварочного грата. Применяется она для инструментов группы 2

класса «Валики». Осуществляется эта операция на токарных универсальных станках, на специальных станках одновременно со сваркой трением (станки моделей МФ-342, МФ-341), на специальных станках одновременно с правкой заготовок после сварки (станки моделей СИ-049 и СИ-102). На токарных станках и машинах трения снятие шва производится резцами, оснащенными твердым сплавом; на станках модели СИ-049 — шлифовальным кругом, на станках модели СИ-102 — резцами, оснащенными минерало — керамикой.

Технические характеристики токарных станков приводятся в каталогах, технические характеристики машин для сварки трением приведены в табл. 10.11.

|

Таблица 10.14 Технические характеристики машин моделей СИ-049 и СИ-102

|

На машинах моделей МФ-341, МФ-342, СИ-049, СИ-102 снятие шва производится на еще горячей заготовке, поэтому вместо твердосплавных пластинок и шлифовальных кругов, по-видимому, целесообразно применять минералокерамические резцы, так как их «горячая» твердость выше твердости твердосплавных резцов и прочности связки шлифовальных кругов при высоких температурах. Технические характеристики машин моделей СИ-049 и СИ-102 приведены в табл. 10.14.

Последней операцией заготовительного цикла является подрезка торцов и центрование заготовок х.

1 Необходимо при этом помнить, что в данном случае речь идет не о последней по порядку выполнения операции, а последней по порядку рассмотрения операции, которая может практически выполняться на предыдущих в порядке рассмотрения операциях.

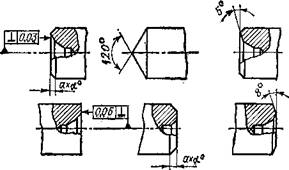

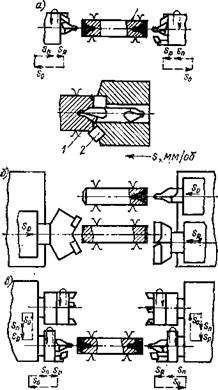

При обработке торцов производится образование торцовых поверхностей, центровых гнезд, фасок, проточек и других участков на прилегающих к торцам поверхностях. Наиболее распространенные формы торцовых участков заготовок инструментов приведены на рис. 10.4. Оборудование для образования торцов многообразно, различны и схемы обработки. На рис. 10.5 представлены основные технологические схемы обработки торцов и центровых отверстий заготовок. Все приведенные схемы предусматривают неподвижное закрепление заготовок, параллельную обработку торцов заготовки комбинированными иЛи некомбинированными инструментами. Комбинированная обработка торцов заготовок производится о помощью комбинированной инетрумен-

|

Рис. 10.4. Форма торцовых участков заготовок инструментов |

тальной головки (рис. 10.5, а), состоящей из центровочного сверла 1 и неперетачиваемых многогранных пластинок 2, которая получает осевую подачу (ускоренный подвод sn, рабочую подачу sp, ускоренный отвод s0). Такая схема применяется при обработке заготовок диаметром 10—50 мм. Погрешности обработки при этой схеме минимальны, так как торцовые поверхности и центровые отверстия обработаны за одну установку заготовки. Раздельная многопозиционная обработка торцов применяется как для небольших диаметров заготовок, главным образом сверл диаметром до 25 мм (рис. 10.5, б), так и для заготовок диаметром свыше 60 мм (рис. 10.5, в). При схемах обработки, связанных с перестановкой заготовки или инструмента, погрешности возрастают из-за кривизны и погрешности формы заготовки, которые могут достигать значительных размеров (до 0,8—1,5 мм), и неточности изготовления станка. Наиболее распространенным диапазоном размеров заготовок инструментов является диапазон диаметров до 60 мм. В этом диапазоне рациональными будут первые две схемы обработки.

По указанным схемам работают некоторые станки (станки моделей 2910, 2911, 2931, 2А931 и др.) общемашиностроительного

применения, а также специализированные станки моделей СИ-097, ВГ-22 и СИ-099 для »нструментального производства. Основные технические характеристики этих станков приведены в табл. 10.15.

Станок модели СИ-097 работает с использованием комбинированных инструментальных головок, станки моделей ВГ-22 и СИ-099 (для разделки торцов спиральных сверл) — по схеме

|

Рис. 10.5. Технологические схемы обработки торцов и центровых отверстий заготовок |

разделения операций: на

одной позиции производится подрезка торцов, на другой —■ центрование. Станок модели СИ-099, кроме работы в автоматическом режиме, может входить в состав автоматических линий обработки сверл. В качестве режущих инструментов на этих станках используются комбинированные быстрорежущие центровальные сверла и многогранные пластинки из твердых сплавов.

В дополнение к подрезке торцов и центровке заготовок в инструментальном производстве существует необходимость в снятии различных фасок и образовании проточек на заготовках концевого инструмента. Эти работы могут выполняться на универсальных станках, однако для крупносерийного производства такое решение неприемлемо. В связи с этим на Сестрорецком инструментальном заводе им. Воскова для указанных целей разработан специальный автомат модели СИ-061, используемый для одновременного снятия фасок с двух сторон вращающимися головками. Диаметр обрабатываемых изделий 9—13,5 мм, длина 80—106 мм. Производительность — 1000 шт./ч. Габаритные размеры автомата 900 X 980 X X 1130 мм, масса — 700 кг.

К циклу заготовительных операций следует отнести также и правку заготовок. Правка может производиться до образования торцов и центровых отверстий, а также после их образования. В первом случае она обычно совмещается с операциями по снятию сварного шва. Оборудование для ее осуществления рассматрива-

|

Основные технические характеристики специальных станков для обработки торцов заготовок

|

лось выше (станки моделей СИ-049 и СИ-102). Во втором случае центровые отверстия служат базами как для правки, так и для измерения кривизны выправленной заготовки. Для правки заготовок применяются различного рода прессы гидравлические (например, моделей П6318, П6320, П6326, П6330) и пневматические. К последнему типу относится специальный пресс модели Ал309. Наибольшее усилие, развиваемое прессом, 6,0 т, диаметр обрабатываемого изделия — 10—50 мм, наибольшая длина — 500 мм; габаритные размеры пресса — 1000 X 1200 X 1100 мм, масса — 350 кг.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике