Сверлением именуется операция получения круглых отверстий в заготовке при помощи особых инструментов— сверл. Отверстия могут быть сквозные и несквозные (глухие). В первом случае заготовка просверлена на всю толщину. Во 2-м случае — при выполнении глухих отверстий — инструмент не просверливает материал насквозь.

Высверливать отверстия можно вручную с помощью дрели. Но намного резвее и легче делать эту операцию на сверлильных станках,

При сверлении различают сквозные, глухие и неполные отверстия. Качественное отверстие обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) грядущего отверстия.

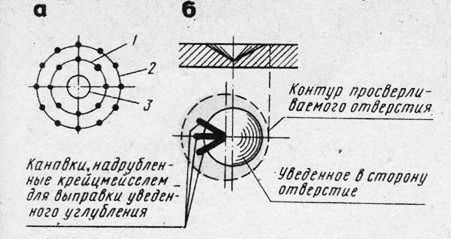

Сверление по разметке. По разметке сверлят одиночные отверстия. За ранее на деталь наносят осевые опасности, радиальную риску, определяющую контуры грядущего отверстия, и контрольную риску поперечником, несколько огромным поперечника грядущего отверстия; потом кернят углубление в центре отверстия. Керновое отверстие окружности делают поглубже, чтоб дать предварительное направление сверлу. Сверление производят в два приема: поначалу делают пробное сверление, а потом окончательное. Пробным сверлением при ручной подаче получают углубление размером, около 1/4 грядущего отверстия. После чего убирают стружку и инспектируют концентричность лунки и радиальный опасности. Если контуры углубления (лунки) сдвинуты относительно опасности грядущего отверстия, то от центра лунки в ту сторону, куда необходимо сдвинуть центр отверстия, крейцмейселем прорубают 2 — 3 канавки. Потом вновь просверливают отверстие и, убедившись в его корректности, просверливают совсем.

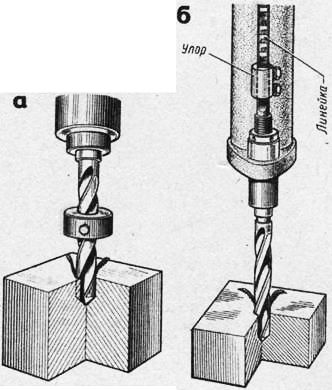

Сверление глухих отверстий на заданную глубину производят по втулочному упору на сверле либо измерительной линейке, закрепленной на станке. Для измерения сверло подводят до соприкосновения с поверхностью детали, сверлят на глубину конуса сверла и отмечают по стрелке (указателю) изначальное положение на линейке. Потом к этому показателю добавляют заданную глубину сверления и получают цифру, до которой нужно проводить сверление.

Некие сверлильные станки на измерительной линейке имеют упор, нижнюю грань которого устанавливают на цифре, до которой необходимо сверлить, и который закрепляют винтом.

Многие сверлильные станки имеют механизмы автоматической подачи с лимбами, которые определяют ход сверла на требуемую глубину.

При сверлении глухих отверстий нужно временами извлекать сверло из отверстия, очищать отверстие от стружки и определять глубину глубиномером штангенциркуля.

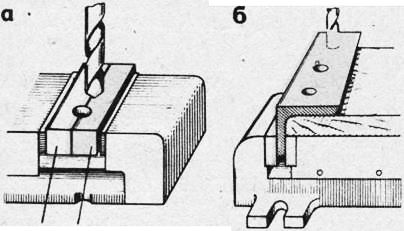

Сверление неполных отверстий (полуотвер-стий). В тех случаях, когда отверстие размещено у края, к обрабатываемой детали приставляют пластинку из такого же материала, зажимают в тисках и сверлят полное отверстие, потом пластинку отбрасывают.

Сверление сквозного отверстия в угольнике создают методом закрепления его в тисках на древесной подкладке. Сначала делают полное засверливание и инспектируют по контрольным окружностям. Найдя увод сверла, исправляют и потом совсем . просверливают отверстие. После чего перестанавливают угольник для сверления последующего отверстия и т. д.

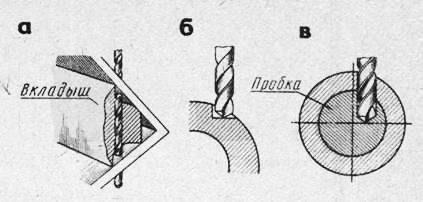

Сверление отверстий в плоскостях, расположенных под углом. Чтоб сверло не отклонялось в стороны и не ломалось, поначалу подготовляют площадку перпендикулярно оси просверливаемого отверстия (фрезеруют либо зенкуют), меж плоскостями вставляют древесные вкладыши либо подкладки, потом сверлят отверстие обыденным методом.

Сверление отверстий на цилиндрической поверхности. Поначалу перпендикулярно оси сверления на цилиндрической поверхности делают площадку, накернивают центр, после этого сверлят отверстие обыденным методом.

Сверление полых деталей. При сверлении полых деталей полость забивают древесной пробкой.

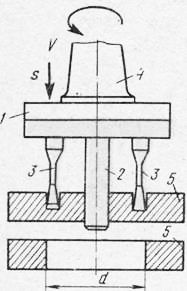

Сверление отверстий с уступами можно получить 2-мя методами:

1-ый — поначалу сверлят отверстие по меньшему поперечнику, потом его рассверливают на один либо два огромных поперечника в границах глубины каждой ступени; сверла меняют по количеству ступеней, поочередно увеличивая их поперечник;

2-ой — поначалу сверлят сверлом большего поперечника, а потом сверлами наименьшего поперечника по числу ступеней.

Рис. 1. Сверление по разметке

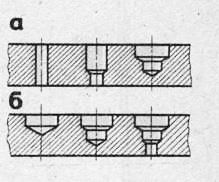

Рис. 2. Сверление глухих отверстий на заданную глубину:

а — по втулочному упору, б — по измерительной линейке

Рис. 3. Сверление:

При втором и первом методах сверло не уводит в сторону, оно центрируется отлично. Измерить глубину сверления легче при втором методе, потому что глубиномер тогда упирается в дно отверстия.

Сверление четких отверстий. Для получения четких отверстий сверление создают в два прохода. 1-ый проход делают сверлом, поперечник которого меньше на 1 —3 мм поперечника отверстия. Этим исключается вредное действие перемычки. После чего отверстие сверлят в размер. Сверло должно быть отлично заточено.

Для получения более незапятнанных отверстий сверление ведут с малой автоматической подачей при обильном охлаждении и непрерывном отводе стружки.

Сверление отверстий маленьких поперечников создают на станках завышенной’ точности надлежащими подачами либо ультразвуковым и электроискровым методом.

Сверление отверстий огромных поперечников производят рассверливанием просверленных отверстий. Но отверстия, приобретенные отливкой, штамповкой и другими схожими способами, рассверливать не рекомендуется, потому что сверло очень уводит вследствие несовпадения центров отверстия с осью сверла.

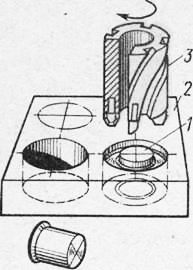

Кольцевое сверление позволяет на станках получить отверстия поперечником 50 мм и поболее, не прибегая к рассверливанию. Кольцевое сверление производят при помощи резцовых Головок, имеющих полый корпус с закрепленными на нем резцами, расположенными диаметрально и умеренно по окружности. Число резцов четное — от 6 до 12 для головок поперечником 30—150 мм.

При кольцевом сверлении в детали вырезают резцами канавки, а внутреннюю часть (сердцевину), оставшуюся в отверстии в виде стержня 1, выламывают. Стержень выламывают обычно не по всей длине отверстия сходу, а частями, по мере углубления головки. Глубина кольцевой выточки, нужная для выламывания, находится в зависимости от поперечника отверстия.

Рис. 4. Сверление отверстий:

а — в плоскости, расположенной под углом к другой плоскости, б — на цилиндрической поверхности, в — в полых деталях

Рис. 5. Сверление отверстий с уступами:

а — рассверливанием, б— с уменьшением поперечника отверстия

Рис. 6. Кольцевое сверление

Рис. 7. Вырезание отверстий в листовом металле

Сверление отверстий в листовом металле. Сверлить отверстие в узком листовом металле обыкновенными сверлами очень тяжело, потому что глубина сверления меньше длины заборного конуса: режущие кромки сверла будут цепляться за обрабатываемый ‘материал и рвать его. Отверстия в листовом металле сверлят перовыми сверлами. В большинстве случаев отверстия в узком листовом металле пробивают на дыропробивных прессах. Огромное отверстие, в особенности в листовом материале, получают не сверлением, а вырезанием резцами, закрепленными в оправке. Для этого употребляют оправку с направляющим стержнем и коническим хвостовиком, в каком закрепляют два (либо четыре) резца. Направляющий стержень заходит в готовое отверстие и обеспечивает надежное направление. Оправка с резцами, вращаясь и имея подачу, в детали вырезает отверстие.

Сверление глубочайших отверстий. Глубочайшим сверлением именуют сверление отверстий на глубину, превосходящую поперечник сверла в 5 раз и поболее. Зависимо от технологии различают сплошное и кольцевое сверление.

Сверление спиральным сверлом производят надсверливанием отверстия маленьким сверлом, потом сверлят обычным сверлом на полную глубину.

Просверливая глубочайшее отверстие, временами выводят из него сверло, не останавливая станок, и убирают из канавок накопившуюся стружку. Длина сверла должна соответствовать глубине сверления.

Получение глубочайших отверстий обработкой спиральными сверлами обеспечивают последующие меры:

— предварительное засверливание (центрование отверстия жестким укороченным сверлом, которое позволит навести более верно длинноватое сверло в период врезания в металл);

— сверление отверстия 2-мя сверлами — поначалу маленьким, а потом длинноватым; 1-ое сверление на глубину до 5 поперечников сверла;

— применение направляющих кондукторных втулок;

— применение спиральных сверл с внутренним подводом охлаждающей воды.

Сверлить отверстия большой глубины с 2-ух сторон не рекомендуется.

Статьи по теме:

- Работы, выполняемые на сверлильных станках

- Приспособления для установки режущих инструментов

- Приспособления для установки заготовок

- Кинематическая схема вертикально-сверлильного станка

- Типы сверлильных станков и их предназначение

Реклама:

Основная → Справочник → Статьи → Блог → Форум

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: