|

И |

нтенсификация процессов металлообработки потребовала применения специальных средств для отвода из зоны резания теплоты, стружки, и мелких частиц, образовавшихся при резании, снижения сил трения. К таким средствам относятся смазочно-охлаждающие вещества, газовые средства и устройства для их подготовки и транспортирования к зоне резания и обратно.

3.1. СМАЗОЧНО-ОХЛАЖДАЮЩИЕ СРЕДСТВА

При обработке резанием основная часть механической энергии преобразуется в теплоту и лишь ее незначительная часть идет на изменение потенциальной энергии решетки обрабатываемого металла. Мощность теплового потока определяется из выражения

Q„ = 0,0163Рги,

где Q0 — общая мощность теплового потока, Дж/с; Рг — тангенциальная составляющая силы резания, Н; v — скорость резания, м/мин.

Указанная мощность теплового потока (Q0) может быть представлена как сумма трех составляющих

Qo — Qa + Qt. п + Qt. 3> где <2Д — тепловая энергия деформации металла, Дж/с; QT„— тепловая энергия трения по передней грани инструмента, Дж/с; QT. з — тепловая энергия трения по задней грани инструмента Дж.

Выделившаяся теплота разогревает стружку, обрабатываемое изделие, инструмент, окружающую срёЬу. Тепловой баланс энергии резания

Qa + Qt. п + Qt. з = Qcrp + Qh3 + Qim + Qc> где Qcrp — теплота, передаваемая стружке, Дж; Q„3 — теплота, передаваемая изделию, Дж; QHH — теплота, передаваемая инструменту, Дж; Qc — теплота, передаваемая окружающей среде, Дж.

Левую часть уравнения баланса можно представить в виде

Qa + 0,0163 | FT, а + 0,0163vFT. 3t

где § — коэффициент усадки стружки; FT. „ — сила трения по передней поверхности инструмента, Н; fT. 3 — сила трения по задней поверхности инструмента, Н.

Численные величины и соотношения между членами левой части уравнения теплового баланса могут колебаться в широких пределах. Так, при средних скоростях резания (30—50 м/мин) и обработке пластичных металлов достигает 0,5Q0, а при обработке этих же материалов со скоростями ~200 м/мин доля снижается до 0,25 Q0. Силы трения в значительной степени определяются характером протекающих процессов — диффузионных, адгезионных и других, на интенсивность которых оказывают влияние температура в зоне контактов, свойства обрабатываемого и инструментального материалов. Численные величины и соотношения между членами правой части уравнения теплового баланса в еще большей степени зависят от условий обработки. Так, с увеличением скорости резания при точении пластичных материалов доля теплоты, передаваемая стружке, возрастает до 90%, при обработке титановых сплавов доля теплоты, уходящей в стружку, снижается, а доля теплоты, передаваемая резцу, возрастает и достигает 30%; при сверлении наибольшее количество теплоты передается обрабатываемому изделию.

При обработке резанием можно активно воздействовать как на левую, так и на правую часть уравнения теплового баланса. Одним из методов воздействия является применение смазочно-охлаждающих средств (СОС). Появление смазочно-охлаждающих средств явилось значительным достижением в металлообработке, приведшим к резкому повышению скоростей резания, производительности обработки, стойкости инструмента, снижению усилий резания, повышению качества обработанной поверхности. Как показывает само название, эти средства должны охлаждать зону резания, обладать смазывающей и моющей способностью, препятствовать диффузионному и адгезионному износам. Вместе с тем они не должны оказывать вредного влияния на окружающую среду.

Охлаждающее действие средств основано на эффекте теплообмена, когда нагретые до высоких температур инструмент, изделие и стружка передают часть теплоты, поступающей к кромкам, среде, либо когда обрабатываемое изделие или инструмент, охлаждаемые средой, за счет теплопередачи отводят из зоны резания часть теплового потока. Кроме того, охлаждение зоны резания может осущесг — вляться за счет испарения среды, происходящего при поглощении тепловой энергии. Смазывающее воздействие средств сводится к образованию на трущихся поверхностях смазочной пленки, снижающей усилия резания и температуру в зоне резания. Смазочная пленка за счет молекулярного сродства с материалом инструмента или изделия, прочно удерживается на поверхностях прения даже при высоких давлениях, возникающих в процессе резания. Кроме смазывающего эффекта, пленки должны препятствовать адгезионному и диффузионному износу инструмента.

В зависимости от вида обработки* характера износа инструмента, свойств инструментального и обрабатываемого материалов, способа подвода в зону резания, влияние смазочно-охлаждающих средств меняется, что необходимо учитывать при их работе. Так, при черновых работах преобладающее значение имеет теплоотвод из зоны резания, следовательно, среда должна обладать наибольшими охлаждающими свойствами, смазочное воздействие среды при этом не имеет существенного влияния (при обработке обычных конструкционных материалов). При чистовых операциях преобладающее значение имеют смазывающие свойства средств, обеспечивающие повышение качества поверхности и незначительно — стойкость инструмента. При обработке труднообрабатываемых материалов преобладающими являются адгезионный и диффузионный износы, поэтому средства должны обеспечить, в первую очередь, снижение этих вредных явлений за счет создания оксидных или иных пленок, препятствующих схватыванию обрабатываемого материала с материалом инструмента, охлаждающее действие COG при этом может оказывать заметное влияние на эффективность СОС, а может и не оказывать такого влияния (на протекание диффузионных процессов охлаждающее действие СОС значительно, так как снижает температуру в зоне контакта, а значит и скорость диффузии). Строго говоря, каждая конкретная пара инструмент— обрабатываемое изделие, каждый режим и условия обработки требуют специального СОС, с помощью которого можно наивыгоднейшим образом вести обработку резанием. Очевидно, что осуществить это, как правило, невозможно (за исключением ограниченного числа автоматизированных операций в массовом производстве). В связи с этим необходимо обеспечить рациональное использование существующих унифицированных средств для большинства условий обработки резанием. При этом, разумеется, эффективность использования средств будет несколько ниже эффективности специальных средств, однако экономически это оправдано.

Современные средства разделяются на жидкие, газообразные и твердые. Они могут при своем использовании вступать в контакт с зоной резания или не находиться в непосредственном с ней контакте. Наибольшее распространение получили смазочно-охлаждающие жидкости (СОЖ), непосредственно подводимые в зону резания. Можно объединить все известные виды СОЖ в три группы:

1- я группа — минеральные масла различной вязкости с добавт ками присадок — антифрикционных, противозадирных, смачивав ющих, антипенных, антикоррозийных, бактерицидных;

2- я группа — масляные эмульсии, получаемые растворением эмульсола в воде, эмульсолы включают в себя базовое масло, эмульгатор или стабилизатор (обычно это соли жирных кислот, например мыло), антифрикционные и другие присадки, перечисленные выше;

3- я группа — синтетические или химические жидкости на водной основе* не содержащие масло. К ним относятся растворы элек-.

тролитов, многокомпонентные коллоидные растворы органических и неорганических веществ, к которым добавляются вещества, пассивирующие поверхности обрабатываемого изделия, смачивающие вещества, различные присадки.

Синтетические СОЖ (3-я группа) обладают перед СОЖ 1-й и 2-й групп более высокими охлаждающими свойствами, устойчивостью против разложения и при обработке труднообрабатываемых мате-> риалов намного эффективнее остальных видов СОЖ-

По назначению СОЖ можно разделить условно на универсальные и специальные. Такое разделение необходимо для СОЖ, так же как и для инструмента в связи с появлением значительной номенклатуры СОЖ, затрудняющих подбор СОЖ. Неправильный же выбор СОЖ может не только не дать положительных результатов, но, наоборот, снизить эффективность обработки. В настоящее время нет четкого разделения СОЖ по указанным группам и их универсальность может быть оценена по рекомендуемой области применения.

В табл. 3.1 приведены некоторые составы СОЖ, нашедшие применение в промышленности и области их применения.

Кроме этих жидкостей в промышленности используются керосин (ГОСТ 4753—68) — когда водные растворы и масла не обеспечивают заданного качества, например при резьбонарезании, а также СОЖ 3-й группы с сильными окисляющими свойствами (в их состав входят перекись водорода, перекись бензола, йодистый калий, озон и поверхностно-активные вещества). За счет создания на режущих гранях инструмента защитных окисных пленок, образованных под действием этих кислородосодержащих СОЖ, стойкость инструмента повышается до двух раз по сравнению с инструментом, охлаждаемым стандартными эмульсиями, шероховатость обработанной поверхности улучшается на 0,5—. 1 класс, силы резания и температура на гранях резца снижаются.

В качестве СОЖ могут также использоваться отработанные масла, в которые целесообразно добавлять различные присадки.

Физико-химические свойства СОЖ изменяются под действием ультразвуковых и магнитных полей, светового облучения. Эти явления используются для повышения эффективности СОЖ. За последние годы появились данные о положительном влиянии кавитации при подаче СОЖ — Введение кавитационных камер в трубопроводах на пути СОЖ может способствовать повышению ее эффективности.

|

4* |

|

99 |

Газовые средства применяются в виде чистых газов, смесей газов либо смеси газа с небольшими количествами смазочно-ох — лаждающих жидкостей (газово-жидкостная среда) или с частицами твердых смазочно-охлаждающих средств. В виде охлаждающих газовых средств используются воздух, кислород, углекислота, азот. Охлаждение может быть контактным, когда струя газовой среды подводится непосредственно в зону резания, или бесконтактным, когда отвод теплоты осуществляется за счет циркуляции в теле

|

Таблица 3.! Смазочно-охлаждающие жидкости, применяемые при резании металлов

|

|

Группа сож |

Наименование и характеристика СОЖ |

Область применения |

|

3 |

Жидкость АВК-2, массовая доля компонентов, %: мылонафт — 0,6—0,8 триэтаноламин — 0,4—0,6 борная кислота — 0,3—0,5 сода кальцинированная — 0,1 нитрит натрия — 0,3—0,5 смачиватель ОП-7 — 0,1 вода — остальное Жидкость МОТ-2, массовая доля компонента; %: мылонафта — 2 олеиновая кислота — 1 этаноламин — 0,5 вода — остальное |

Точение, фрезерование, сверление, развертывание, резьбонареза- ние Точение, фрезерование, развертывание, резьбонарезание, сверление алюминия и его сплавов |

инструмента сжиженных газов или жидко-металлических хладо — агентов за счет поглощения теплоты при^ изменении агрегатного состояния вещества, находящегося в корпусе инструмента. Наиболее распространенной газовой средой, непосредственно подводимой к зоне резания, является атмосферный воздух или воздушно-эмульсионные смеси.

Особенно эффективно охлаждение газовыми средствами с минусовыми температурами (воздух при минус 10—16 °С, углекислота и др.). Эффект при их использовании создается не только за счет охлаждения зоны резания, но и за счет охлаждения обрабатываемого изделия, что вызывает его охрупчивание (т. е. снижение пластичности), снижение износа по передней грани инструмента. Эффективность газовых средств заключается не только в интенсивном охлаждении за счет высоких скоростей обдува зоны резания, но и в их способности выносить из зоны резания мельчайшие частицы продуктов резания, что в ряде случаев (чистовая обработка) является одним из важнейших требований к СОС.

Твердые смазочно-охлаждающие средства применяются в виде твердых пленок, наносимых на поверхность инструмента, тепло — йроводящих вставок, прилегающих к нагревающимся поверхностям и отводящих теплоту, мелких частиц, добавляемых к смазочно-охлаждающим жидкостям или газовым средам, подающимся к зоне резания (частицы графита, дисульфита молибдена и др.). В качестве примера пленочных покрытий можно привести никель — фосфорные покрытия на инструментах из быстрорежущих сталей, обеспечивающие снижение трения и температуры инструмента, повышения производительности механической обработки жаропрочных сталей в 1,2 раза.

Эффективность применения СОЖ и газовых средств во многом зависит от способа подвода в зону резания и их расхода. Известны следующие способы подвода СОС при точении: со стороны передней грани, со стороны задней грани, комбинированный, с двух сторон, внутренний подвод через корпус инструмента с непосредственным контактом охлаждающих средств с зоной резания, внутренний подвод через корпус инструмента без контакта с зоной резания. В работе [9] показано, что температура резания снижается главным образом за счет снижения температуры контактной зоны резец — стружка, которая при охлаждении со стороны передней поверхности почти не изменяется и несколько снижается при охлаждении со стороны задней поверхности. Высоконапорное охлаждение более эффективно со стороны передней поверхности. Для подвода СОС в зону резания рассмотренными двумя способами необходимо установить соответствующим образом сопло охлаждающего трубопровода, имеющегося на большинстве станков. Струю при подводе со стороны передней поверхности рекомендуется направлять так, чтобы длинная сторона эллипса факела струи была направлена в направлении схода стружки.

При обработке отверстий (сверление, зенкерование, развертывание, резьбонарезание) от способа подачи СОС зависит не только стойкость инструмента, но и качество обрабатываемой поверхности. При вертикальном расположении отверстия и охлаждении «поливом» СОС проникает только на глубину одного—трех диаметров (при сверлении) и в этом случае способствует снижению температур. При горизонтальном же расположении отверстий во время обработки и охлаждении поливом СОС проникает на 1 — 1,5 диаметра по глубине, поэтому оно менее эффективно и в данном случае необходимо напорное охлаждение, При развертывании, зенкерованим, нарезании резьбы СОС помимо охлаждения должно обеспечить вынос из зоны резания частиц обрабатываемого металла и металла инструмента, являющихся причиной снижения качества обработанной поверхности. В этом случае целесообразно также высоконапорное охлаждение.

Наибольший эффект при обработке отверстий дает внутренний (через каналы в инструменте) подвод СОС в зону резания, обеспечивающий, во-первых, наиболее эффективное охлаждение режущих кромок, так как струя холодной СОС подается прямо к ним, во-вторых, вынос стружки и частиц металла из зоны резания струей СОС. Внутренний подвод СОС в зону резания эффективен и при фрезеровании закрытых поверхностей, таких, как Т-образ — цые и шпоночные пазы.

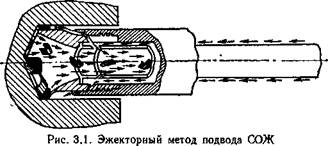

При обработке глубоких отверстий получают распространение своеобразные методы подвода и отвода СОЖ — эжекторный метод н метод БТА. При эжекторном методе (рис. 3.1) СОЖ под большим (100—350 МПа) давлением подводится в зону резания через щель

между наружной и внутренней трубами, а стружка отводится через внутренний канал внутренней трубы. Щель между трубами соединяется небольшими по диаметру наклонными или радиальными отверстиями, направленными к центру сверла, за счет чего

|

|

и создается эффект эжекции. Метод применяется на специальных станках для глубокого сверления, требует тщательной подготовки и очистки СОЖ, подаваемой под большим давлением (до 350 МПа) и с большим расходом. В связи с необходимостью иметь две трубы, 0 2 габариты (по диаметру)

|

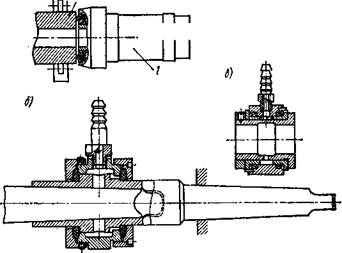

Рис. 3.2. Патроны для подвода СОЖ: а — БТА; б — для инструмента с конусом Морзе; в — для инструмента с цилиндрической или конической шейкой |

|

|

^ этой системы ограничены;

применяются при диаметре I |~h сверления свыше 20 мм.

Интересным методом подвода является метод БТА, используемый при обработке глубоких отверстий специальными сверлами, трепанирующими и раскатывающими головками, хонинго- вании отверстий. Этот метод заключается в том, что жидкость через специальный торцовый патрон / (см. рис. 3.2, а) и зазор

между обрабатываемым отверстием изделия 2 и наружной поверхностью инструмента подается в зону резания и через внутренний канал в инструменте отводится из зоны резания вместе со стружкой. Метод достаточно эффективен, позволяет подавать значительные объемы СОЖ в зону резания, но требует специальной системы подготовки и подачи СОЖ в зону резания, специальных станков для его использования. Применяется при обработке отверстий диаметром от 6 мм.

|

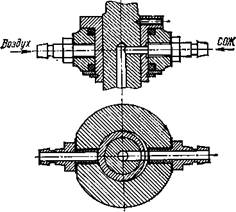

Рис. 3.3. Патрон для пульсирующей подачи смеси СОЖ с воздухом |

При обработке отверстия глубиной до пяти—семи диаметров на обычных станках токарной, сверлильной или расточной групп внутренний подвод СОЖ и газовых средств в зону резания осуществляется через отверстия в корпусе инструмента с помощью специальных патронов. На рис. 3.2, бив приведены конструкции применяющихся патронов для подвода средств к концевому инструменту. Конструкции патронов достаточно просты и не нуждаются в описании. При использовании внутреннего охлаждения подвод СОЖ может осуществляться о постоянным давлением, с пульсирующим (с частотой 30—50 пульсаций в минуту) давлением, с чередующимся пульсирующим потоком жидкости и газа. Пульсирующий поток СОЖ, по данным зарубежных фирм, повышает стойкость спиральных сверл до 1,8 раза по сравнению с внутренним охлаждением потоком с постоянным давлением. Пульсирующий поток жидкости и газа создается в специальной системе подготовки СОС либо при использовании специальных патронов (рис. 3.3).

Целесообразность использования пульсирующего потока жидкости и газа в качестве СОС при внутреннем его подводе будет рассмотрена ниже.

Эффективность использования охлаждающего свойства СОС зависит от количества СОС и скорости движения потока СОС в зоне резания. В еще большей степени от скорости потока зависит способность СОС выносить стружку из зоны резания по стружечным канавкам инструмента. Для перемещения частиц стружки необходимо обеспечить достаточную скорость потока. При разработке. нового металлорежущего оборудования не представляет большого труда обеспечить требуемые характеристики системы охлаждения

(расход, давление, способ подвода и т. д.). Сложнее обстоят дела с использованием внутреннего охлаждения на существующем оборудовании, в частности на вертикально-сверлильных станках. Обычно эти станки имеют маломощный (0,125 кВт) электронасос типа П22 с подачей 22 л/мин жидкости вязкостью не более 1,5 9Е, с нежесткой характеристикой зависимости расход — напор (кривая 1) рис. 3.4. Потери напора в трубопроводах, каналах сверла, патроне обычно составляют около 4—8 м (3—6 МПа). При таком падении напора электронасос может обеспечить подачу жидкости в слишком малом объеме, что снизит эффективность использования сверл. Применение пульсирующего потока жидкости или жидкости и газа в этом случае поможет не только решить эту проблему, но и обеспечить при небольших затратах на патрон значительное повышение производительности обработки.

|

М |

|

100 |

|

SO |

|

20 |

|

3 456 1 й 3 Напор, м |

|

Рис. 3.4. Зависимость расхода жидкости от напора для станочных насосов: 1 — электронасос типа ПА22; 2 — типа ПА4$; Я—.типа ПА90; 4 +* типа ПАЇ 80 |

Количество охлаждающей жидкости, подаваемой в зону резания, зависит от условий обработки. В числе условий — оптимальная температура в зоне резания.

Охладить зону резания до нормальных температур невозможно: контактные слои стружки и инструмента всегда нагреты до высоких температур, давление в этой зоне чрезвычайно высокое и проникновение в эту зону охлаждающих жидкостей невозможно. Стремление охладить зону резания преследует цель поддержать в этой зоне оптимальную температуру, что и определяет объем подводимой жидкости. Количество жидкости зависит и от метода обработки: при токарных работах значительная часть жидкости рассеивается вращающейся заготовкой без соприкосновения с зоной обработки, находясь с ней в контакте в течение незначительного времени; при обработке отверстий с охлаждением поливом жидкость в еще более значительных количествах разбрасывается вращающимся инструментом (или заготовкой), а при горизонтальном ее расположении — под действием собственной массы жидкости.

При внутреннем подводе СОЖ происходит наиболее полное использование объема подаваемой жидкости и можно наиболее эффективно управлять процессом охлаждения зоны резания. Возможность регулировать при этом температуру близлежащих к зоне резания слоев режущей части подтверждено испытаниями. Так, при работе спиральным сверлом с пластинкой из твердого сплава, приклеенной к корпусу клеем, теряющим прочность при 40 °С, и внутренним подводом СОЖ, пластинка прочно удерживалась клеем в широком диапазоне скоростей резания. Таким образом,

при сохранении высокой температуры в контактной зоне, температура корпуса инструмента и пластинки оставалась достаточно низкой.

Обычно объем СОЖ, подаваемой в зону резания, колеблется в пределах 5—90 л/мин в зависимости от типа станка и диаметра обработки (90 л/мин — на тяжелых сверлильных станках, у наиболее распространенных станков средней мощности объем жидкости, подаваемой насосом, — 22 л/мин) Нормативы режимов резания рекомендуют объем СОЖ в пределах 5—10 л/мин. Специальные станки могут иметь системы подготовки и подачи СОЖ объемом до 200 л/мин (станки для глубокого сверления эжекторными сверлами, сверлами БТА и т. д.).

Предельное значение объема СОЖ, рассчитанное из условия теплообмена между охлаждающей жидкостью и нагретым инструментом, стружкой, зоной резания, имеет гораздо меньшее значение, чем рекомендуемые нормативами резания. При этом надо учитывать, что к предельному состоянию — полному отводу теплоты Q0, выделяющемуся при резании, не следует стремиться из-за наличия зон оптимальных температур, до которых и целесообразно охлаждать зону резания.

На ряде отечественных предприятий получило распространение охлаждение газовой средой — воздухом с распыленной в виде тумана жидкостью. Расход жидкости при этом не превышает 150 г/ч, давление воздуха в сети 20—40 МПа.

Газоэмульсионная смесь создается в специальных бачках-распылителях или в соплах-распылителях и подводится к задней поверхности инструмента по трубопроводу или через внутренние каналы в корпусе инструмента.

Охлаждение зоны резания может осуществляться также и за счет предварительного охлаждения обрабатываемого изделия и его последующей установки для обработки на станок.

Существуют и другие (кроме СОС) способы снижения температуры в зоне резания. К этим способам следует отнести: использование инструмента с перемещающимися режущими кромками («ротационное» резание), инструмента с более теплопроводным материалом режущей части, конструкций с увеличенными теплоотводящими поверхностями и т. д. Эффективность различных способов зависит от конкретных условий обработки и применительно к этим условиям их и целесообразно выбирать.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике