Технология производства режущих инструментов имеет много общего с технологией изготовления общемашиностроительных изделий, но вместе с тем она имеет и ряд характерных особенностей. Из-за сложности конфигурации инструментов, ограниченных

|

Группа инструментов |

|||||

|

1. Цельный, изготовляемый из серебрянка |

2. Сварной |

3. Напайной твердосплавный |

4. Сборный |

||

|

Сверла спиральные с цилиндрическим хвостовиком |

Сверла центровочные комбинированные |

Сверла спиральные с цилиндрическим хвостовиком |

Сверла спиральные с коническим хвостовиком |

Сверла спиральные, оснащенные твердым сплавом |

Развертки ручные разжимные |

|

Развертки ручные машинные |

Метчики ручные и машинноручные |

Зенкеры |

Развертки машинные |

Зенкеры, оснащенные пластинками твердого сплава |

Развертки со вставными ножами из быстрорежущей стали |

|

Развертки конические, конусность 1 : 50 |

Метчики гаечные |

Фрезы шпоночные |

Фрезы с коническим хвостовиком: шпоночные, концевые |

Фрезы, оснащенные твердым сплавом: шпоночные, концевые |

Фрезы концевые с механическим креплением пластинок из твердого сплава |

|

Фрезы шпоночные и концевые |

Фрезы для пазов |

Метчики: машинно-ручные (для конической резьбы), гаечные |

Фрезы для Т-образных пазов |

Метчики, оснащенные твердым сплавом: машинно-ручные, гаечные |

Фрезы концевые с механическим креплением эльбора Р |

|

Группа инструментов |

|||||

|

К Цельные |

2. Напайные |

3. |

Сборные |

||

|

Зенкеры насадные |

Развертки насадные |

Фрезы цилиндрические, оснащенные винтовыми пластинками из твердого сплава |

Зенкеры насадные со вставными ножами |

Развертки насадные со вставными ножами |

Фрезы цилиндрические со вставными ножами из быстрорежущей стали |

|

Фрезы цилиндрические |

Фрезы торцовые насадные |

Зенкеры и развертки насадные, оснащенные пластинками из твердого сплава |

Фрезы торцовые насадные со вставными ножами, оснащенные пластинками из твердого сплава |

Фрезы торцовые насадные со вставными ножами |

Фрезы торцовые насадные с механическим креплением пятигранных пластинок твердого сплава |

|

319 |

|

Группа инструментов |

||||

|

1. Цельные |

2. Напайные |

3. Сборные |

||

|

Фрезы дисковые пазовые |

Фрезы дисковые трехсторонние с разнонаправленными зубьями |

Фрезы дисковые трехсто ронние |

Фрезы одноугловые, оснащенные твердым сплавом |

Фрезы дисковые трехсторонние со вставными ножами, оснащенные твердым сплавом |

|

Фрезы одноугловые, двух угловые, фасонные острозато — ченные |

Фрезы фасонные затылованные |

Плашки круглые |

Фрезы дисковые трехсторонние с напаянными пластинками |

Фрезы дисковые трехсторонние со вставными ножами из быстрорежущей стали |

|

Таблица 10.4 |

|

Инструменты класса «Пластины»

|

|

Таблица 10.5 Размерные диапазоны инструментов для основных групп операций

|

обычно криволинейными поверхностями со сложными профилями, технологический процесс их изготовления содержит до 30 отдельных операций при изготовлении цельных и до 45—50 операций при изготовлении сборных инструментов. Сложные формы поверхностей, их различные сочетания требуют создания специальных методов и оборудования для их обработки (затыловочные станки, сверло-фрезерные станки, сверло-заточные станки и т. д.). Цельные инструменты, как правило, состоят из разнородных материалов (быстрорежущая сталь, конструкционная сталь, твердый сплав) с различной обрабатываемостью. Так, обрабатываемость современных быстрорежущих сталей, характеризуемая коэффициентом обрабатываемости, при точении составляет 0,3 — 0,5, а для вольфрамомолибденованадиевых сталей —до 0,2 от обрабатываемости конструкционных сталей. Наличие таких различных по обрабатываемости участков на одном изделии вызывает необходимость при обработке инструментов изменять режимы резания или принимать какие-либо другие меры. Инструменты проходят, как правило, два цикла термической обработки: один — в середине технологического процесса, другой —в самом конце, после всех операций. Перечисленные особенности подчеркивают необходимость в создании для инструментов унифицированных технологических процессов изготовления с использованием специального и специализированного оборудования.

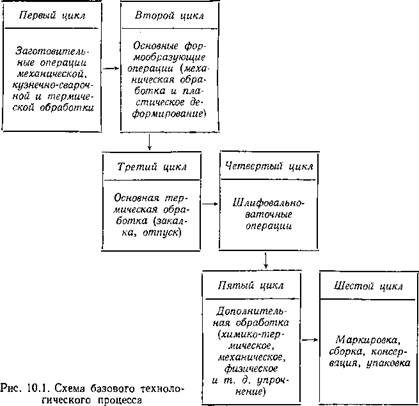

При создании технологических процессов на определенные классы и группы инструментов следует каждый технологический процесс рассматривать как частный случай общего, базового процесса, представленного на рис. 10.1. На схеме общего процесса предусмотрены три механических, два термических и один сборочный циклы, в каждом из которых сконцентрированы операции, входящие в различные частные технологические процессы, но имеющие общие черты. Эта схема иллюстрирует также общий маршрут движения инструментов при их производстве, включая производственные процессы, транспортировку заготовок и изделий. В соответствии с этим маршрутом целесообразно устанавливать структуру производственных цехов и участков. Влияние отдельных технологических циклов на трудоемкость изготовления инструментов различно (табл. 10.6). Различно влияние их и на качество обработки. В этом отношении следует выделить заготовительный цикл, на котором образуются технологические базы для последующих циклов обработки, а в ряде случаев и для доработки и переточек инструментов при их эксплуатации. Анализ каждого цикла для всех классов и групп инструментов позволяет выявить различные варианты исполнения однотипных операций.

Первый технологический цикл объединяет следующие заготовительные операции: правку и калибровку прутков; разделку прутков на заготовки; ковку или объемную штамповку штучных заготовок (отливку штучных заготовок); подготовку под сварку или пайку (очистка, проточка шеек); сварку (пайку, клейку);

|

Таблица 10.6 |

|

Трудоемкость изготовления инструментов различных классов по технологическим циклам, % к общей трудоемкости

|

термическую обработку после сварки и ковки (отжиг, высокий отпуск); очистку после сварки, ковки и термообработки, снятие сварочного грата; подрезку торцов и центрование. В зависимости от группы и класса инструмента заготовительные операции могут выполняться в нескольких вариантах. Для концевого цельного (несварного) инструмента, а также втулочного и дискового инструмента диаметром менее 50 мм, токарная обработка которого производится прямо из прутка одновременно с отрезкой, заготовительный цикл сводится к правке и калибровке прутков, а также разделке торца прутка для установки на станок. Примером такого заготовительного цикла является обработка ручных метчиков всех размеров, машинных и машинно ручных метчиков диаметром до 12 мм, центровочных комбинированных сверл, круглых плашек и т. д.

Для концевых инструментов диаметром до 12 мм (группа 1, класс «Валики»), изготовляемых из серебрянки, плоских инструментов (класс «Пластины»), а также инструментов класса «Втулки», изготовляемых из штучных некованных заготовок, заготовительный цикл сводится к выполнению двух операций: правка прутков и разделка их на штучные заготовки. Для инструментов групп 3 и 4 класса «Валики» диаметром более 12 мм заготовительный цикл состоит обычно из трех операций: правки прутков, разделки их на штучные заготовки и обработки торцов с их зацентровкой. Для инструментов класса «Валики» со сварной рабочей частью и инструментов класса «Диски» заготовительный цикл осуществляется в наиболее полном объеме, причем валики свариваются стыковой сваркой, а диски обрабатываются ковкой или штамповкой.

Второй технологический цикл—основные формообразующие операции. В этом цикле инструменту придается форма, близкая к окончательной. Съем материала достигает 50—70% от первоначального объема заготовки. Трудоемкость основных формообразующих операций составляет от 0,25 до 0,5 от общей трудоемкости изготовления инструмента. В этом цикле можно выделить четыре основные вида операций: токарная обработка для инструментов всех классов, кроме класса «Пластины»; фрезерная обработка — для инструментов класса «Пластины»; фрезерная обработка, включающая фрезерование стружечных канавок, пазов под ножи сборных инструментов и гнезд под пластинки твердого сплава, когда инструментам придается характерный для них зубчатый профиль, а для инструментов класса «Пластины» — почти окончательная форма; фрезерная обработка, долбление и протягивание элементов крепления инструментов (лапок, поводков, квадратов, рифлений, шпоночных пазов, лысок и т. п.).

Третий технологический цикл —основная термическая обработка. Удельная трудоемкость этого цикла невелика (не превышает 12%), но по своему значению это одна из важнейших операций, во многом определяющая качество инструментов. При

термообработке возникает ряд нежелательных явлений, таких как деформация, появление обезуглероженного слоя, а поэтому качество исполнения термической обработки в значительной степени определяет и трудоемкость последующих операций.

Четвертый технологический цикл — шлифовально-заточные Операции, которые можно разделить на операции, сходные с операциями при обработке общемашиностроительных деталей, и операции, свойственные только инструментальному производству, главным образом это —заточные операции. Удельный вес этого цикла весьма значителен. Кроме того, качество режущих кромок инструмента во многом определяется качественным исполнением операций этого цикла.

Пятый технологический цикл — дополнительная упрочняющая обработка (механическая, химико-термическая, термомеханическая, физическая и др.). Часто влияние этого цикла на качество инструментов недооценивается. Выше были показаны возможности значительного повышения качества и работоспособности инструментов за счет обеспечения рациональной упрочняющей обработки, при затратах труда не превышающих 2—7% от общей трудоемкости изготовления инструментов.

Шестой технологический цикл —сборочные операции (маркировка, сборка, консервация и упаковка) имеют различный удельный вес в общей трудоемкости изготовления инструментов. Для сборных инструментов всех классов удельный вес сборочных операций достигает 12% от общей трудоемкости изготовления инструментов, причем эти операции, как правило, выполняются вручную. Для инструментов остальных групп всех классов удельный вес операций этого цикла незначителен.

В качестве исходных заготовок для изготовления инструментов применяются различного вида прутки, поковки, штамповки, полосы, штучные заготовки, профильный прокат и т. д. От формы и размера исходных материалов зависит построение всего цикла заготовительных операций.

Сортамент инструментальных углеродистых и легированных сталей для изготовления стандартного инструмента приведен в гл. 2.

Быстрорежущие стали поставляются в виде прутков, полос и шайб следующих размеров: горячекатаная круглого и квадратного сечения диаметром 5—250 мм или со стороной квадрата 5— 200 мм (ГОСТ 2590—71, ГОСТ 2591—71); кованая круглого и квадратного сечения диаметром или со стороной квадрата 40— 200 мм (ГОСТ 1133—71); полосовая размерами З X 12— 90 X 300 мм (ГОСТ 4405—75); калиброванная круглого сечения диаметром 3—100 мм (ГОСТ 7417—75); серебрянка круглого сечения диаметром 1—25 мм (ГОСТ 14955—77); шайбы диаметром 100—200 мм (ГОСТ 19265—73).

Для сверл спиральных диаметром 12—36 мм q каналами для поДйода СОЖ в зону резания выпускается специальный прокат

в виде прутков с винтовыми отверстиями (табл. 10.7). Материал прутков — быстрорежущие стали марок Р6М5, АР6М5 и Р9К5. Твердость прутков НВ 255 или НВ 269 (для Р9К5). Прутки имеют длину 0,5—1,5 м. Кривизна прутков не более 0,3% длины.

Таблица 10.7

Основные размеры прутков круглого профиля с двумя внутренними винтовыми отверстиями (ТУ АЕЖ 276—76 и ТУ 37-234—74)

|

н Я O S о, * н к о) к S ь я а * (У R. CD |

|

О * о О g S S Sgg |

|

5 s О) к 2 н * й •в Д — <и R. 0Q |

|

tx a S 3. er С |

|

Я s X о. . Ьч ^ * СХ 3 £ м 5 а К Cf С |

|

«8 s §S. s <Ы 2> |

|

Шаг винтовых отверстий, мм |

|

Шаг винтовых отверстий, мм |

|

^ в) Ф Ч О * — ас |

|

25 |

3,3 |

11,5 |

|

|

26 |

3,4 |

12 |

|

|

27 |

3,5 |

12,4 |

|

|

28 |

3,7 |

12,9 |

|

|

29 |

3,8 |

13,3 |

Согласовывает |

|

30 |

3,9 |

13,8 |

ся с заказчиком |

|

31 |

4,0 |

14,2 |

в диапазоне |

|

32 |

4,2 |

14,7 |

120—200 |

|

33 |

4,3 |

15,2 |

|

|

34 |

4,5 |

15,7 |

|

|

35 |

4,6 |

16,1 |

|

|

36 |

4,7 |

16,6 |

|

|

37 |

4,8 |

17,0 |

|

|

38 |

5,0 |

17,5 |

|

1.9 2,0 2,2 2,3 2.5 2.6 2.7 2.8 3.0 3.1 3.2 |

|

5.4 5.8 6,2 6,6 7.0 7.4 7,7 8.1 8.5 8.9 9,3 |

|

14 15 16 17 18 19 14 21 22 23 24 |

|

Согласовывается с заказчиком в диапазоне 56— 120 |

Примечание.

|

для |

Допускаемые отклонения для прутков диаметром 14 — 25 мм ми,

-4-0 5

лрутков диаметром 25—38 мм _о*6 мм* для отвеРстий Диаметром 1,2—3,2 мм —

=Ь0,25 мм; для отверстий диаметром 3,3—5 мм — ±0,3 мм; отклонения меж — центрового отверстия =Ь0„25 мм. Отклонения шага винтовых отверстий =±=1,0 мм или dr 1,5 мм.

Твердосплавные заготовки включают в себя: заготовки твердосплавных механически закрепляемых пластинок, опорных пластинок и стружколомов; твердосплавные пластинки для напайных инструментов; профилированные заготовки рабочей части спиральных сверл; профилированные заготовки рабочей части концевых фрез и разверток; стержни цилиндрические; стержни бочкообразные.

Заготовки механически закрепляемых пластинок, опорных пластинок и стружколомов по форме, размерам и техническим требованиям должны соответствовать отраслевому стандарту ОСТ 48-93—75. Заготовки имеют соответствующий припуск на обработку, достаточный для изготовления стандартных пластинок. Цифровое обозначение заготовок пластинок отличается от обозна

чения готовых пластинок (см. гл. 1) добавлением в начале обозначения цифры 3.

Твердосплавные пластинки для напаЗного инструмента рассмотрены в гл. 2.

|

|

|

|

|

‘о |

|

г) Для заготовок Ф5,9т

|

|

о Для заготовокФбммиболее Число зубьвг

Рис. 10.2. Заготовки для твердосплавных инструментов с монолитной рабочей частью |

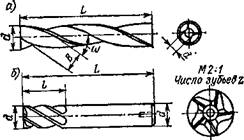

Профилированные по форме заготовки твердосплавных спиральных сверл (рис. 10.2, а) по размерам и техническим требованиям должны соответствовать ОСТ 48-95—75. Заготовки поста

вляются двух серий: усиленной (с увеличенным диаметром сердцевины) и нормальной. Основные размеры заготовок усиленной серии: d = 2,3-г-6,0 мм; L = 20-ь40 мм; d0 = 1,35-т-2,9 мм; В — = 1,3-7-3,6 мм; со = 24-Т-350. Из указанных заготовок рекомендуется изготовлять сверла диаметром 2—5,7 мм. Основные размеры заготовок нормальной серии: d = 2,3-*-6,8 мм; L = 20-ь -4-40 мм; d0 = 1,1 -*-2,4 мм; В = 1,5-5-4,2 мм; ю = 24-Ї-354. Из этих заготовок рекомендуется изготовлять сверла диаметром 2,0— 6,5 мм. Марки сплавов: ВК8, ВКЮ, ВК15М.

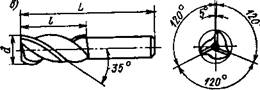

Профилированные заготовки фрез концевых (рис. 10.2, бив) и разверток по форме, размерам и техническим требованиям должны

соответствовать ОСТ 48-124—76 и ОСТ 48-96—75. Размеры заготовок фрез: d — 6^12,6 мм; L = 36-5-60 мм; г — 3 или 5; угловой шаг между зубьями неравномерный или равномерный (рис. 10.2, в). Марки сплавов: ВК6М, ВК8, ВКЮМ. Параметр Шероховатости поверхностей должен соответствовать Rz = 20-ы в-10 мкм. Угол наклона спирали при г = 3 — 40°, при г = 5 — 30Q.

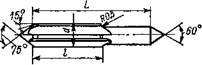

Размеры заготовок разверток машинных твердосплавных (рис. 10.2, г): d = 5,9ч-12,6 мм; L = 30-4-36 мм, I = 16-4-22 мм; di = 4,9-5-10,6 мм; угол наклона спирали нуль или 10° (спираль левая). Число зубьев 2 = 4 или 6, деление — неравномерное. Марки сплавов: ВК6; ВК6М; ВК8; ВКЮМ.

Приведенные выше заготовки имеют готовый профиль, который после напайки необходимо только прошлифовать и заточить. Для инструментов с невысокими требованиями к качеству поверхностей стружечных канавок (которое определяется качеством поверхностей заготовок), допускаемым повышенным разбросом значений углов резания, такие заготовки вполне удовлетворяют требованиям производства.

Для изготовления инструментов методом вышлифовки «по целому» используются цилиндрические или бочкообразные стержни. Цилиндрические стержни по размерам и техническим требованиям должны соответствовать требованиям ОСТ 48-97—75. Размеры стержней: диаметр 1,5—5,5 мм, длина 31—68 мм. Из стержней можно изготовлять инструменты диаметром 1—4,7 мм. Материал стержней — твердые сплавы марок ВК6, ВК8, ВКЮ, ВК15.

|

Таблица 10.8 Основные размеры цилиндрических заготовок синтетических сверхтвердых материалов для режущего инструмента

|

|

Размер, мм |

|

Карбо надо |

|

Тип резца |

|

Эльбор Р |

|

Гексанит Р |

|

Эскиз |

|

Белбор |

|

Баллас |

|

Исмит |

|

В |

10—12 |

|

н |

10—16 |

|

L |

50—90 |

|

h |

10—16 |

|

8—20 8—20 32—80 8—20 |

|

|

|

Прямоугольного сечения |

|

6—16 5—14 10—50 3—8 |

|

D Н L h |

|

8—9 6.5— 8 16 6.5— 7,5 |

|

8—10 6,5—8 16 6,5—7,5 |

|

7—20 5.5— 16 12—100 5.5— 16 |

|

8 6.4 12—20 6.4 |

|

8 6.4 12—20 6.4 |

|

|

|

Круглого сечения |

|

D Н L h |

|

10 8.5 25 6.5 |

|

10—12 8.5— 10,5 25 6.5— 7,5 |

|

Круглого сечения к фрезам |

|

Со ю <£> |

Стержни из других маррк твердого сплава выпускаются по соглашению с потребителями. Стержни с сечением бочкообразной формы по размерам, форме и техническим требованиям должны соответствовать требованиям ОСТ 48-98—75. Условкый диаметр стержней 4,0—13,5 мм, длина 48—110 мм. Из этих стержней можно изготовлять инструменты диаметром 2,8—12 мм. Материал стержней— твердые сплавы марок ВК6, ВК6М, ВК60М, ВК8, ВК10, ВКЮМ, ВКЮОМ, ВК15, ВК15М, ВК150М.

Заготовки для инструмента, оснащаемого синтетическими сверхтвердыми материалами, имеют вид неправильных цилиндров, размеры этих заготовок приведены в табл. 10.8.

Предприятиями абразивно-алмазной промышленности выпускаются также заготовки цилиндрических державок с закрепленными в них поликристаллами из эльбора Р, гексанита. Державки эти предварительно заточены. Размеры и форма державок приведены в табл. 10.9.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике