Процесс фрезерования отличается переменными (ударными) нагрузками, а также изменяющейся толщиной срезаемого каждым зубом слоя.

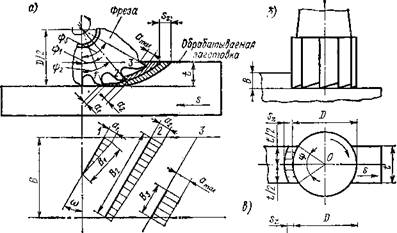

На рис. 5.9 показаны схемы фрезерования цилиндрическими и торцовыми фрезами. В первом случае (рис. 5.9, а) наибольшая толщина срезаемого слоя при фрезеровании (мм) выражается для одного зуба зависимостью [9 ]

«max = 2Sz V t/D — t2/D2, где t — глубина резания, мм; D — диаметр фрезы, мм,

Наибольшая площадь среза

f = Вотах

средняя толщина среза

|

|

аСр = s2 }/"t/Df средняя площадь среза каждым зубом

|

|

|

Рис. 5.9. Схемы фрезерования: а — цилиндрическими фрезами; б — торцовыми фрезами, симметричное фрезерование; в — торцовыми фрезами, несимметричное фрезерование |

При расчете значения полной площади, срезаемой всеми зубьями фрезы, аналитическая ее зависимость достаточно сложна. Сложность эта объясняется наличием нескольких зубьев, находящихся одновременно в контакте с поверхностью резания, и переменным сечением слоя, снимаемого каждым зубом. Практически среднюю площадь срезаемого слоя (мм2) можно определить через объем металла Q (мм3), снимаемого фрезой в минуту, и скорость резания v (м/мин), т. е.

/ср = Q/v>

В свою очередь,

nDn ш

л BtSgZti

|

a v = |

|

1000 ’ |

тогда

Bis2z

|

nD |

/ср =

Во втором случае при торцовом фрезеровании (рис. 5.9, б), значение средней толщины среза можно найти, разделив fcр на глубину фрезерования В.

Для фрез из быстрорежущей стали наибольшая толщина срезаемого зубом слоя отах = 0,3-ь0,35 мм, а минимально допустимая толщина срезаемого зубом слоя amln = р, где р — радиус скруглення режущей кромки, мкм [р = 35 — 0,55 (a — J-у)]. Для фрез из твердых сплавов наибольшая толщина среза яшах = 0,2 мм.

Режимы фрезерования, силы и мощность определяются с помощью нормативов или расчетным путем.

Порядок расчета должен учитывать следующие положения.

Фрезы из быстрорежущих сталей применяются, как правило, для обработки обычных конструкционных материалов; фрезы, оснащенные твердым сплавом, обрабатывают как конструкционные, так и труднообрабатываемые материалы. Твердосплавный инструмент более износостоек, но прочность его лезвий ниже прочности быстрорежущего инструмента; при работе твердосплавными фрезами необходимо обеспечить достаточную жесткость системы СПИД.

Глубина фрезерования (t — при цилиндрическом или В — при торцовом) определяется обычно с учетом технологических соображений и предельных возможностей конструкций станка. Так, диаметр фрез и глубина фрезерования могут быть выбраны для цилиндрических фрез из следующих соотношений:

|

2 |

5 |

8 |

10 |

|

50 |

63 |

80 |

100 |

|

2 |

5 |

8 |

10 |

|

80 |

80 |

80 |

100 |

|

2 |

5 |

8 |

10 |

|

100 |

100 |

125 |

125—і |

при ширине фрезерования 70 мм

D ‘

при ширине фрезерования 100 мм

t…………………………………………

D……………………………………….

при ширине фрезерования 150 мм

t…………………………………………

D……………………………………….

Для торцовых фрез диаметром 50—100 мм наибольшая глубина фрезерования t= 40-^60 мм, ширина В — до 4 мм; для фрез диаметром 100—250 мм наибольшая глубина /=80-н180 мм, ширина В — до б мм; для фрез диаметром 320 мм наибольшая глубина t = 250 мм, ширина В =8 мм; для фрез диаметром 400— 500 мм наибольшая глубина t = 350 мм, ширина фрезерования В = 10 мм.

Для дисковых фрез при глубине фрезерования 5; 10; 20; 50; 100 мм и ширине фрезерования 10 мм диаметр фрезы выбирается равным соответственно 50; 63; 100; 160 и 250 мм, при ширине фрезерования 20 мм — равным соответственно 63; 80; 125; 200 и 250 мм и при ширине фрезерования 40 мм — равным соответственно 80; 100; 125; 200; 320 мм.

Подача на зуб sz оказывает сильное влияние на стойкость фрезы (причем это влияние усиливается с увеличением значения s2), на плавность ее работы, качество обрабатываемой поверхности.

|

Скорость резания при работе торцовыми фрезами с механическим креплением многогранных твердосплавных пластинок

|

Подачу на зуб выбирают для каждого случая обработки индивидуально. Так, при чистовых операциях подачу на зуб (мм/зуб) определяют по формуле

С. НхФг«

s СК

где Нск — среднеквадратичная высота микронеровностей.

|

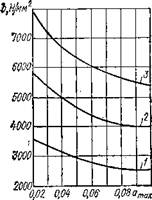

Рис. 5.10. Зависимость удельной силы резания от твердости обрабатываемого материала и толщины срезаемого слоя при работе торцовыми фрезами, оснащенными не- перетачиваемыми пластинками из твердого сплава: 7—сталь с ИВ < 150;>2 —сталь с ИВ <220; 3 сталь с ИВ >220 |

Для различных видов фрез и обрабатываемых материалов Cs = 0,0125 ч — — г — 0,09. При фрезеровании цилиндрическими фрезами стали марки 40 xs = = 0,83; ys = 0,07; zs = 0,64, при торцовом фрезеровании сталей марок 10, 20, 35, 45, 20Х, 40Х xs = 1,25; у5 и zs равны нулю.

Стойкость концевых, дисковых, цилиндрических и торцовых фрез из быстрорежущих сталей в зависимости от диаметра приведена ниже:

D, мм… 20 50 75 150 200 500

Т, мин. . .60 80—100 90—170 170 250 500

Стойкость твердосплавных фрез с напайными пластинками в зависимости от диаметра:

D, мм 75 150 200 500

Т, мин 90—130 200 300 800

Стойкость определяется допустимым износом, который для цилиндрических быстрорежущих фрез равен 0,15—0,3 мм (чистовые работы) или 0,4—0,8 (черновые работы). Допустимый износ торцовых и дисковых твердосплавных фрез 1,5—2,5 мм (черновая обработка) или 1,0—1,5 (чистовая обработка), цилиндрических фрез — 0,5—0,7 мм.

Скорость резания при любом фрезеровании определяют по уравнению

С„рЧм,

Ут Tmty°BP«

Значения постоянных и показателей степени этой формулы находят из справочников.

Режимы резания при работе торцовыми фрезами с механическим креплением твердосплавных пластинок могут быть выбраны из табл. 5.5. Режимы резания при работе торцовыми фрезами, оснащенными напайными державками из эльбора Р, белбора, гексанита рассмотренной выше конструкции, приведены в табл, 5,6,

|

Режимы резания при работе торцовыми фрезами, оснащенными напайными державками из эльбора Р и других сверхтвердых материалов

|

Приведенные режимы резания обеспечивают стойкость фрез, оснащенных напайными державками из сверхтвердого материала, от 120 до 150 мин. Критерием затупления является износ по задней грани h3 = 0,4-f-0,5 мм или ухудшение качества обработанной поверхности (Ra = 1,25 мкм).

При переточках напайных державок следует обеспечить требуемое качество задних (главной и вспомогательной) поверхностей и поверхности радиуса при вершине (или зачисгной фаски). Параметр шероховатости этих поверхностей для эльбора Р и бел — бора Р должен соответствовать Ra = 0,32 мкм, а для гексанита Р — Ra = 0,16 мкм.

Таблица 5.7

Значения удельного объема снятого металла qN при работе цилиндрическими, дисковыми и концевыми сборными фрезами [61]

|

і = 0,02-г-0,03 мм | |

|./-« |

0,05-7-0,07 мм | |

1 |

0,12-г-О, |

15 мм |

||||

|

Обрабатывав- мый материал |

?, мм/зуб |

||||||||

|

0,05 |

0,1 |

0,2 | |

| 0,05 |

0,1 |

0,2 |

0,05 |

0,1 |

0.2 |

|

|

Конструкционная сталь Легированная сталь: |

6 |

7 |

8,5 |

7 |

8,5 |

11 |

8 |

9,5 |

12 |

|

отожженная |

4,5 |

5,5 |

6,5 |

5,5 |

6,5 |

8 |

6 |

7 |

9 |

|

улучшенная |

3 |

3,8 |

4,5 |

3,8 |

4,5 |

5,5 |

4 |

4,8 |

6 |

|

Чугун средней твердости |

10,5 |

12,5 |

15 |

12,5 |

15 |

18 |

13,5 |

16,5 |

20 |

|

Медь, бронза, цинк |

14,5 |

17,5 |

21 |

17,5 |

21 |

25 |

19 |

23 |

28 |

|

Легкие сплавы |

28 |

34 |

38 |

34 |

38 |

45 |

36 |

42 |

50 |

|

Значения удельного объема снятого металла qN при работе сборными торцовыми фрезами [61]

Примечание. Значения определены при фрезеровании с t = 0,5D и фрьэой с угло.,; ф = 60°. Для фрез с углом Ф = 90° табличные значения необходимо увеличить на 5%, для фрез с углом Ф = 30° — снизить на 15%. |

Для того чтобы улучшить качество обработанной поверхности, при переточках целесообразно увеличить зачистную фаску до значений, несколько превышающих подачу на оборот фрезы. Это позволит исключить влияние торцового биения зубьев на качество поверхности.

Эффективная мощность при фрезеровании определяется упрощенно через удельную силу резания р (Н/мм2) или удельный объем снятого металла qN в см3/(кВт/мин).

Окружная сила

Рг = Р/ср.

где /ср — среднее значение площади поперечного сечения срезаемого СЛОЯ, VI I2.

Эффективную мощность при фрезеровании (кВт) определяют по формуле [61}

Necp = Pzv/l020 или Necp = tBsJ(W00qN).

Значения удельной силы резания в зависимости от обрабатываемого материала и толщины срезаемого зубом слоя а приведены на рис. 5.10, значения удельного объема снятого металла — в табл, 5.7 и 5.8.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике