Основными конструктивными элементами цельных фрез являются: рабочая или режущая часть и корпус с крепежной частью. Рабочая часть осуществляет съем припуска на обработку, направление потоков стружки, формирует обрабатываемую поверхность, обеспечивает требуемое качество обработки. Она характеризуется инструментальным материалом, размерами (диаметром, длиной и шириной), числом и формой зубьев и стружечных канавок, взаимным расположением зубьев или их участков, геометрическими параметрами режущего клина, качеством и точностью исполнения.

Материал рабочей (режущей) части фрез — быстрорежущие стали марок Р6М5, Р6М5К5, Р18, Р5К10 или твердые сплавы групп ВК и ТК (см. гл. 2). Твердость режущей части быстроре — жуїдих фрез HRC 62—65 или HRC 63—67 —для фрез из быстрорежущих сталей с повышенной массовой долей ванадия (>3%) и кобальта (>5%).

Рабочая часть у концевых фрез из быстрорежущих сталей диаметром до 12 мм выполняется из одного с корпусом материала, у фрез диаметром свыше 12 мм рабочая часть из быстрорежущей стали приваривается к стальному корпусу. Рабочая часть концевых твердосплавных фрез с цилиндрическим хвостовиком диаметром до 5 мм выполняется заодно с корпусом, а у фрез диаметром свыше 5 мм припаивается или приклеивается к стальному хвостовику. Рабочая часть концевых с коническим хвостовиком фрез выполняется в виде цельнотвердосплавной монолитной головки или пластинок из твердого сплава групп ВК или ТК, припаиваемых или приклеиваемых к стальному корпусу. Материал корпуса у напайного инструмента —сталь 45 или 40ХС твердостью в зоне рабочей части HRC 30—50 (для сварных фрез) и HRC 35—55 (для цельных фрез).

Размеры рабочей части выпускаемых фрез определяются стандартами и техническими условиями и назначаются в соответствии с нормальными размерными рядами. Размеры вновь разрабатываемого инструмента тоже должны соответствовать нормальным размерным рядам. Необходимость этого объясняется двумя причинами: ограниченной номенклатурой размеров заготовок (прокат, поковки и т. д.), из которых изготовляется инструмент, и наиболее важной —соответствием размерного ряда фрез размерному ряду чисел оборотов металлорежущих станков.

Основные типы и размеры цельных фрез приведены в табл. 5.1.

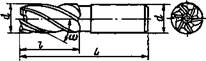

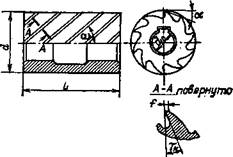

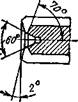

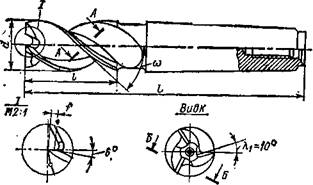

Рассмотрение выбора параметров рабочей части целесообразно проводить применительно к концевым фрезам, так как эти фрезы (рис. 5.1) объединяют в себе как элементы торцовой фрезы (насадной или концевой), так и элементы цилиндрической фрезы. Специфические особенности, свойственные насадному инструменту, будут рассмотрены со ссылкой на эти виды фрез.

Диаметр фрезы d влияет как на процесс резания, так и на отдельные конструктивные элементы ее рабочей части. С увеличением диаметра фрезы при цилиндрическом фрезеровании длина дуги контакта зубьев фрезы с поверхностью резания увеличивается, средняя толщина срезаемого слоя уменьшается, улучшается отвод теплоты, снижается время контакта зуба со стружкой, увеличивается время холостого пробега зуба, при котором зуб охлаждается. С увеличением диаметра увеличивается число зубьев фрезы, а значит, и подача на оборот, но производительность при этом может не измениться (если не увеличить подачу на один зуб) или даже уменьшиться. Уменьшение производительности труда происходит за счет увеличения пути врезания фрезы в металл во время начала обработки и выхода фрезы из обрабатываемого металла в конце обработки. Производительность труда по машинному времени без учета врезания и выхода фрезы определяется

|

Эскиэ |

Наименование, тип и основные размеры

Фрезы из быстрорежущей стали

|

|

Фрезы концевые с цилиндрическим хвостовиком (ГОСТ 17025—71)

|

См. рис. 5,1 |

Тип 1 (с нормальным зубом) — d = 3+20 мм; L — = 36+70 мм; / = 8+45 мм; 2 = 4+6; со = 30+35°; тип 2 (с крупным зубом) — d = 3+ 12 мм; L = 36+ + 70 мм; / = 8+25 мм; г = 3; 4; (0 = 35+45°

Фрезы концевые с коническим хвостовиком (ГОСТ 17026—71)

|

|

Тип 1 (с нормальным зубом), тип 2 (с крупным зубом) — d = 14+63 мм; L = 115+245 мм; / = 32+90 мм; конус Морзе № 2—5. У фрез типа 1 2 = 4+8; © = = 30+35°, у фрез типа 2 г = 3+5; со = 35+45°

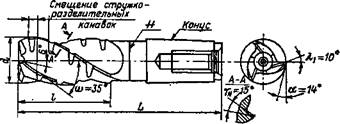

Фрезы концевые обдирочные с коническим хвостовиком (ГОСТ 15086—69)

Тип 1 (с торцовыми зубьями) — d = 25+80 мм; L — = 120+445 мм; / = 50+200 мм; г = 3+7; а = 14°; конус Морзе № 3—6 или метрический № 80; тип 2 (без торцовых зубьев)—d^z 25+80 мм; L = 120+445 мм; I = 50+220 мм; г = 3+7; а = 14°; конус Морзе № 3—6 или метрический № 80

|

У |

|

ттжш |

|

0,5*45′ |

|

Фрезы концевые обдирочные с затылованными зубьями и коническим хвостовиком (ГОСТ 4675—71) Исполнение 1 (фреза без торцовых зубьев) — d = = 25-S-80 мм; L = 150-М35 мм; I = 50—224 мм; г = = 5-ь 10; yN ~ 15°; со = 30°; конус Морзе № 3—6; исполнение 2 (фреза с торцовыми зубьями) — d = = 25-ь 80 мм; L — 150-ь 435 мм; / = 50-ь 224 мм; z = = 5-ь Ю; 7^ = 15°; ш = 30°; конус Морзе № 3—6 |

Фрезы шпоночные (ГОСТ 9140—68)

Тип 1 (с цилиндрическим хвостовиком) — d — 2-ь — ь20 мм; L = 28-ь 80 мм; I == 4-ь32 мм; = 5°; aN = = 12°; = 5°; тип 2 (с коническим хвостовиком) —

|

|

d = 16-ь 25 мм; L = 105ч-190 мм; I = 25-ь 63 мм; у = = 5°; а = 12-ь 14°; Фі = 5°

Фрезы цилиндрические (ГОСТ 3752—71)

Тип 1 с мелким зубом — d = 40-ь 100 мм; dQ = 16-ь — ь40 мм; L = 40-ь 160 мм; z= 10-18; yN = 15°; а = = 16°; со = 30-ь 35°; f = 0,6-ь 0,8 мм; тип 2 (с крупным зубом) — d = 50-ь 100 мм; dQ — 22-ь40 мм; L = 50-ь

|

-ь 160 мм; г = 6-ь 12; f = 1,2-ь 1,5 мм |

yN = 15°; а = 16°; ш = 40°;

Фрезы торцовые насадные (ГОСТ 9304—69)

|

Ж |

|

|

|

|

Тип 1 (с мелким зубом) — D = 40+ 50 мм (с креплением на продольной шпонке); D = 63+ 100 мм (с креплением на торцовой шпонке); dQ = 16+32 мм; L = = 32+50 мм; г = 10+ 18; у„ = 15°; ут = 12°; а = 14°; 0^ = 8°; © = 25+40° N

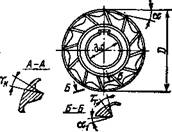

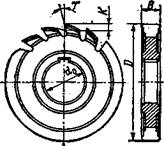

Фрезы дисковые трехсторонние (ГОСТ 3755—69)

D = 50+100 мм; В = 5+ 16 мм; d0 = 16+32 мм; г = 14+20; у = 15°; а = 20°

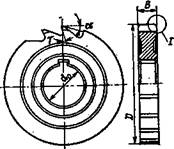

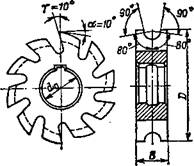

Фрезы дисковые трехсторонние с разнонаправленными зубьями (ГОСТ 9474—73)

|

|

|

|

Тип 1 (с мелким зубом) — D = 63+ 125 мм; dQ — — 22+32 мм; В = 6+28 мм; г == 16+22; со = 10°; у^ = = 10°; а = 6°; тип 2 (с нормальным зубом) — D = = 63+125 мм; d0 = 22+32 мм; В = 6+28 мм; г = 12+ +18; yN = 10°; а = 6°; со = 15°

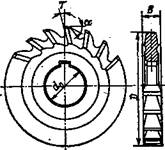

Фрезы пазовые затылованные (ГОСТ 8543—71)

|

§ |

D = 50+100 мм; d^ = 16+32 мм; В = 4+16 мм; г = 12+16; V = 10°

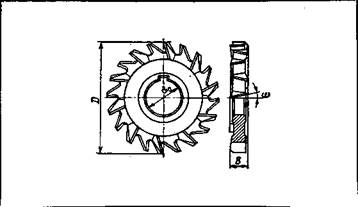

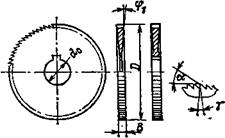

Фрезы дисковые пазовые (ГОСТ 3964—69)

|

|

|

1 |

|

Тип 1

|

D = 50+ 100 мм; В = 3+ 16 мм; dQ = 16+32 мм; г = 14+20; у = 15°; а = 20°; <рх = 1+2°

Фрезы прорезные (шлицевые) и отрезные (ГОСТ 2679—73)

Тип 1 (с мелким зубом)—Z> = 20+315 мм; dQ = = 5+40 мм; В = 0,2+6,0 мм; г = 32+200; 7 = 0+ 10°; а = 20°; = 5+ 30; тип 2 (со средним зубом) — D =

= 50+315; d0 = 13+40 мм; В — 0,5+6,0 мм; г — = 24+ 100; 7 = 0+ 10°; = 10+30°; а = 20°; тип 3

(с крупным зубом) —D = 50+315 мм; dQ = 13+40 мм; В = 1,0+6,0 мм; 2 = 16+48; у = 5+10°; Ф, = 30’+1°; а = 20°

Фрезы полукруглые вогнутые и выпуклые (ГОСТ 9305—69)

|

|

Тип 1 (полукруглые вогнутые) — D = 50+160 мм; d0 = 22+40 мм; В = 7+75 мм; г — 10+14; у = 10°; а = 10°; тип 2 (полукруглые выпуклые) — D = 50+ + 130 мм; do — 22+40 мм; В = 3,2+50 мм; г — 10+ 14; у = 10° ; а = 10°

Фрезы твердосплавные

|

Конус Морзе |

|

|

Фрезы концевые с коническим хвостовиком, оснащенные прямыми пластинками d— 14+35 мм; L= 105+150 мм; /=16+25 мм; 2 = 4+6; 7дг = 0°; а = 15°; конус Морзе Ns 2—4

|

|

Фрезы концевые (ГОСТ 18372—73)

Тип 1 (цельные) — d — 3+12 мм; L — 28+ 60 мм; I = 8+25 мм; 2 = 3+5; у^ = 5°; а = 15°; со = 30+40°; тип 2 (со стальным хвостовиком) — d = 5+12 мм; L = = 58+103 мм; I = 24+53 мм; г = 3+5; у^ = 5°; а = = 15°; © = 30+40°

Фрезы шпоночные цельные (ГОСТ 16463—70) d = 2,0-=- 12 мм; L = 25—55 мм; I — 4—20 мм; у = 5°; а = 12°; со = 20°

|

|

|

|

|

|

Фрезы концевые с коническим хвостовиком (ГОСТ 5.2288—75) d = 12—22 мм; L = 130—175 мм; / = 32—55 мм; конус Морзе № 3—4

Фрезы шпоночные (ГОСТ 6396—68)

Тип 1 (с цилиндрическим хвостовиком) — d — 8—

— 16 мм; L = 45—70 мм; I = 12—20 мм; у = 5°; тип 2 (с коническим хвостовиком) — d = 12—25 мм; L — 80—

— 130 мм; I = 16—25 мм; у = 5°; конус Морзе № 1—4

Примечание.

Обозначения углов заточки фрез на табличных рисунках не приводятся — они показаны на рис. 5.1.

минутной подачей, если остальные факторы режимов резания (скорость, глубина резания) при этом остаются постоянными

s„ = san = s, zn, (5.1)

|

|

где sz — подача на зуб, мм; определяется прочностью режущей кромки; г — число зубьев фрезы; п — частота вращения фрезы, об/мин.

|

Конус Mops$

|

|

|

|

А-А поВешто до 0,05 |

|

поццлиндру. |

|

Б-В подернуто ft. |

|

Рис. 5.1. Концевая фреза с коническим хвостовиком |

В свою очередь,

z — ndltz, а п = 1000у/л^,

где tz — шаг между двумя соседними зубьями, мм; определяется конструкцией зуба, объемом стружечной канавки и от диаметра не зависит.

Подставляя в формулу (5.1) значения z и п, получаем

®м —і

т. е. убеждаемся, что минутная подача (производительность) не зависит от диаметра фрезы.

При торцовом симметричном фрезеровании с увеличением диаметра фрезы уменьшается длина дуги контакта зуба при резании, увеличивается средняя толщина срезаемого слоя, но при этом за счет уменьшения дуги контакта увеличивается неравномерность

нагрузки на зубья фрезы. Длина пути врезания и выхода при торцовом симметричном фрезеровании с увеличением диаметра уменьшается, и это может способствовать повышению производительности труда. При несимметричном торцовом фрезеровании длина дуги контакта увеличивается, увеличивается равномерность фрезерования, уменьшается средняя толщина сечения срезаемого слоя, но при этом и уменьшается производительность за счет увеличения пути врезания и выхода фрезы. Кроме того, увеличение диаметра фрезы увеличивает мощность, потребную для резания, за счет увеличения числа зубьев, находящихся в контакте с поверхностью резания (кроме торцового симметричного фрезерования, при котором наблюдается обратная картина), что необходимо учитывать при выборе мощности станка (или при выбранной мощности станка при выборе режимов резания).

Для концевого инструмента выбор диаметра фрезы не вызывает особых осложнений, для насадного же инструмента это требование может вступить в противоречие с требованием о применении возможно большего диаметра оправок d0, а значит, и отверстия в корпусе фрезы. Диаметр оправок должен, во-первых* обеспечивать устойчивую работу фрез, а во-вторых, соответствовать нормальному ряду диаметров. Практика показала, что устойчивая работа фрез обеспечивается при прогибе оправки, не превышающем 0,2—0,4 мм. Наименьший допускаемый прочностью корпуса диаметр фрезы D связан с диаметром отверстия фрезы d0 соотношением: D 2,25d0. Наибольшее значение диаметра насадной фрезы

определяется из конструктивных соображений.

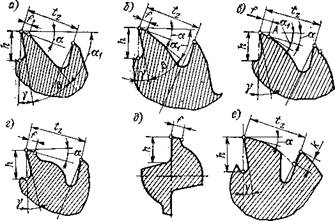

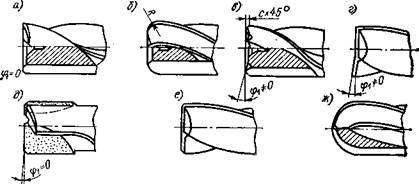

Форма зубьев фрезы разделяется на острозаточенную (рис. 5.2, а— д) и затылованную (рис. 5.2, е). Острозаточенная форма — наиболее распространенная, достаточно технологичная в изготовлении, универсальная с точки зрения доработки ее геометрии при переточках во время эксплуатации под различные условия обработки. Затылованная форма целесообразна для некоторых видов фасонного инструмента, в основном зуборезного, но в инструменте общего назначения не нашла широкого применения.

Особенности разновидностей острозаточенных зубьев следует оценивать с учетом прочности зуба, определяемой углом заострения (угол заострения фрез Р должен быть не меньше 45—50°) или формой и размерами передней и задней поверхностей, объема стружечной канавки, зависящего от формы задней поверхности и высоты зуба, технологичности изготовления, переточек. Одноугловая форма зуба (рис. 5.2, а) — наиболее простая и технологичная, образована угловой фрезой за один проход, задний угол а выполняется на ширине ленточки при заточке зуба. Такая форма применяется, на торцовых зубьях цельных фрез, у зубьев, расположенных по цилиндру у фрез малых диаметров с г > 0,3d, у, зубьев фасонных фрез. Передняя грань зуба на высоте h может быть прямолинейной, криволинейной или комбинированной — прямолинейной на участке, прилегающем к вершине, и криволи-

нейной — на некотором расстоянии от вершины. Для наглядности эти формы передней грани (криволинейная и комбинированная) изображены на отдельных видах зубьев, хотя следует иметь в виду, что такие формы передней грани могут применяться и у зубьев любой формы.

На рис. 5.2, б изображена форма зуба с ломаной спинкой, выполняемой за два прохода при фрезеровании. Такая форма широко применяется как на цилиндрических, так и на торцовых фрезах, в особенности на фрезах, оснащенных твердым сплавом. Недостаток — большая трудоемкость изготовления, чем формы, приведенной на рис. 5.2, а. Этот недостаток устранен у фрез (рис. 5.2, в), где ломаная форма спинки заменена на выпуклую

|

Рис. 5.2. Формы зубьев фрезы |

криволинейную, обычно параболическую. Такая форма отличается равнопрочностью и достаточно большим объемом стружечных канавок. Применяется для зубьев на цилиндрической части концевых фрез из быстрорежущих сталей. Параболическая форма спинки обычно заменяется близкой к ней цилиндрической формой, при этом радиус кривизны спинки для концевых фрез диаметром 20—50 мм принимается равным (0,3—0,45) d. При выборе радиуса кривизны спинки следует стремиться, чтобы этот радиус плавно сопрягался с прямой, наклоненной под углом (причем otj > а, где а — задний угол, образуемый при заточке, а ах — угол между касательной в точке А и задней гранью). Недостатком профиля является сложность получения равномерной ленточки / при допустимых ошибках в изготовлении параболической или радиусной спинки: даже небольшое смещение спинки относительно оси вызывает резкое увеличение ширины ленточки, что ужесточает требования к точности изготовления, а значит, и повышает трудоемкость формообразования. Этот недостаток формы зуба

устранен применением выступающей ленточки (рис. 5.2, г и д). Криволинейная форма затылка при этой форме зуба сохраняется. Эта форма имеет все достоинство формы зуба, приведенной на рис. 5.2, в. Применяется она у концевых и насадных фрез для зубьев, расположенных по цилиндру. Недостатком формы является повышение требований к точности изготовления инструмента второго порядка и точности настройки станка. Большая часть концевых фрез зарубежных фирм выполняется с такой формой зуба. Профиль зуба формы, приведенной на рис. 5.2, е, применяется редко, отличается затылованной формой задней поверхности, спад которой k определяется требуемым для резания значением заднего угла а, который при переточках фрезы по передней поверхности должен оставаться постоянным.

Важным параметром, характеризующим зуб фрезы, является также его высота h. С увеличением высоты зуба повышается число возможных переточек, объем стружечных канавок, но одновременно возрастает нагрузка на корневое сечение зуба за счет увеличения изгибающего момента. Высота зуба обычно характеризуется коэффициентом высоты К и связана с ним зависимостью h = Kdlz. На основании практических наблюдений установлены следующие значения коэффициента высоты зуба К для различных типов фрез:

Концевые фрезы…………………………………………………………. 0,9—1,2

Торцовые и цилиндрические фрезы:

с крупными зубьями……………………………………. 1,2—1,5

с мелкими » 0,8—0,9

Дисковые дву- и трехсторонние фрезы…………………………. 1,4—1,8

Для стандартных концевых фрез значение высоты зуба установлено из зависимости

h = (0,06-г-0,25) d.

|

|

|

где kc — коэффициент размещения стружки (обычно kc = З-т-4); t — глубина резания, мм. |

Не менее важным параметром формы зуба является радиус г перехода от спинки к передней грани зуба. Как было показано выше, он является концентратором напряжений в зоне перехода и от него зависят напряжения, а значит, и прочность фрезы. С целью снижения напряжений необходимо стремиться к увеличению радиуса т, но при этом ослабляется сам зуб и изменяется (в нежелательную сторону) форма передней поверхности. Уменьшение радиуса г увеличивает напряжения на дне канавки и препятствует свободному сходу стружки. Проверка правильности выбора радиуса г с точки зрения возникающих напряжений может быть осуществлена по приведенной в гл. 1 методике. Проверка радиуса с точки зрения стружкоотвода и размещения стружки может быть- произведена по формуле

Упрощенно

г > VTf-

Обычно радиус г выбирается из конструктивных соображений в пределах (0,4-j-0,75) h и значительно превосходит величину, рассчитанную из условия стружкоотвода.

Важным параметром конструкции фрезы, как многозубого инструмента, является число зубьев. Число зубьев оказывает прямое влияние на производительность труда, на процесс фрезерования, на потребляемую при резании мощность. Наивыгоднейшее число зубьев фрез для черновых работ, по исследованиям М. Н. Ларина, может быть определено из соотношения:

. Ctd

ПТ /0,5 0.5 *

max*z max

где Сг — коэффициент, зависящий от типа фрезы (для цилиндрических, дисковых и других фрез С2 = 0,2, для торцовых фрез Сг = 0,6); d —наружный диаметр фрезы.

При чистовом фрезеровании, когда объем снимаемой стружки и нагрузки на зуб невелики, одним из условий выбора числа зубьев г может служить зависимость числа зубьев от числа переточек і:

г = nd/(4ixi),

где хг —толщина слоя, снимаемого за одну переточку.

При использовании данной зависимости следует иметь в виду, что толщина стачиваемого слоя при переточках равна половине высоты зуба, а высота зуба равна половине шага зуба по дуге окружности tz9 Упрощенно число зубьев может также быть определено из следующих соотношений:

Концевые фрезы………………………………… (0,3-т-1,3) d

Обдирочные фрезы……………………………….. (0,084-0,2) d

Цилиндрические фрезы…………………………. (0,1-5-0,15) d

Не менее важным является распределение зубьев по окружности наружного диаметра. Зубья могут распределяться равномерно, с одинаковым угловым шагом, и неравномерно, с неодинаковым угловым шагом между соседними зубьями. Последнее рекомендуется для снижения вибраций в процессе работы. В табл. 5.2 приведены рекомендуемые стандартами значения центральных углов расположения зубьев у фрез с неравномерным расположением зубьев.

Для обеспечения достаточно равномерного процесса фрезерования необходимо, чтобы в работе фрезы постоянно участвовало несколько зубьев. Число одновремейно участвующих в работе зубьев гр определяют по следующей формуле:

zcp. Вг tg© гР 360 nd [6]

где ф —теоретический угол контакта между фрезой и поверхностью резания, В —ширина фрезерования, мм; © —угол наклона винтовых зубьев фрезы,

Угол наклона винтовых зубьев ю влияет на направление потока стружки, на значение переднего угла торцового зуба у концевых фрез (если этот угол не затачивается), на плавность работы фрезы, на сечение стружки (при работе зубьями, расположенными на цилиндрической части фрезы), на прочность и жесткость фрезы.

|

Таблица 5.2 Центральные углы (…°) расположения зубьев у фрез с неравномерным угловым шагом |

|

о Я Z. о |

Угол между соседними |

зубьями, . |

||||||

|

S 2 |

Фі |

Фі |

Фі |

Фа |

Фе |

ф* |

ф* |

<Гв |

|

3 |

110 |

123 |

127 |

|||||

|

4 |

90 |

85 |

90 |

95 |

— |

— |

— |

— |

|

5 |

68 |

72 |

76 |

68 |

76 |

— |

— |

— |

|

6 |

57 |

63 |

57 |

63 |

57 |

63 |

— |

— |

|

8 |

42 |

48 |

42 |

48 |

42 |

48 |

42 |

48 |

С точки зрения отвода

стр уж ки целесообразн о

увеличивать угол со до 45—60°, однако при этом возрастает осевая составляющая равнодействующей сил резания, что (при правом вращении и правом наклоне канавок со) приводит к нежелательному увеличению нагрузки, направленной от шпинделя станка.

Дл я ци л и н др и чес к и х

фрез угол со равен углу X: положительному при

совпадении направлений вращения и винтовой канавки и отрицательному— при их несовпадении. При отрицательном значении угла со (и %) осевая сила всегда действует в сторону шпинделя станка, что способствует стабильной работе станка, но вместе с этим поток стружки направляется к рабочему торцу (у торцовых концевых фрез), вызывая пакетирование стружки и другие нежелательные явления.

Благоприятное влияние угол со оказывает на фактический передний угол зуба цилиндрической части фрезы, который измеряется в направлении схода стружки уп. С увеличением угла со разница между передним углом в нормальном к режущей кромке сечении yN, передним углом у в нормальном к оси фрезы сечении и уп возрастает. Значение угла у определяется по формуле

tg у = tg yN/cos СО, а значения угла vn — зависимостью

Исследования стойкости фрез с разными значениями угла <о показали, что с увеличением угла наклона зубьев о от 10 до 60° стойкость фрезы возрастает от трех до пяти раз. Благоприятный отвод стружки способствует снижению удельной нагрузки и удельных сил резания на фрезу. Сильное влияние, которое оказывает угол <» на фактический передний угол, позволяет уменьшать значения этого угла с целью упрочнения режущей кромки, компенсируя разницу увеличением угла со. Особенно эффективно такое уменьшение угла yN при обработке материалов, требу* клцих больших передних углов (легкие сплавы, некоторые жаропрочные стали и т. д.). Увеличение угла со способствует также и более плавной работе за счет увеличения коэффициента перекрытия, т. е. увеличения числа зубьев, одновременно находящихся в контакте с поверхностью резания. Однако большие значения углов ю приводят к увеличению передних углов и ослаблению торцовых зубьев фрез, к усложнению заточки и переточки зубьев при эксплуатации. Практически установленные определенные диапазоны значений угла <о для различных видов фрез приведены ниже.

|

30—45 45—60 10—20 20—30 |

СО,

Цилиндрические концевые фрезы » насадные »

Дисковые дву- и трехсторонние фрезы Мелкозубые цилиндрические фрезы.

Угол к — угол наклона режущих кромок у цилиндрических фрез —совпадает с углом <о, у торцовых —определяется как угол между вектором скорости в данной точке кромки и нормалью к главной режущей кромке в той же точке, измеряемой в плоскости резания. Угол к положительный, если вектор скорости и проекция режущей кромки на плоскость резания образуют острый угол, и отрицательный —если этот угол тупой. Угол к влияет на направление отвода стружки, на прочность режущих кромок, на последовательность вступления в работу и выхода из обрабатываемого изделия различных точек режущей кромки. Так, при Я > 0 первыми вступают в работу и первыми заканчивают ее точки режущей кромки, удаленные от вершины кромки, что создает благоприятное распределение нагрузок, а сама режущая часть упрочняется; при к < 0 — первыми вступают и первыми заканчивают работу участки режущей кромки, расположенные у вершзгны зуба, что при обработке по корке позволяет начинать работу с менее твердых участков обрабатываемой поверхности. Угол к у торцовых зубьев обычно непостоянен по величине, он меняется в зависимости от формы и расположения режущей кромки.

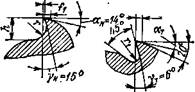

Различные формы торцовой части фрез, наиболее часто встречающиеся на практике, приведены на рис. 5.3. Как видно из рисунка, формы достаточно просты и не требуют специальных пояснений. Однако необходимо отметить, что важное значение на

работоспособность фрезы оказывает переходный участок от торцовой режущей кромки к цилиндрической. Для мелких фрез и фрез шпоночных этот участок заострен (рис. 5.3, а) или скруглен (рис. 5.3, б), при увеличении радиуса R торцовый зуб приближается по форме к фасонному, а затем — к закругленному (рис. 5.3, ж). Для крупных фрез переходный участок выполняется в виде фаски с углом 45° и шириной с = 0,5-г-1,5 мм (рис. 5.3, в).

Задний угол а предназначен для снижения трения задней поверхности зуба об обрабатываемую поверхность. Различают угол а в нормальном к оси фрезы сечении и угол aN в нормальном к режущей кромке сечении. Они связаны между собой зависимостью tg aN — tg a cos со.

|

Рис. 5.3. Формы торцовой части фрез |

В стандартах приводятся значения как aN, так и а.

В зависимости от типа фрезы и обрабатываемого материала угол а принимает значения от 6 до 30°. Однако применение больших углов нежелательно из-за ослабления режущей кромки и повышенного размерного износа.

На твердосплавных фрезах и фрезах, оснащенных сверхтвердыми материалами и минералокерамикой, задние углы обычно не превышают значений 5—10°.

Передний угол у предназначен для облегчения работы зуба при деформации стружки. Чем больше угол у, тем легче осуществляется процесс резания, уменьшаются тепловыделение и мощность, затрачиваемая на резание, но одновременно ослабляется режущая кромка. С уменьшением угла у режущий клин упрочняется, но мощность, затрачиваемая на резание, возрастает, возрастает и тепловыделение. Предельные значения передних углов: от —15 (для минералокерамических фрез) до +30° (у фрез для обработки легких сплавов). Значения углов Y/v в зависимости от физико-механических свойств обрабатываемого материала приведены в табл. 5.3.

Главный угол в плане ф определяет толщину срезаемого слоя металла в зависимости от глубины резания и подачи. С уменьшением угла ф толщина среза уменьшается, ширина увеличивается, улучшается теплоотвод, но при этом возрастает удельная работа резания, изменяется в худшую сторону соотношение между составляющими силы резания.

Для того чтобы снизить отрицательное влияние малых углов ф, иногда режущую кромку выполняют с двумя углами ф: первый (у вершины) — с малыми значениями угла (ф0) и второй — с увеличенными значениями угла. Соотношение между этими углами равно 1 : 2 (малый в два раза меньше большого).

|

Таблица 5.3 Значения углов у^ (…°) в нормальном сечении в зависимости от обрабатываемого материала [50] |

|

Фрезы |

||

|

Обрабатываемый материал |

из бы- строре — жущей стали |

твердо сплав ные |

|

Сталь: |

||

|

ав < 600 МПа |

20 |

+ 15 |

|

ав = 600+ |

15 |

+5-;—5 |

|

+ 1000 МПа |

||

|

ав> 1000 МПа |

10—12 |

•1-1 "Ч |

|

Чугун |

5—15 |

+5+—5 |

|

Титановые сплавы |

— |

0 |

|

Жаропрочные спла |

5 |

— |

|

вы |

Угол ф определяется конструкцией инструмента. Для концевых, цилиндрических и дисковых фрез угол ф = 90°; для угловых фрез угол ф определяется их назначением.

Вспомогательный угол в плане фх оказывает влияние на качество обрабатываемой поверхности, на прочность вершины зуба, на плавность работы. С уменьшением угла фх шероховатость обработанной поверхности снижается, вершина зуба упрочняется, но процесс резания начинает сопровождаться вибрациями. Предельные значения угла фх = 0-М0°.

Особое место среди цельных концевых фрез занимают фрезы шпоночные. Отличительной их особенностью является своеобразная форма торцовых зубьев и массивное сечение перьев. По форме торцовых зубьев (см. рис. 5.3) можно выделить две разновидности фрез: с симметрично расположенными режущими кромками (рис. 5.3, ё) (обычно применяется для фрез из быстрорежущих сталей) и с несимметричными зубьями (рис. 5.3, г и д), один из которых перекрывает по длине центр фрезы на величину 0,5—1 мм, а второй —не доходит до центра фрезы (применяется для твердосплавных фрез). Своеобразие формы торца фрез объясняется необходимостью работы врезанием (с осевой подачей); при этом весь металл до центра фрезы должен срезаться, что и обеспечивается при рассмотренных разновидностях формы кромок. Углы резания торцовых зубьев шпоночных фрез аналогичны углам, рассмотренным выше, за исключением угла Я, который принимается равным 0.

Рабочая часть концевых и цилиндрических (реже дисковых) фрез (особенно для черновых работ) снабжается иногда стружкоразделительными канавками, прорезанными под углом или перпендикулярно к режущим кромкам зубьев. Канавки затылован — ные или незатылованные располагаются в шахматном порядке для того, чтобы на обрабатываемой поверхности не воспроизводился их профиль. Дальнейшим развитием фрез со стружколомающими канавками явилось создание и выпуск некоторыми зарубежными фирмами концевых фрез с волнообразной формой передней поверхности. При заточке зуба с волнообразной передней поверхностью по задним поверхностям режущая кромка вдоль зуба принимает также волнообразный вид.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике