К чистовой обычно относят лезвийную обработку, определяющую геометрические размеры, форму и качество обработанной поверхности (поверхностного слоя). При этом достижение желаемого результата зависит от припуска на обработку и его колебаний, жесткости и точности станка, технологических приспособлений, марки и геометрических параметров режущего инструмента, режима резания, а также применения смазочно-охлаждающих жидкостей (технологических сред).

Для чистовой обработки применяют более износостойкие и менее прочные инструментальные материалы.

Так, для точения сталей на ферритной основе, не прошедших термообработку, применяется твердый сплав Т30К4 (Р01), для получистовых режимов и несколько более толстых срезов — твердый сплав Т15К6 (Р10). Для чистовой обработки закаленных сталей применяют сплав Т15К6, оксидную минералоке — рамику (ВОКбО и др.), сверхтвердые материалы на основе кубического нитрида бора.

Для более износостойких и хрупких инструментальных материалов характерно применение более высокой скорости резания и меньших толщин срезаемого слоя.

Глубина резания при чистовой обработке зависит от припуска, оставленного на чистовой проход. Величина этого припуска и его колебания зависят от точности, которая может быть достигнута на этапе предварительной обработки.

Погрешности предварительной обработки складываются из размерного износа инструмента, перемещений инструмента и детали под действием колебаний радиальной силы и погрешностей, связанных с установкой детали на следующую (чистовую) операцию и настройкой инструмента на размер. В некоторых случаях необходимо также учесть глубину дефектного поверхностного слоя, который должен быть удален при чистовой обработке. С учетом всех этих факторов определяется минимальный припуск на чистовой проход, определяющий глубину резания. При этом необходимые расчеты выполняются по методике, описанной в § 10.1.

Так, после черновой обработки стальных штамповок прочностью Sb=700 МПа с глубиной резания f<6 мм, подачей S<1 мм/об и колебаниями припуска АП < 2 мм при критерии затупления в окрестности вершины режущего лезвия /?3 < 1 мм, жесткости технологической системы 50 кН/мм и угле в плане Ф=45° погрешности формы обработанной цилиндрической поверхности могут быть 0,25 — 0,35 мм.

Около половины этих погрешностей («0,15 мм) связана с размерным износом инструмента при черновом проходе, примерно 0,1 мм вызваны колебаниями припуска на черновую обработку. Таким образом, припуск на чистовой проход должен быть в этом случае несколько больше возможных погрешностей, т. е. Пч« 0,3 — 0,5 мм. Однако очень часто на практике припуск на чистовой проход увеличивают, что позволяет снизить требования к предварительному проходу.

Уменьшение припуска на чистовой проход актуально в тех случаях, когда необходимо увеличить производительность чистовой обработки, повысить точность и качество обработанной поверхности. В этих случаях предусматривают дополнительный (получистовой) проход. Основное назначение дополнительного прохода состоит в уменьшении колебаний припуска и самого припуска на чистовую обработку, что позволяет уменьшить силы резания и, следовательно, повысить точность обработанной поверхности.

Подачу и радиус закругления вершины режущего лезвия назначают с учетом шероховатости обработанной поверхности и неравномерности износа.

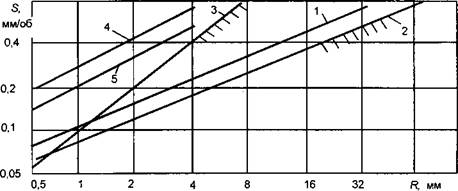

Согласно рекомендациям «Сандвик Коромант» [140], соотношение (10.17) между подачей, высотой неровностей и радиусом закругления вершины практически используется в двух интервалах изменения радиуса R (рис. 10.20).

|

Рис. 10.20. Соотношения между радиусом закругления и подачей : 1- по (3.15) при Rz=1,6 мкм; 2- по (3.16) при Rz= 1,6 мкм, Kr=0,5; 3- S=0,1R (при Кн=1,0); 4- по (3.15) при Rz=10 мкм; 5- по (3.16) при Rz= 10 мкм, Kr=0,5 |

Первый интервал соответствует режущим пластинам с радиусом закругления R < 2,4 мм, второй — круглым режущим пластинам диаметром от 10 до 32 мм. К недостаткам режущих пластин с небольшим радиусом закругления следует отнести малые подачи, допускаемые шероховатостью обработанной поверхности.

Малым радиусам закругления вершины режущего лезвия соответствует меньшая производительность обработки, увеличенный путь резания, который необходимо пройти вершине инструмента при обработке заданной площади поверхности.

Круглые режущие пластины с этой точки зрения имеют преимущества. Но они не всегда могут быть применены из-за технологических ограничений (например при необходимости обработать цилиндрическую поверхность вблизи торцовой поверхности). Кроме того, они обладают меньшей виброустойчивостью.

Значительный практический интерес представляет применение инструментов с прямолинейными и криволинейными зачищающими кромками. При работе с малыми глубинами резания и большими подачами (т. е. с обратными срезами) эти зачищающие кромки становятся и главными. Однако при применении прямолинейных зачищающих кромок при чистовой обработке возникают серьезные проблемы.

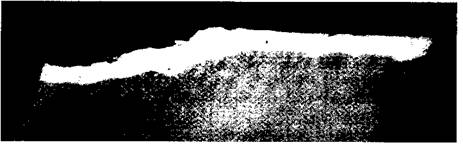

Одна из них состоит в неравномерном износе таких резцов, сопровождающимся образованием «борозд» на задней поверхности. При обработке высокопрочных материалов (например никелевых сплавов) это связано, по-видимому, с недостаточной хрупкой прочностью режущего лезвия (рис. 10.21)

|

Рис. 10.21. Задняя поверхность твёрдосплавного резца ВКЮ-ОМ с прямолинейной режущей кромкой после 5 мин. резания сплава ЭИ-698 ВД: v=4,6 м/мин, S=0,78 мм/об, /=0,05 мм, у=30°, а=5 , ф=20", (s= 2,8 мм |

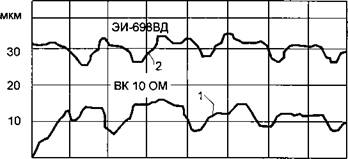

Неравномерный износ задней поверхности на участке зачищающей кромки определяет профиль обработанной поверхности, увеличивая ее шероховатость. Это видно из сопоставления профиллограмм изношенной поверхности резца и обработанной поверхности (рис. 10.22).

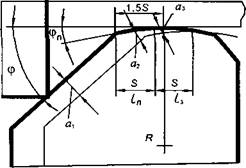

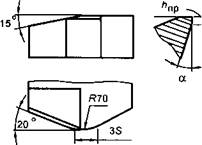

Более совершенной следует считать форму режущего лезвия с ограниченной криволинейной переходно-зачищащей кромкой. Во избежание возникновения вибраций длина переходно-зачищающей кромки должна быть ограничена. Расстояние от главной режущей кромки до вершины должно быть приблизительно равно 1,5S. В этом случае участок длиной S выполняет роль переходной кромки с достаточно малым углом в плане (рис. 10.23).

|

1 2 3 мм Рис. 10.22. Профилограммы задней поверхности зачищающей кромки резца (1) и обработанной поверхности (2) при неравномерном износе при обработке сплава ЭИ-698ВД инструментом ВКЮ-ОМ: v = 15 м/мин, S = 0,95 мм/об, t = 0,05 мм, L = 50 м, hz = =0,15 мм, ср= ері = 45 , у= 0 , а= 6°, is = 4,3 мм |

|

Рис. 10.23. Схема изменения толщины срезаемого слоя на участках главной, переходной и зачищающей кромок |

Форма характеризуется сочетанием больших радиусов на переходно — зачищающей кромке и рациональных углов в плане на участке главной режущей кромки.

Особенность таких режущих пластин (или резцов) состоит в том, что они требуют более точной установки по отношению к направлению подачи, так как погрешности установки вызывают изменение длины переходного и зачищающего участков криволинейной кромки (рис. 10.24).

Высокие требования к точности установки резцов с большими радиусами закругления зачищающих кромок сдерживают применение их на производстве.

Увеличение радиуса R благоприятно влияет не только на шероховатость обработанной поверхности, но и на интенсивность изнашивания инструмента в окрестности вершины резца.

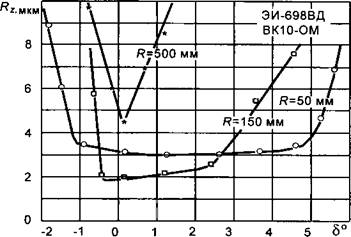

|

Рис. 10.24. Зависимость высоты микронеровностей от погрешности установки резца при обработке сплава ЭИ-689ВД резцом ВКЮ-ОМ: S = 1 мм/об, v = 15 м/мин, t = 0,3 мм, ф = 20°, S = 0,52 мм/об, у = 0°, а = 10°, С = 1,5 мм |

При смещении вершины резца на величину C«1,5S образуются три различных участка с различными уровнями толщины срезаемого слоя (см. рис. 10.23). В зависимости от соотношений между глубиной резания, углом в плане и подачей могут осуществляться различные схемы резания: с обратными сечениями срезаемого слоя, с равнобокими или прямыми срезами.

В первом случае переходно-зачищающая кромка является и главной, а толщина срезаемого слоя ограничивается величиной глубины резания.

Например, при глубине резания 0,3 мм, угле в плане 20° и подаче 1 мм/об средняя толщина срезаемого слоя составляет всего 0,16 мм.

Переходный участок криволинейной кромки радиусом R=50 мм на расстоянии 1 мм от вершины расположен под углом порядка 1°, благодаря чему толщина срезаемого слоя на этом участке уменьшается до 0,02 мм. На участке зачищающей кромки угол в плане еще меньше и толщина срезаемого слоя не превышает одной сотой доли миллиметра.

Соответственно уменьшаются высота застойной зоны и температура в окрестности режущей кромки, а следовательно, и интенсивности изнашивания инструмента.

Форма режущего лезвия с ограниченной криволинейной переходно — зачищающей кромкой большого радиуса позволяет существенно увеличить подачи, производительность обработки и площадь обработанной поверхности.

Уменьшению интенсивности изнашивания на участке зачищающей кромки

способствует также создание рациональных углов наклона главной и зачищающей кромок.

|

Рис. 10.25. Форма режущего лезвия с криволинейной переходно — зачищающей кромкой, различными углами наклона зачищающей и главной кромок и предварительным притуплением задней поверхности |

Зачищающая кромка должна быть расположена в основной плоскости, т. е. под углом Х=0°. Это необходимо для обеспечения наименьшей шероховатости обработанной поверхности.

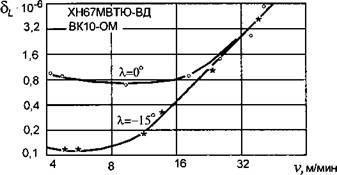

Переходную и главную режущие кромки целесообразно наклонить под углом Х= 15° (рис. 10.25). Как показали исследования, при этом значительно уменьшается интенсивность изнашивания на участке зачищающей кромки.

Другим назначением указанных различных углов наклона главной и зачищающей кромок является отвод стружки от обработанной поверхности и ее завивание.

Еще один эффективный путь снижения интенсивности изнашивания состоит в предварительном притуплении задней поверхности на участках переходной и зачищающей кромок путем заточки фаски под нулевым задним углом, ширина которой обеспечивает уменьшение температуры задней поверхности и, как следствие, — уменьшение интенсивности изнашивания (рис. 10.26).

Поэтому во многих случаях чистовая обработка с увеличенными подачами является не только более эффективным, но и единственно возможным способом удовлетворения требований к точности и качеству обработанной поверхности.

|

Рис. 10.26. Зависимость интенсивности изнашивания от скорости резания при точении сплава ХН67МВТЮ-ВД резцом ВКЮ-ОМ: S = 0,8 мм/об, t = 0,3 мм, у= 30°, а= 5°, і — 3,2 мм, /?Пр =0,25 мм, ф = 45° |

|

Рис. 10.27. Задняя поверхность твердосплавного резца ВКЮ-ОМ после резания сплава ЭИ-698ВД: v = 4,6 м/мин, S = 0,78 мм/об, t = 0,05 мм, у= 30°, а= 5°, Є = 3,2 мм, X =-15°,ф = 45° , L =300 м, Л3=0,15 мм |

Проиллюстрируем сказанное конкретным примером, относящимся к торцовой чистовой обработке детали из сплава ХН67МВТЮ-ВД на карусельном станке повышенной точности резцами ВКЮ-ОМ. К точности и шероховатости обработанной поверхности предъявлялись высокие требования: шероховатость Ra< 1,25 мкм, отклонение от плоскостности не более 0,01 мм на площади поверхности F=0,084 м2 [29].

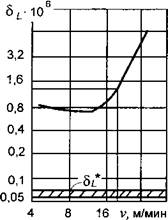

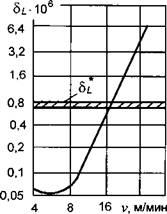

По рекомендациям «Сандвик Коромант» [140] для твердого сплава Н13А (К20) при радиусе закругления г =0,8 мм подача S=0,07 мм/об, а скорость резания 17 м/мин. Однако при точении никелевого сплава ХН67МВТЮ-ВД резцами с небольшими радиусами закругления вершины в плане фактически интенсивность изнашивания задней поверхности составила около 1,4-1 O’6 (см. рис. 10.26).

Для обеспечения требуемой точности приращение фаски износа задней поверхности не должно быть более 0,065 мм. При этом средняя интенсивность изнашивания не должна быть более 0,054-10"6.

Фактически же при работе резцами «стандартной» геометрии интенсивность изнашивания не может быть менее 0,8-10"6 (рис. 10.28, а).

Таким образом, заданная поверхность может быть обработана только с повышенными подачами, для чего необходимо использовать инструмент усовершенствованной формы (см. рис. 10.25). Поскольку применение этой формы режущего лезвия позволяет получить значительно меньшие интенсивности изнашивания 50= 0,05-Ю’6 < 5t*= 0,8-10’61 то требуемые точность и шероховатость надежно обеспечиваются даже при скорости резания 17 м/мин.

Однако, учитывая повышенные требования к шероховатости и точности обработки, скорость резания была уменьшена до минимально целесообразной, которая оказалась в этих условиях равной 5 м/мин. Но даже и при таком снижении скорости резания время обработки поверхности составило всего около 17 мин, т. е. в семь раз меньше, чем при точении с малой подачей.

|

|

|

|

а) б)

Рис. 10.28. Сопоставление зависимостей интенсивностей изнашивания от скорости резания с требуемыми интенсивностями изнашивания при точении сплава ХН67МВТЮ-ВД резцами ВК8, /=0,3 мм, ДЛз*= 0,065 мм: а — г =2,4 мм, S=0,17 мм/об, у=10°; б — R= 70 мм, S = 0,8-1,0 мм/об, у=30°, /?пр»0,25 мм

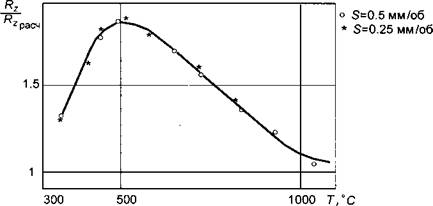

При обработке сталей выбор минимальной целесообразной температуры может быть связан не только с характеристиками износостойкости инструмента, но и с требованиями к шероховатости обработанной поверхности. Шероховатость обработанной поверхности зависит от нескольких факторов, среди которых важное место занимает нарост или застойная зона на передней поверхности инструмента. Высота застойной зоны уменьшается с уменьшением толщины срезаемого слоя и увеличением температур 0П передней поверхности и 03(О) задней поверхности вблизи режущей кромки. При этом уменьшается и шероховатость обработанной поверхности (рис. 10.29).

В ряде случаев (например при точении сталей невысокой твердости) увеличение температуры передней поверхности и уменьшение шероховатости обработанной поверхности могут быть достигнуты путем уменьшения переднего угла.

Повышение износостойкости инструмента требует уменьшения температуры и скорости резания. Таким образом, оптимальными для чистового точения следует считать минимальные скорости резания и температуры, обеспечивающие требуемую шероховатость обработанной поверхности.

При чистовой обработке не следует применять упрочняющих фасок на передней поверхности, увеличивающих высоту застойной зоны, но можно применять стабилизирующие фаски или полную переднюю поверхность.

Из-за малых толщин срезаемого слоя заточка стружкозавивающих лунок затруднена. Эта форма передней поверхности используется в конструкциях неперетачиваемых сменных режущих пластин.

|

R

Рис. 10.29. Влияние температуры вблизи режущей кромки на шероховатость обработанной поверхности при точении стали 45: t = 1 мм, R =1,5 мм, ф= 45°, у = 12°, а = 6°, X = 0° |

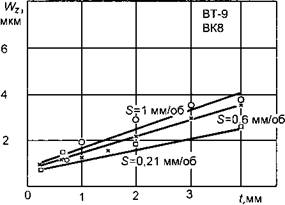

Увеличение подачи при чистовом точении ограничивается не только шероховатостью, но и точностью обработанной поверхности. При этом важную роль играет радиальная сила и ее колебания. Влияние колебаний радиальной силы выражается в увеличении волнистости обработанной поверхности с ростом подачи и глубины резания (рис. 10.30).

|

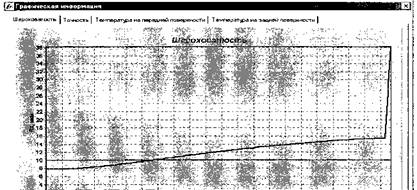

Рис. 10.30. Зависимость волнистости от глубины резания при различных подачах поверхности при обработке сплава ВТ9 резцом ВК8: J = 45400 Н/мм, v= 30 м/мин, <р= 30°, у =0°, а = 10° |

При малой жесткости технологической системы влияние подачи и глубины резания на волнистость проявляется сильнее, чем при повышенной жесткости.

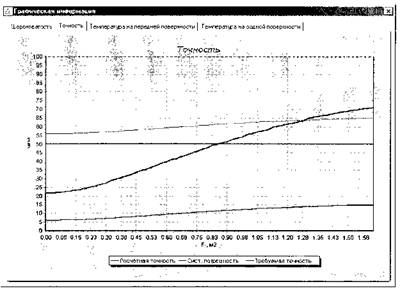

Численные оценки влияния условий резания на шероховатость и точность обработанной поверхности могут быть выполнены с помощью ЭВМ с использованием специально разработанной программы, аналогичной описанным выше. При этом данные о площади обработанной поверхности, удовлетворяющей требованиям к шероховатости и точности, приводятся в численной и графической формах (рис. 10.31 -10.33).

|

|

|

Пометой nucrp’jMc.’i’r3 |

|

1.000 1.000 |

|

0.000 10.000 : -15.0 |

|

“З |

|

поверхность |

|

| Проточить |

|

263.000 262.800 262.600 262.500 40.000 Раосчигываемые параметры |

|

Параметры среда |

* ІЮ діОСТИікЄНі^ ьрі*Г*рИ*1 Ji3TJ-TMC»UM |

… соответствующая требованием по точности и шероховатости |

|||

|

-т-рт |

н, 1 |

Д ІІ111І111І11ІІ |

fr* j fa j ‘ |

||

|

0 250 ■ 1(.; |

38 |

71 |

0.5000 і 0.8500 ■ ■ |

|

f’ojt’-yf;ЈjJou_ Кчиїдар 0 С Ejonpnn*vQB A [j |

|

Рис. 10.31. Форма задания исходных данных и представления результатов расчета площади обработанной поверхности по заданным критериям шероховатости и точности

з ■……>.s,.,■ ц…„ум.,. — о. йо о. ое o. is агг> ьж о.«$ о. бз о ей о ев о?$ ъю о зо ^s>e 1 os 11-5 1.30 1.1a 1 1 д.* 1 1 f-ч |

|

Рис. 10.32. Графическое представление зависимости шероховатости от площади обработанной поверхности |

Параметре) истипи

|

Рис. 10.33. Графическое представление зависимости точности (радиального биения) от площади обработанной поверхности |

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике