Определяющие уравнения для идеально пластического и упрочняемого материалов, применявшиеся в механике резания, могут рассматриваться как упрощенные частные случаи более общего определяющего уравнения, отражающего влияние на предел текучести и деформации, и скорости деформации, и температуры. Примером такого обобщенного определяющего уравнения может служить функция вида

є

m

є

|

= Tf |

ехр {-ВАТ’), (6.4)

vso

Veo.

где AT = T-Tq — приращение гомологической температуры, Т =0 /7"™. Т0=273/Гпл, 0о, £о, (dddt)о, т0- соответственно температура деформации (°С), деформация, скорость деформации 1/с, предел текучести (МПа) в условиях, принятых за базовые; т, к, В — показатели деформационного и скоростного упрочнения и температурного разупрочнения.

Уравнение (6.4) использовалось М. А. Зайковым при исследовании процессов горячей обработки металлов (в частности, прокатки). При этом предполагалось, что все факторы (деформация, скорость деформации и температура) изменяются независимо друг от друга. Так, температура может быть изменена путем предварительного подогрева или охлаждения материала.

Для условий резания металлов представляет особый интерес учет изменений температуры, вызванных деформацией. Наиболее просто приращение температуры связано с деформацией в адиабатических условиях, т. е. в таких условиях, когда вся теплота остается в том объеме материала, в котором оно выделилось при деформации.

Как уже отмечалось [52], при переходе частицы через зону стружкообразования деформации происходят частично в относительно широкой области этой зоны и частично — в узкой области. По-видимому, для различных материалов и условий резания может иметь место и различное распределение деформации между широкой и узкой зонами. Теоретически не исключаются возможности деформации только в широкой области без локализации деформаций либо только в узкой области — единственной плоскости сдвига. Определение действительного соотношения между деформациями по той или иной схеме является одной из задач настоящего параграфа.

Поскольку в большинстве случаев перетоками теплоты в широкой области деформаций и оттоками теплоты из этой области в деталь можно пренебречь, то условия деформации материала в этой области могут быть охарактеризованы как адиабатические, т. е. без теплообмена деформируемой частицы с окружающим ее металлом. В этом случае с ростом текущего значения деформации соответственно увеличивается и температура.

Условия деформации, близкие к адиабатическим, имеют место и в тех областях застойных зон Б и Г (см. рис. 1.20), где деформации относительно невелики.

Различные деформации частицы, осуществляющиеся в локализованной зоне, происходят при одной и той же температуре деформации, определяющейся конечным истинным сдвигом. Такие условия деформации могут быть охарактеризованы как изотермические.

В основу термомеханического определяющего уравнения для адиабатических условий деформации может быть положено определяющее уравнение

(6.4) , аппроксимирующее зависимость предела текучести от деформации, скорости деформации и температуры.

В сравнении с различием в скоростях деформации при резании и статических механических испытаниях, составляющем 8-9 порядков, изменения скорости деформации в пределах одного порядка (или даже двух) совершенно несущественны.

При допущении о постоянстве скорости деформации два последних сомножителя функции (6.4) линейно зависимы и уравнение может быть представлено в виде

|

|

(6.5)

|

|

|

где |

АТ’- приращение гомологической температуры, Ке и В, — эмпирические константы, характеризующие влияние скорости деформации и температуры на предел текучести.

|

|

Уравнение (6.5) соответствует представлениям о преимущественном влиянии температуры и деформации на предел текучести при резании. При этом множитель К6ехр (-S, ДТ*) является не только температурным, но и темпера — турно-скоростным фактором. Однако уравнение (6.5) не может быть непосредственно использовано для расчета предела текучести при резании. Оно сконструировано применительно к «горячей» обработке металлов, при которой вместо приращения АТ’ температуры может быть подставлена температура предварительного подогрева металла. При этом приращение температуры АТ’ и деформация єр могут считаться независимыми друг от друга переменными. При резании металлов без предварительного подогрева приращение гомологической температуры дТ’ является функцией деформации єр и предела текучести тр. В частности, при адиабатических условиях деформации

(6.6)

где Aw — безразмерная удельная работа деформации.

Таким образом, при повышении температуры АТ’в адиабатических условиях деформации уравнение (6.6) содержит предел текучести в неявном виде, а термомеханическое определяющее уравнение имеет вид

SHAPE \* MERGEFORMAT ![]()

|

(6.7) |

тг — = АКеЕр ехр — Bt/4i f-^-cfe.

-ь-н — т — -| j „

о ьь

|

/ |

V

Для решения уравнения (6.7) воспользуемся вторым из соотношений (6.6) в качестве замены переменной

|

|

(6.8)

и получим обыкновенное дифференциальное уравнение для безразмерной удельной работы деформации Awc разделяющимися переменными Aw и єр:

|

(6.9) |

?р^ = АКег% ехр(~BXA, AW ). ctep

|

|

|

Av — |

|

j |

Интегрируя уравнение (6.9), получаем функцию, описывающую влияние истинного сдвига ер на удельную работу деформации Aw в процессе резания

(6.10)

|

|

Подставляя (6.10) в (6.9) и преобразуя, запишем решение термомеханического определяющего уравнения для адиабатических условий деформации, устанавливающее связь между истинным сдвигом и пределом текучести в явной форме:

(6.11)

Уравнение (6.11) описывает комплексное влияние деформации на предел текучести, т. е. отражает как деформационно-скоростное упрочнение, так и температурное разупрочнение материала. Деформационно-скоростное упрвч — нение материала проявляется при малых деформациях ер.

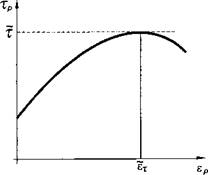

Температурное разупрочнение выражается в уменьшении степени упрочнения вплоть до выравнивания интенсивностей упрочнения и разупрочнения (рис. 6.11).

В стационарной точке материал обладает свойствами идеально пластического тела:

|

(6.12) |

dxp/dzp — 0.

Из (6.11 и 6.12) следует

|

1 1+т |

|

т(1 + т) АК, А0Х’ |

|

АКЛт 1 + т |

|

X sT |

|

(6.13) |

|

= |

|

Рис. 6.11. Типичная кривая зависимости предела текучести от истинного сдвига при адиабатических условиях деформации |

где et. т — координаты стационарной точки кривой течения: локализованный сдвиг и максимальный предел текучести обрабатываемого материала при резании. Анализируя формулы (6.13), можно сформулировать принцип независимости максимального предела текучести от условий резания: максимальное отношение предела текучести при резании к действительному пределу прочности при растяжении не зависит ни от режимов резания, ни от геометрических

параметров инструмента. Оно определяется только измеренными при растяжении прочностными характеристиками материала, теплоемкостью и температурой плавления обрабатываемого материала, а также константами, характеризующими способность материала к скоростному упрочнению и температурному разупрочнению при резании. Это дает основание использовать максимальное значение предела текучести при резании как прочностную характеристику обрабатываемого материала в условиях резания.

Другой вывод, вытекающий из формулы (6.13), относится к величине максимального предела текучести при резании. Максимальный предел текучести при резании сталей приблизительно в два раза больше, чем предел текучести этого же материала при статических испытаниях. При резании никелевых сплавов эта разница еще более возрастает (до 4-5 раз). Максимальный предел текучести достигается в узкой области в окрестности режущей кромки на передней и задней поверхностях застойной зоны, а именно в той области, где интенсивность деформаций достигает значения Г — єх •

Максимальное значение предела текучести при резании больше, чем средние касательные напряжения в зоне стружкообразования (в условной плоскости сдвига) и на передней поверхности инструмента. Так, при резании сталей инструментами со стабилизирующей фаской средние касательные напряжения в условной плоскости сдвига были меньше максимального предела текучести примерно в 1,5 раза, а средние касательные напряжения на стабилизирующей фаске приблизительно в 2 раза [50].

Уменьшение касательных напряжений в зоне стружкообразования и на пе

редней поверхности в сравнении с максимальным пределом текучести может быть отнесено на счет разупрочняющего влияния температуры. Однако механизмы этого влияния несколько различны. В зоне стружкообразования при достижении деформации Г = є, создаются условия для локализации деформации в узкой области вблизи конечной границы зоны стружкообразования. Это связано с условиями равновесия деформируемого элемента, согласно которым в узкой зоне значительные деформации возможны только для идеально пластичного материала [50]. При этом уровень стабилизации предела текучести зависит от конечной температуры деформации. С увеличением удельной работы деформации (а следовательно, — конечной температуры) этот уровень снижается.

|

Ет Є2 £3 Є |

|

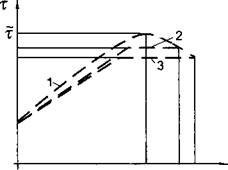

Рис. 6.12. Схема влияния деформации на предел текучести в зоне стружкообразования: 1 — при отсутствии локализации деформаций, 2,3- при локализации части деформации |

|

|

В том случае, когда имеется локализация, конечная температура деформации оказывает влияние на всю кривую течения (рис. 6.12). На условия локализации деформации, т. е. на величину локализованного єт, оказывают влияние

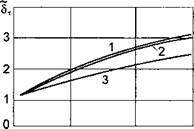

прочностные и теплофизические характеристики материала ez, т (рис. 6.13).

Как показывают расчеты (см. рис. 6.13), величина локализованного сдвига gt близка к встречающимся на практике значениям истинного сдвига є0. Это

означает, что для некоторых материалов, имеющих наибольшие значения коэффициента т деформационного упрочнения, вся деформация происходит только в широкой области, тогда как для материалов с меньшей способностью к деформационному упрочнению часть деформации осуществляется в локализованной зоне.

При этом реализуется одна из двух возможных моделей сопротивления материала. Первая описывается формулой (6.11) и имеет место, если конечный истинный сдвиг меньше локализованного сдвига.

При этом среднее касательное напряжение в интервале (0,єр) с учетом (6.6) и (6.10) определится формулой

|

,|nfl+ЛА5Ае •j+m 1 + т р |

|

тр _ 1 бтДє. |

|

(6.14) |

Вторая модель сопротивления материала деформациям осуществляется в том случае, когда часть деформации протекает в локализованной зоне. При

этом формула (6.11) определяет не всю кривую течения, а только максимальное (стабилизированное)значение предела текучести.

|

0,06 0,14 0,22 т 6) |

|

0,06 0,14 0,22 т а) |

Рис. 6.13. Влияние показателя деформационного упрочнения на локализованный сдвиг при Ке = 1,3, Вх = 1,25:

а — 6z=0,2, 1 — /і=0,05; 2 — Л,=0,075; 3 — Лі=0,1; б — Ді=0,075; 1 — Ег=0,3; 2 — ez * 0,2; 3-єг=0,1

Для определения действительного максимального предела текучести в условиях локализации деформации в формулу (6.11) необходимо вместо текущего истинного сдвига подставить конечную деформацию

|

v-1 |

|

. AA1BxKt i+m Um 0 |

|

^ = АКсг? ь |

|

(6.15) |

С другой стороны, ттах можно выразить через еи с учетом разупрочнения, вызванного выделением тепла в локализованной зоне

|

-в. Атг-^-Ю |

|

(6.16) |

^L = -^-exp Sb

|

(6.17) |

Влияние температуры на всю кривую течения т(ер)при локализации деформации в узкой области может быть отражено следующими формулами:

|

Ир ьь |

-6И1 -^-(eu — et ) ьь |

• ^ р —^ ^и |

|

^ехр .ь |

"ехЛ1 — et ) ьь |

і ^ р ^ ^ т ^ ^ и |

Соответственно среднее касательное напряжение в зоне стружкообразования при еи > єт будет

|

“ |

ґ ~ |

— |

|

-т |

_ 1 |

|

|

, Є j |

|

АгтК + — ехр 1 + т |

|

(6.18) |

После интегрирования и преобразований (6.18) получим

|

г ^ ^-1 |

|

-Vi |

|

(6.19) |

|

= ехр |

|

-т |

|

AiBxeu 1+ш |

|

Ч8т J |

|

еи |

|

Таким образом, с учетом (6.14) 1 |

|

А4івтКє л+т , + —а——————- 8—————————- Р 1 +/77 Н |

|

-In |

|

Вт/Цєр ^—l’ |

|

(6.20) |

|

ІП (і + /77 ) ЛКЕ Є |

|

— 1-^ є0 у |

|

ехр |

|

-т |

|

єи > є, |

|

А^ВхЄи 1 — Ь /77 |

Поскольку для различных обрабатываемых материалов или даже для различных условий резания одного и того же материала касательные напряжения в зоне стружкообразования могут определяться различными формулами, то при резании в общем случае не выполняется гипотеза о единой кривой течения. Этот вывод вытекает, например, из анализа экспериментальных данных, полученных Н. Н. Зоревым [37] (табл. 6.3, рис. 6.14).

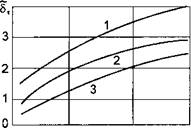

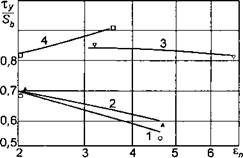

|

Рис. 6.14. Зависимости отношения касательных напряжений в плоскости сдвига к действительному пределу прочности от истинного сдвига при точении сталей. Условия резания для кривых 1,2,3,4 соответствуют данным табл. 6.3 |

Зависимости отношения касательных напряжений в условной плоскости сдвига к действительному пределу прочности от истинного сдвига распадаются (по крайней мере) на две группы кривых. Первая группа (кривые 1 и 2) имеют явно выраженную тенденцию уменьшения средних касательных напряжений с ростом истинного сдвига. Эти материалы имеют пониженную склонность к деформационному упрочнению (7л=0,08-0,1).

Для этих материалов отношение xy/Sb — пониженное (0,55-0,7)

(см. рис. 6.14).

Для второй группы сталей (кривые 3 и 4), имеющих более высокую склонность к деформационному упрочнению (т = 0,25-0,28), характерен более высокий уровень отношения (ry/S6 Я 0,85). •

Зависимости касательных напряжений от деформаций для этих сталей более приближаются к стационарным или к возрастающим.

|

Таблица 6.3 Сопоставление расчетных средних касательных напряжений в зоне стружкообразования с экспериментальными данными [37]

|

В этих изменениях, воспринимавшихся с позиций теории деформационного упрочнения как парадокс или как случайные, просматривается определенная закономерность. При малых значениях коэффициента деформационного упрочнения т преобладает разупрочняющее влияние температуры.

При этом значительная часть деформации происходит в локализованной зоне. В результате этого снижается уровень средних касательных напряжений, причем тем сильнее, чем больше конечный истинный сдвиг.

При больших значениях коэффициента деформационного упрочнения (например при т = 0,28, кривая 4) влияние деформационного упрочнения преобладает над влиянием температурного разупрочнения.

Вся, или почти вся деформация, осуществляется в широкой области зоны стружкообразования. Из-за отсутствия или незначительности зоны локализованных деформаций ее влияние на касательные напряжения проявляется менее существенно (или полностью отсутствует). При этом уровень отношения тy/Sb остается более высоким.

Использование упрощенной модели типа тy/Sb= const может привести к значительным ошибкам, поскольку действительные значения этого отношения изменяются почти в 2 раза. Даже в том случае, если для каждой из двух групп сталей задать свое среднее значение, то эти значения будут отличаться на 40%.

Одна из моделей деформационного упрочнения, используемая

Н. Н. Зоревым [37], учитывает влияние показателя т:

Однако это может лишь частично (на 12%) компенсировать разницу в касательных напряжениях.

Термомеханическая модель сопротивления материалов деформациям при резании хорошо описывает как качественные, так и количественные изменения средних касательных напряжений.

Две эмпирические константы Kt и Вт материала могут обеспечить совпадение теоретической модели с результатами эксперимента в пределах, допускаемых ошибками повторяемых опытов. Однако необходимость введения двух дополнительных констант обрабатываемого материала является недостатком. Более удобным было бы введение этих констант не для каждого отдельного обрабатываемого материала, а для большой группы материалов, например для всех сталей на ферритной основе. Строгих теоретических обоснований такому обобщению эмпирических констант нет. Критериями здесь могут быть достигаемая при этом простота и обеспечиваемая точность. Так, например, при единых для всех исследованных Н. Н. Зоревым [37] сталей константах К = 1,3 и В = 1,25 значения тy/Sb, вычисленные по формулам (6.20), хорошо

согласуются с экспериментальными.

Соотношение между пределом текучести и температурой может быть описано не только экспоненциальной, но и любой другой эмпирической убывающей функцией. Так, для участков разупрочнения на передней и задней поверхностях застойной зоны вместо экспоненциальной функции предпочтительно использовать функцию вида (6.22), отражающую уменьшение предела текучести q до нуля при приближении температуры передней (или соответственно задней) поверхности к температуре плавления обрабатываемого материала:

|

(6.22) |

<7 Ґ-І-. Г’ ^

S6

где Т’ = AQn/Tm, Г0’= (0д + 273)/ГПЛ. Температура Т передней поверхности является функцией предела текучести.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике