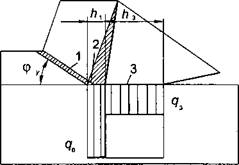

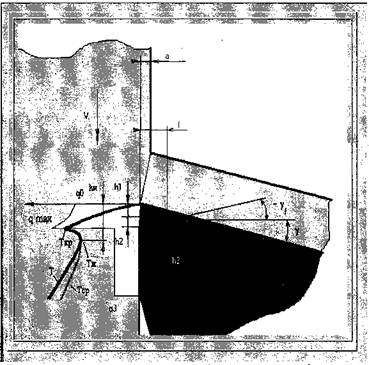

Температура задней поверхности режущего лезвия является результатом действия трех источников теплоты: зоны стружкообразования, наклоненной к линии среза под углом фу, застойной пластической области, соприкасающейся с линией среза на участке h1t и фаски износа /?3. В том случае, если на передней поверхности режущего лезвия имеется упрочняющая фаска, то высота застойной зоны увеличивается на величину участка h2.

Как уже было показано в § 5.1, влияние первого источника теплоты, расположенного под углом фу к линии среза, несущественно. До недавнего времени влияние застойной зоны пластических деформаций также не учитывалось. Однако на основании экспериментальных данных о тепловых потоках, полученных калориметрическим методом и изложенных в § 5.3, можно утверждать, что учет влияния источника теплоты, расположенного на участках застойной пластической области, имеет принципиальное значение.

При отсутствии упрочняющей фаски на передней поверхности режущего инструмента закон распределения плотностей тепловых потоков может быть представлен в виде двух равномерно распределенных источников теплоты: плотностью с/о на участке (0, h) и плотностью q3 на участке ( hb h3), действующих на поверхности движущейся со скоростью v детали (рис. 5.15).

|

Рис. 5.15. Схема распределения плотности теплового потока на задней поверхности при резании инструментом без упрочняющей фаски |

В соответствии с вышерассмотренным методом суперпозиции температурных полей от непрерывно действующих равномерно распределенных источников и стоков теплоты заменим два заданных источника теплоты одним источником плотностью q0, равномерно распределенным на участке (0, hi+ h3), и одним равномерно распределенным стоком теплоты плотностью q0- q3, действующим в интервале (hb h^+ h3).

В этом случае температура на фаске износа

|

|

|

-(1-<7з/с7ол/Лз/"о )]. |

(5.20)

а средняя температура

|

|

|

|

(5.21)

|

|

|

|

Высота застойной зоны hі и максимальный предел текучести qQ оказывают существенное влияние на температуру задней поверхности. Зависимость 6 (h), полученная без учета влияния застойной зоны, может рассматриваться только как предельный случай, к которому стремится действительное распределение температуры 0(h) при уменьшении толщины срезаемого слоя и увеличении ширины фаски износа. Формулы для расчета распределения температуры и средней температуры в этом случае наиболее просты, поскольку они отражают влияние только одного равномерно распределенного источника теплоты:

(5.22)

|

|

(а<0,01 мм, Л3>0,2 мм),

(5.23)

(а<0,01 мм, /?3>0,2 мм).

Однако при малых значениях ширины фаски износа Л3 и больших толщинах срезаемого слоя эти более простые формулы дают результаты, значительно отличающиеся от полученных с учетом влияния застойной зоны.

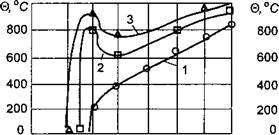

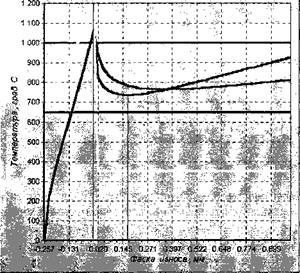

Влияние застойной зоны выражается в том, что из-за разности плотностей тепловых потоков на участках застойной зоны и фаски износа температура достигает максимума непосредственно на режущей кромке (рис. 5.16).

При средних и толстых срезах именно значения этой максимальной температуры в большинстве случаев определяют допускаемые скорости резания. По мере износа инструмента, т. е. с увеличением ширины фаски износа, температура уменьшается, достигает точки минимума и только после этого снова возрастает. Следуя за температурой, точно так же изменяется и интенсивность изнашивания инструмента. Наибольшие отличия температуры, рассчитанной с учетом источника теплоты на участке застойной зоны, от температуры, полученной только от источника теплоты на фаске износа, наблюдаются для малых значений ширины фаски износа — для «острого» инструмента.

|

|

|

/7,+Л^ 0,2 0 0,2 0,4 0,6 /Jj. mm а) |

|

Рис. 5.16. Влияние ширины фаски износа на распределение температуры (а) и на среднюю температуру (б) при точении стали Sb= 720 МПа, v=100 м/мин: 1 — а=0,01 мм, 2 — а=0,3 мм, f= 0, 3 — a=0,3 мм, /=0,3 мм |

|

і_____ |

3 |

|||

|

г |

—— [ |

|||

|

2 |

||||

|

1 |

||||

|

0,2 0,4 0,6 /%,мм б) |

Если не учитывать влияние застойной зоны, то различным значениям толщины срезаемого слоя должны были бы соответствовать одинаковые температуры задней поверхности. В действительности толщина среза оказывает сильное влияние на температуру задней поверхности. Это влияние косвенное. Оно проявляется через высоту застойной зоны hh а при наличии упрочняющей фаски и через высоту застойной зоны h2. Плотность тепловых потоков на задней поверхности изменяется по сложному закону (рис. 5.17).

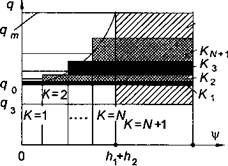

В соответствии с данными опытов плотность теплового потока на участке застойной зоны уменьшается с увеличением высоты застойной зоны. Это может быть связано с влиянием наклона задней поверхности застойной зоны к линии среза. На участке (0, h-t+h2) плотность теплового потока задавалась в виде эмпирической возрастающей функции, а на фаске износа — равномерно распределенной:

|

/?1 4- /?2 ho hі + /72 + h з |

|

при 1|/ < при 1|/ < |

|

Ят ехр |

|

(5.24) |

|

<7 = |

|

/>„ I N Яз |

|

Kn+2

hfh2+h3 Рис. 5.17. Схема распределения плотности тепловых потоков по высоте застойной зоны и ширине фаски износа и аппроксимации его равномерно распределенными источниками и стоками |

Для расчета температуры воспользуемся суперпозицией температурных полей от равномерно распределенных непрерывно действующих источников и стоков теплоты, аппроксимирующих заданное неравномерное распределение.

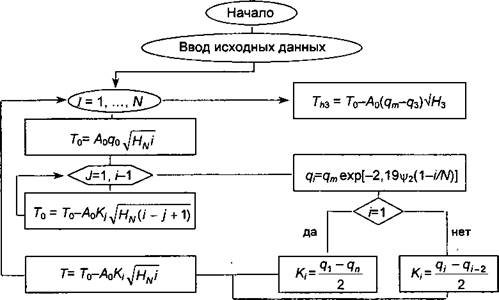

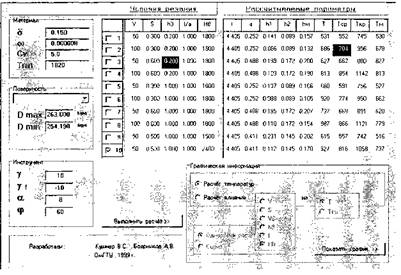

Ввод исходных данных (рис. 5.18) предусматривает задание теплофизических характеристик материала (удельной объемной теплоемкости, температуропроводности, температуры плавления), механических характеристик материала (действительного предела прочности обрабатываемого материала, максимального значения безразмерной плотности теплового потока), геометрических параметров инструмента (переднего угла у, переднего угла на фаске, ширины упрочняющей фаски f, ширины фаски износа), параметров сечения срезаемого слоя и режима резания (толщины срезаемого слоя а, скорости резания v),числа N разбиения участка фаски износа.

Вычисляются вспомогательные данные:

|

(5.25) |

h 2 =f(tgr-tgrf). /?і =o,3a,

|

Sb |

|

vH г |

|

(5.26) |

|

Ре = |

|

со |

|

V 1 пл |

|

Д, =1,13л/рё, Af = |

|

СиТ |

В дополнение к равномерно распределенному источнику теплоты плотностью теплового потока Яо, на каждом интервале, начиная с первого, вводятся дополнительные равномерно распределенные источники (или стоки), интенсивность которых определяется по формулам

|

(qi-q0)l2, [(<?/ +Яі-2)/ 2 KN+1 = Яг~Ят- |

|

і = 1, / = 2…… N; |

|

К, = |

|

(5.27) |

|

Рис. 5.18. Схема алгоритма расчета температуры на застойной зоне и фаске износа |

Температуры в конце /-го интервала определяются суммированием решений от стоков и источника. Для определения средней температуры интервал (Ч’г. Ч’з) разбивают на М отрезков, вычисляют температуры в конце этих отрезков, повторяя описанную процедуру М раз.

Среднюю температуру определяют по одной из известных формул (например по формуле трапеций).

Пример расчета температуры задних поверхностей застойной зоны и

|

|

|

е;с 1000 |

|

800 |

|

600 |

|

0 0,1 0,2 0,3 * 0,4 Л3, мм |

|

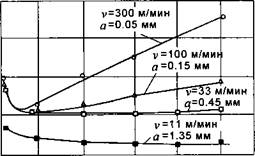

Рис. 5.19. Влияние толщины срезаемого слоя при постоянном произведении va на распределение температуры на фасцсе износа задней поверхности при точении стали S&=720 МПа |

|

400 |

фаски износа режущего лезвия с упрочняющей фаской представлен на рис. 5.16. При равных скоростях резания v температура 03 на фаске износа существенно зависит от факторов, влияющих на высоту застойной зоны: от толщины срезаемого слоя а, ширины упрочняющей фаски f на передней поверхности, передних углов у и уЛ

Увеличение высоты застойной зоны приводит к росту температуры 03 .

Из того, что при одинаковых режимах резания инструментам с фаской на передней поверхности соответствует более высокая температура задней поверхности, еще не следует, что такие инструменты менее эффективны, чем режущие лезвия без упрочняющих фасок. Дело в том, что из-за недостаточной прочности резцы без упрочняющей фаски при одинаковых передних углах допускают меньшие толщины срезаемого слоя, чем резцы с фаской. Поэтому показательно сопоставить распределения температур на задней поверхности при постоянном произведении скорости резания на толщину срезаемого слоя.

При одинаковых углах в плане и прямых срезах это условие примерно соответствует постоянной производительности (рис. 5.19).

Как следует из анализа графиков, в условиях одинаковой производительности при точении с тонкими срезами и высокими скоростями резания ширина фаски износа оказывает на температуру более сильное влияние, чем при толстых срезах и меньших скоростях резания.

Так, температура в конце фаски износа при переходе тонких срезов (<я=0,05 мм) к толстым (а=1,35 мм) уменьшилась более, чем вдвое (рис. 5.20).

С увеличением толщины срезаемого слоя возрастает значение ширины фаски износа, при котором температура минимальна (рис. 5.21). Из этого следует, что при резании с тонкими срезами и высокими скоростями следует ожидать возрастания температуры, начиная с относительно небольших значений фаски износа. Это не позволяет рационально использовать режущий инструмент из-за быстрого возникновения катастрофического износа.

С этой точки зрения более выгодны режимы резания с меньшими скоростями резания и большими значениями толщины срезаемого слоя. При изменении толщины срезаемого слоя на порядок (от 0,05 до 0,5 мм) минимальная температура на фаске износа оставалась практически неизменной. Это приводит

к тому, что интенсивности изнашивания инструмента в зоне «нормального износа» практически не зависят от толщины срезаемого слоя.

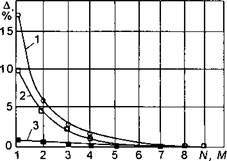

Если весь источник тепла на участке (^ ,у2) принять равномерно распределенным и рассматривать как один интервал, то погрешности вычисления температур возрастают до 10-20 %, что неприемлемо (рис. 5.22). При увеличении числа интервалов N и М до 5 погрешности расчета температур снизились до 1%; 0,3% и 0,1 % соответственно. Следовательно, такое число интервалов можно считать достаточным. Это относится в первую очередь к застойной зоне, так как на фаске износа плотности тепловых потоков мало зависят от режима резания (особенно для точения сталей) и в связи с этим можно принять М= 1.

|

Рис. 5.22. Влияние числа разбиений N застойной зоны и М ширины фаски износа на погрешность расчета средней температуры (1), температуры на режущей кромке (2) и температуры в конце фаски износа (3) |

Основным недостатком полученных формул и алгоритмов расчета температуры является необходимость экспериментального определения законов распределения плотностей тепловых потоков при изменении условий резания. Так, например, если оставлять постоянными плотности тепловых потоков, то при значительном, но практически осуществимом увеличении скорости резания, из рассмотренных расчетных моделей могут быть получены расчетные температуры, превышающие температуру плавления обрабатываемого материала. Это противоречит физическому смыслу и имеющимся экспериментальным фактам. В действительности при увеличении температуры снижаются механические характеристики материалов и уменьшаются плотности тепловых потоков. В результате этого рост температуры все более замедляется при приближении к температуре плавления.

Расчет температуры на фаске износа может быть выполнен на ЭВМ. Некоторое представление об одной из таких программ, разработанных

B. C. Кушнером и А. В. Боярниковым для проведения лабораторных работ, дают рис. 5.23- 5.26.

Схема распределения плотности теплового потока и температуры на задних поверхностях застойной зоны (участки и h2) представлены на рис. 5.23.

В левой части формы, представленной на рис. 5.24, содержатся окна для задания некоторых исходных данных об обрабатываемом материале, детали и заготовке и об инструменте. Часть исходных данных, влияние которых предполагается исследовать, заданы в таблице, представленной в виде плана эксперимента. Эти изменяемые исследователем исходные данные принято называть факторами. Содержание этого плана (левой части большой таблицы) задается в зависимости от целей исследования. Рассчитываются опыты, помеченные «птичками».

|

Рис. 5.23. Схема распределений плотности теплового потока и температуры на задних поверхностях застойной зоны и фаски износа |

Рассчитываемые величины (в теории эксперимента их называют функциями отклика) представлены в правой части таблицы.

Для каждого опыта (строки плана) могут быть получены характеристики распределения температуры, представленные в правой части таблицы, либо графики, иллюстрирующие распределение температуры по ширине фаски износа (рис. 5.25).

|

Рис. 5.24. Форма задания исходных данных к расчету температуры на фаске износа и представления результатов расчета в виде таблицы |

|

|

|

Температура на задней посорхности |

|

Диапазон : допускаемых темпераггур! тттт Распределение темпер-этур! |

|

Распределение средних температур Платность тепловых потоков |

|

Рис. 5.25. Результаты расчета распределений температуры и средней температуры по фаске износа. Отрицательные значения соответствуют участку застойной зоны |

Рис. 5.25 иллюстрирует изменение безразмерной плотности теплового потока на участках застойной зоны и фаски износа. Разрыв первого рода характеризует резкое уменьшение плотности теплового потока при переходе частицы от застойной зоны к фаске износа, что связано с изменением характера деформаций: от пластических к упругим (или упруго-пластическим).

Следствием этого является изменение температуры по кривой с минимумом. Две горизонтальные линии условно характеризуют диапазон рационального изменения температуры для конкретного твердосплавного инструмента. Расположение кривой распределения температуры относительно области рациональных температур позволяет сделать вывод о целесообразности изменения (или сохранения) режима резания.

Программа дает возможность исследовать влияние представленных в плане эксперимента факторов на среднюю температуру на фаске износа (рис. 5.26.)

На примере представлено влияние скорости резания на температуру. Для получения такого графика необходимо пометить только те опыты плана, в которых изменяется только скорость резания, а прочие факторы остаются постоянными. Аналогично исследуется влияние других факторов.

Расчеты могут проводиться для сопоставления с экспериментами, полученными, например, методом естественной термопары, или независимо от эксперимента. Расчет на ЭВМ значительно расширяет число факторов, влияющих на температуру, и сокращает время исследования.

Вопросы для самопроверки

1. От каких факторов зависит температура деформации?

2. Как рассчитать поток тепла от зоны стружкообразования в деталь?

3. Приведите экспериментальные результаты измерения тепловых потоков от застойной зоны и фаски износа и сформулируйте вытекающие из них выводы.

4. Каковы потоки тепла в режущий инструмент? При каких условиях резания ими можно пренебречь?

5. От каких факторов зависит температура передней поверхности режущего лезвия?

6. Как изменяется температура на фаске износа при увеличении ширины этой фаски и других условий резания?

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике