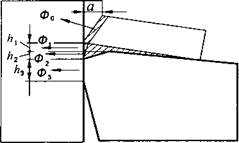

Источниками теплового потока (рис. 5.6), поступающего в деталь, являются: расположенная под углом сру зона стружкообразования (поток Ф0), участок hч на линии среза, соответствующий высоте треугольной контактной пластической зоны деформаций на передней поверхности (поток Ф,), участок h2 задней поверхности застойной зоны, образовавшийся при заточке упрочняющей фаски

|

Рис. 5.6. Схема тепловых потоков, поступающих в деталь при резании инструментом с упрочняющей фаской на передней поверхности |

на передней поверхности (поток Ф2), и фаска Лз износа задней поверхности (поток Ф3).

Из всех рассматриваемых площадок только одна (условная плоскость сдвига) расположена под углом к обработанной поверхности детали и только одна составляющая потока в деталь (поток Ф0) не зависит от скорости резания.

Остальные составляющие теплового потока (Фь Ф2, Ф3) пропорциональны скорости. Таким образом, зависимости суммарного теплового

потока Ф от скорости резания v должны отсекать от оси потоков Ф при скорости v = 0 величину теплового потока Ф0. В § 5.2 было показано, что величина потока Ф0 не только не зависит от скорости резания, но и весьма мала. Кроме того, зона стружкообразования в действительности представляет собой не плоскость сдвига, а зону с параллельными границами (см. рис. 5.6). Температура на начальной границе зоны стружкообразования весьма несущественна [50], поэтому расчетный тепловой поток Ф0 фактически значительно меньше, чем даже тот небольшой поток, который был рассчитан в предположении о зоне стружкообразования в виде единственной плоскости сдвига.

|

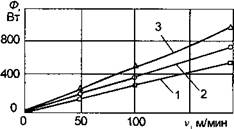

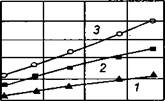

Рис. 5.7. Влияние скорости резания на тепловые потоки в деталь при точении стали 45: S6 = 720 МПа, резец — T15K6, а = 0,35 мм, Ь = 1 мм, 1 — h = 0,1 мм, 2 — h = 0,2 мм, 3-h = 0,35 мм |

Экспериментальные данные, некоторые из которых представлены на рис. 5.7, подтверждают предположения о том, что тепловой поток Ф0, поступающий в изделие из зоны стружкообразования, близок к нулю. На этом основании весь тепловой поток Ф, поступивший в изделие, будем относить только к задним поверхностям застойной зоны hb /?2 и фаски износа h3.

Опыты по определению тепловых потоков от застойной зоны проводились острыми резцами (т. е. при h3 =0) с упрочняющей фаской f на передней поверхности, расположенной под углом yf. При этом высота застойной зоны (см. рис. 5.6) рассчитывалась по формуле

=-(tgy-tgy f)a. (5.11)

а

Относительная ширина фаски f/a выбиралась не более предельного значения, превышение которого вызывает уменьшение действительного переднего угла схода стружки у0. Таким образом, действительный передний угол схода стружки был равен переднему углу резца за фаской. Контроль высоты h2 застойной зоны потоков дф осуществлялся измерением параметров поперечного сечения «уса».

Значения Л2, рассчитанные по формуле (5.11) и измеренные по «усу», практически совпадали. Изменение высоты застойной зоны достигалось за счет варьирования ширины фаски f. В предельном случае (при отсутствии фаски /) высота h2 застойной зоны равнялась нулю и тепловой поток в деталь поступал только от участка hx застойной зоны (рис. 5.8).

Плотности тепловых потоков вычислялись графическим дифференцированием потока Ф по площади F:

|

_ с/Ф _ 1 (УФ Чф~ dF~ bdh |

|

или в безразмерном виде |

1 ДФ

q = T^~TЈ — (5-12)

DSbv Ап

|

|

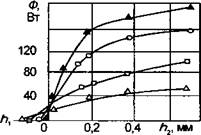

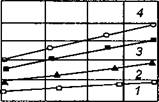

Тангенсы углов наклона касательных к кривым «Ф-Л2», «Ф-Л3» характеризуют плотности тепловых потоков <7ф. Тепловые потоки от застойной зоны достигают весьма больших значений (см. рис. 5.8), причем зависимости тепловых потоков Ф от высоты застойной зоны h2 имеют вид выпуклых кривых.

|

|

а) б)

Рис. 5.8. Зависимости теплового потока Ф от высоты застойной зоны при точении с толщиной среза a = 0,35 мм:

а — Сталь 45, резец Т15К6, v: 1-50 м/мин, 2-100 м/мин, 3 — 200 м/мин; 6 — ХН67МВТЮ-ВД, резец ВК8, v: 1-2,0 м/мин, 2 — 5,0 м/мин, 3-10 м/мин, 4-20 м/мин

Наибольшие плотности тепловых потоков <7ф наблюдаются при h2 -> 0, т. е. при приближении к участку застойной зоны h^. В связи с относительно небольшой протяженностью этого участка, а также с невозможностью произвольного управления этим фактором в экспериментах, плотность теплового потока на участке фаски износа условно принята равномерно распределенной. При этом высота застойной зоны на передней поверхности инструмента без фаски определялась линейной экстраполяцией графика ФФ2) на ось Ф=0.

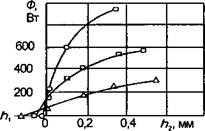

Опыты по определению тепловых потоков от фаски износа /?3 (рис. 5.9) проводились при точении резцами с плоской передней поверхностью — без упрочняющей фаски.

Фаска износа перед опытами предварительно затачивалась под задним углом а=0 на величину /?3 и прирабатывалась при точении заготовки того же диаметра, что и в опыте. В предельном случае, когда ширина фаски износа /?3 равнялась нулю, тепловой поток в деталь поступал только от участка h^ застойной зоны.

Как следует из сопоставления графиков, представленных на рис. 5.8 и рис. 5.9, тепловые потоки от фаски износа (при равных значениях ширины фас

ки износа и высоты застойной зоны) меньше, чем потоки от застойной зоны. При нулевых значениях высоты застойной зоны h2 и ширины фаски износа Л3от оси потока Ф отсекаются одинаковые для данного режима отрезки, соответствующие потоку от застойной зоны высотой hv

|

|

|

Ф, Вт 600 400 200 |

|

|

|

Ф, Вт 120 80 40 |

0 0,2 0,4 /73, мм 0 0,2 0,4 Л3, мл

а) б)

Рис. 5.9. Зависимости теплового потока Ф от ширины фаски износа при точении с толщиной среза a = 0,35 мм; а — Сталь 45, резец Т15К6, v: 1-50 м/мин, 2-100 м/мин, 3 — 200 м/мин; б — ХН67МВТЮ-ВД, резец ВК8, v. 1 — 2,0 м/мин, 2 — 5,0 м/мин, 3-10 м/мин, 4-20 м/мин

|

|

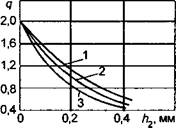

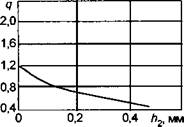

Еще один важный вывод заключается в том, что графики зависимостей потоков от ширины фаски износа представляют собой прямые линии (см. рис. 5.9). Это свидетельствует о равномерном распределении плотности теплового потока q3 по ширине фаски износа. Результаты графического дифференцирования зависимостей «Ф-Л2» и «Ф-/?3» представлены на рис. 5.10 и 5.11.

|

|

а) б)

Рис. 5.10. Зависимости плотности теплового потока q от высоты застойной зоны при точении с толщиной среза a = 0,35 мм; а — Сталь 45, резец Т15К6, v: 50 — 200 м/мин; б — ХН67МВТЮ-ВД, резец ВК8, v; 1 — 5,0 м/мин, 2-10 м/мин, 3-20 м/мин

Данные о плотности теплового потока д3 от фаски износа инструмента при точении стали согласуются с результатами расчета касательных напряжений на фаске износа по измеренным силам резания [37, 82]. Однако измерение сил

с помощью динамометра не позволило выявить источники тепла на участках застойных зон. Это удалось сделать только благодаря использованию калориметрического метода. Полученные с помощью этого метода экспериментальные результаты позволили уточнить представления о распределении плотности теплового потока на задних поверхностях застойной зоны и фаски износа.

|

Я 0,6 0,4 0,2 0 |

|

Я 0,6 0,4 0,2 0 |

|

0,2 |

|

0,2 0,4 hi, мм а) |

|

2 1N |

||

|

з Т— |

||

|

°-4 h3, |

|

мм |

|

б) |

Рис. 5.11. Зависимости плотности теплового потока q от ширины фаски износа при точении с толщиной среза a = 0,35 мм:

а-Сталь 45, резец Т15К6, v: 50-200 м/мин; б — ХН67МВТЮ-ВД, резец ВК8, v: 1- 5,0 м/мин, 2-10 м/мин, 3-20 м/мин

На основании этих данных основной вывод состоит в том, что при резании с высокими скоростями (т. е. при отсутствии нароста, но при наличии застойной зоны) нельзя пренебрегать источниками теплоты, расположенными на участках застойной зоны. Это связано с тем, что плотность теплового потока на участке застойной зоны значительно выше, чем на фаске износа. При этом в начале застойной зоны или при наименьших размерах высоты застойной зоны (т. е. при отсутствии упрочняющей фаски) плотность теплового потока максимальна (см. рис. 5.10). Исключение из этого составляет редко встречающееся на практике резание с весьма тонкими срезами (а<0,01 мм) при относительно больших значениях ширины фаски износа.

В общем случае даже при отсутствии упрочняющей фаски на передней поверхности инструмента необходимо принимать во внимание, что температура на фаске износа является результатом действия, по крайней мере, двух равномерно распределенных источников тепла: первого — на участке hi застойной зоны с плотностью теплового потока Цо, второго — на фаске износа h3 с плотностью теплового потока q3. В связи с этим для расчета температуры на фаске износа необходимо знать высоту hi застойной зоны.

Высота h застойной зоны определялась путем экстраполяции зависимости «Ф — hi + Л2» на уровень нулевого теплового потока (Ф = 0) в предположении, что плотность теплового потока на участке (0, h,) постоянна. Полученные калориметрическим методом зависимости высоты Лі застойной зоны от толщины срезаемого слоя а и скорости резания v хорошо согласовывались с результатами металлографических измерений [37] и были обобщены единой зависимостью

|

va (va)o |

|

-0,33 |

|

где Kv = 1,4 ехр |

|

ft, = 0,3aKv, (5.13) , (va)о — произведение скорости резания на толщину |

срезаемого слоя при рациональной температуре на задней поверхности застойной зоны (03 * 900 °С).

Структура полученной эмпирической формулы свидетельствует о влиянии температуры на высоту застойной зоны, возникающей на передней поверхности при больших скоростях резания.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике