Измерение температуры. Развитие аналитических методов определения температуры при резании изменило роль экспериментальных методов. Если на ранних этапах развития науки о резании эксперимент являлся единственным способом получения информации о температурах или тепловых потоках, то позже эта его функция все более переходила к аналитическим методам.

Однако существует ряд задач, которые могут быть решены только с помощью

экспериментальных методов. К ним относятся прежде всего проверка корректности допущений, принимаемых при создании расчетных схем, оценка точности аналитических методов, их корректировка.

|

Рис. 5.3. Схема измерения температуры методом естественной термопары: 1 — деталь, 2 — режущая пластина, 3 — токосъемник пластины, 4 — токосъемник детали, 5 — милливольтметр, 6 — усилитель, 7 — изоляторы |

|

|

Наибольшее распространение на практике получил метод естественной термопары (рис. 5.3), предложенный Е. Гербертом и К. Готвейном.

Для передачи измеряемого сигнала от вращающейся детали к милливольтметру (или самопишущему потенциометру) используется токосъемник. Требования к его конструкции могут быть снижены, если от токосъемника к измерительному прибору сигнал передается через операционный усилитель с большим входным сопротивлением. В этом случае в качестве токосъемника может быть использована пробка с шарикоподшипником малого диаметра: провод от вращающейся детали подводится к наружному кольцу подшипника, а снимается сигнал с неподвижного внутреннего кольца. Изменения сопротивления подшипника при вращении

не будут сказываться на измеряемом сигнале, так как сопротивление подшипника несопоставимо мало по сравнению с входным сопротивлением усилителя. Токосъемник режущей пластины может быть выполнен из того же инструментального материала в виде изолированного заостренного щупа. Во избежание прогрева щупа и возникновения паразитных термопар контакт щупа с режущей пластиной целесообразно осуществлять только в момент измерения сигнала ТЭДС.

Для того, чтобы установить соответствие ТЭДС и температуры, проводится тарирование естественной термопары [85].

Температуру, измеренную методом естественной термопары, называют температурой резания. Предполагается, что температура резания представляет собой некоторую среднюю температуру поверхностей контакта инструмента со стружкой и деталью. Использование средней температуры не всегда целесообразно. Во многих случаях необходимо знать средние и максимальные температуры только на передней поверхности или только на задней поверхности инструмента, поскольку осреднение температур на передней и задней поверхностях не имеет четкого физического смысла.

В некоторых случаях при резании возникают столь высокие температуры, что наблюдается свечение поверхностей инструмента или стружки. Так, при черновой обработке прокатных валков наблюдается свечение со стороны задней поверхности режущего лезвия инструмента. В этом случае температура задней поверхности может быть оценена с помощью оптического пирометра. Пирометр позволяет, регулируя температуру раскаленной вольфрамовой нити лампы, добиться совпадения цвета нити лампы с цветом поверхности режущего лезвия и определить таким образом температуру поверхности инструмента. Таким образом, можно легко установить, что при точении прокатных валков температура задней поверхности резца (за пределами фаски износа) достигает 900-1000 °С. Аналогично может быть измерена температура передней поверхности твердосплавных резцов при точении некоторых жаропрочных сталей в тех случаях, когда наблюдается свечение в зоне контакта инструмента со стружкой.

В литературе имеется много информации об экспериментальных методах измерения температуры, однако большинство этих методов довольно сложны и трудоемки и не могут заменить аналитических методов расчета температуры.

Измерение тепловых потоков. Для измерения тепловых потоков используется калориметрический метод. Одним из первых важных выводов, полученных с помощью калориметра [82], был вывод о том, что практически вся механическая энергия, затрачиваемая на резание, переходит в теплоту. Другой важный вывод состоял в том, что с увеличением скорости резания доля теплоты, отводящейся в режущий инструмент, становится несущественной, как правило, менее 1 %. При точении с достаточно высокими скоростями практически вся теплота уносится из зоны резания стружкой и деталью. В связи с этим тепловые потоки, поступающие в деталь и стружку, могут быть использованы для определения мощностей источников теплоты. Преимущество калориметрического метода перед измерением сил резания заключается в том, что он позволяет раздельно измерять работы сил на передней и на задних поверхностях. Работа сил на задних поверхностях может быть определена измерением количества теплоты, поступившей в деталь, а работа сил в зоне стружкообразования и на передней поверхности — измерением количества теплоты, содержащейся в стружке.

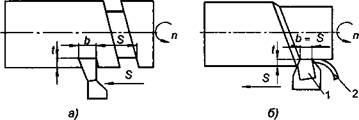

Для того, чтобы вся теплота, поступившая в деталь на первом ее обороте, осталось в ней и при последующих оборотах, резание необходимо осуществлять лопаточным резцом (ф = 0) с обратными срезами (рис. 5.4).

|

Рис. 5.4. Схема резания лопаточным резцом с обратными срезами для измерения тепловых потоков, поступающих в деталь: а — S>b б — S=b |

При ширине резца Ь, равной подаче S, наряду с основной стружкой 1 образуется дополнительная стружка 2 («ус»), которая движется вдоль режущей (или зачищающей) кромки (рис. 5.4, б). При S > Ь движение «уса» отсутствует (рис. 5.4, а).

Тепловой поток Ф, поступивший в деталь, определяется по теплосодержанию детали Q и времени резания тр:

Ф = —. (5.5)

хр

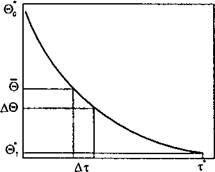

После обработки лопаточным резцом деталь помещают в ядро калориметра. В описываемых опытах оно представляло собой металлический цилиндр, наполненный трансформаторным маслом. По истечении некоторого времени Ат температуры ядра калориметра и детали выравниваются и становятся равными температуре (рис. 5.5, а).

Теплосодержание Q детали определяется по формуле

0 = к(в-| — 0О +Дб)+——^-(0-| — 02 ). (5.6)

Р

где К — теплоемкость калориметра, определяемая тарировкой, 60 и 62 — начальные температуры ядра калориметра и детали, М — масса детали, р — плотность

материала детали, А0 — температурная поправка, учитывающая теплообмен калориметра с окружающей средой.

|

д© |

||

|

о |

/ / / / X |

|

|

// главный ц период / измерения I Дт |

|

|

а) б)

Рис. 5.5. Типичные кривые измерения температуры ядра калориметра при помещении в него детали после опыта (а) и при охлаждении (б)

Температурная поправка Д0 в ряде случаев может достигать 10-15 % от 0! — 0О и поэтому для повышения точности калориметрических измерений ее необходимо обязательно учитывать. Это особенно важно при проведении нескольких, следующих друг за другом, измерений.

Для оценки теплоотдачи калориметра в окружающую среду проводится специальный опыт. В ядро калориметра вводится некоторое количество тепла, в результате чего температура ядра повышается на 0О*. Экспериментально в течение 8-10 ч определяется кривая охлаждения ядра «0о*-т» (рис. 5.5, б). Полученная кривая аппроксимируется экспоненциальной функцией вида

в* =воехр(-К1т), (5.7)

где

За время Ат при начальной температуре 0 снижение температуры, связанное с теплоотдачей в окружающую среду, будет

А0 = Дт = Kfi Дт.

dx 1

Поскольку температура в течение периода измерения изменяется, то поправку на теплообмен с окружающей средой определяют исходя из средней температуры

де = кДё — ез)лт, (5.8)

где 03 — температура окружающей среды.

Для большинства технических измерений считают, что температурная кривая в главном периоде измерения имеет вид

|

(5.9) |

0 = 01-(01-0о)ехр|-Х^|,

где х — константа, определяемая из экспериментальной кривой (рис. 5.5, а).

Средняя температура главного периода измерения определяется по формуле

с/х =

|

(5.10) |

= 01 + — (01 -00 )[ехр(-х)“’|] = 01 + К-2 (01 -00 ).

X

где К2 =-[ехр(-х)-1].

X

Погрешностями теплообмена можно пренебречь, если время опыта не менее 0,5 с.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике