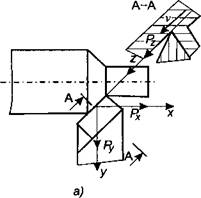

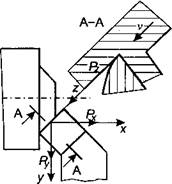

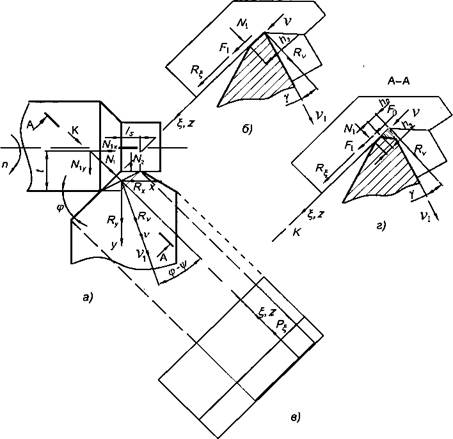

К технологическим силовым характеристикам процесса точения относят: составляющую силы резания Pz, направленную по скорости резания v, проекцию Рх силы резания на направление подачи S, перпендикулярную названным направлениям силу PY (рис. 2.8), а также крутящий момент Мкр и мощность резания Ne.

Сила Рх нагружает механизм подачи станка и ограничивается прочностью наиболее слабых звеньев этого механизма. Сила PY отжимает резец в направлении, перпендикулярном обработанной поверхности. Величина этой силы ограничивается требованиями к точности обработки, а также виброустойчивостью процесса резания. Силу Pz,, перпендикулярную основной плоскости, часто называют главной составляющей силы резания. Это связано с тем, что она,

как правило, превышает по величине силы Рх и PY и, кроме того, совпадая по направлению со скоростью резания, определяет мощность резания Л/е (кВт):

|

|

|

Рис. 2.8. Схема технологических осей х, у, z и технологических составляющих Рх, Ру, Pz силы резания при продольном (а) и торцовом (б) точении |

|

Л/е =Pz(v/60)-10"3. (2.18)

|

На практике мощность резания ограничивается мощностью электродвигателя привода главного движения станка.

Вместе с диаметром D обработки сила Pz определяет также крутящий момент (Нм):

4p=Pz(v/60)-10-3. (2.19)

Величина крутящего момента ограничивается прочностью коробки скоростей станка или допускаемым усилием зажима патрона, в котором закрепляется обрабатываемая деталь. Сила Р2 может ограничиваться также допускаемым прогибом или прочностью режущего инструмента. Силы Рх, PY, Pz, крутящий момент Ир, мощность резания Л/е необходимо знать при определении допускаемых режимов резания, а также проектировании станков, приспособлений и металлорежущих инструментов.

Для определения технологических составляющих силы резания на практике используют два различных подхода. Первый заключается в проведении по какому-либо специальному плану эксперимента и в аппроксимации результатов эксперимента какими-либо эмпирическими функциями. Чаще всего для этой цели используют функции степенного вида. Например, для установления зависимостей проекций силы резания Рх, Ру, Pz от двух факторов — глубины резания t и подачи S — может быть использован план полного факторного эксперимента 2г (табл. 2.1.)

|

При этом зависимость проекции силы резания Р на одну из технологических осей от глубины резания t и подачи S может иметь вид [56]: |

|

хґ |

|

t |

|

Р = Рг |

|

(2.20) |

|

ч Ан ‘ J VSH ‘ ^1 |

|

где fH и fB — нижний и верхний уровни глубины резания, SH и SB — нижний и верхний уровни подачи, а Р0, х, у — эмпирические константы. |

|

Таблица 2.1 |

|

План полного факторного эксперимента 2 |

|

Рх. Н |

|

Ру, Н |

|

PZ, H |

|

S, мм/об |

|

№ опыта |

|

(мм |

|

s„ |

|

tn |

|

yi |

|

х1 |

|

Z1 |

|

S„ |

|

z2 |

|

У 2 |

|

x2 |

|

уз |

|

x3 |

|

Z3 |

|

y4 |

|

x4 |

|

Z4 |

|

Достоинством методики планирования эксперимента является не только оптимальное использование информации, содержащейся в эксперименте, но и простота вычисления эмпирических констант. В частности, для табл. 2.1 и функции (2.20) [56] |

|

In |

ІР2Р4 |

|

і |

РА |

|

РгР* |

|

In |

|

РРг |

|

Ро — > |

|

(2.21) |

|

х = |

|

У = |

|

ІгД L |

|

. sB In—^ |

|

Формулы (2.21) получены из условия минимума суммы квадратов относительных ошибок аппроксимации экспериментальных результатов [56]. Описанный эмпирический метод определения сил резания благодаря своей простоте все еще находит применение на практике. Однако этот подход имеет существенные недостатки. Во-первых, он требует измерения сил резания, для чего необходимы специальные приборы (динамометры). На силы резания кроме глубины резания и подачи влияет еще большое число факторов. Учет большого числа факторов приводит к резкому увеличению числа опытов. Так, для полного факторного эксперимента при п факторах потребовалось бы 2" независимых опытов. При л=10 число независимых опытов равно 1024. Однако даже проведение большого числа опытов не позволяет решить проблему обобщения влияния условий резания на силы. Это связано с исключительно сложной взаимосвязью факторов, которая не может быть описана сте- |

пенными функциями. В связи с этим, наряду с эмпирическим подходом развивается альтернативный подход, основанный на учете физических закономерностей, определяющих силы резания.

В соответствии с этим подходом технологические составляющие Рх, Ру, Pz силы резания определяются как проекции физических составляющих силы на технологические оси. Физические составляющие силы резания относят к тем площадкам (или зонам), где они в действительности возникают, т. е. к условной плоскости сдвига, к передней и задней поверхностям режущего инструмента и застойной зоны. Таким образом, при этом раздельно учитываются силы на передней и задней поверхностях инструмента [82].

Раздельно рассматриваются также силы на главной и вспомогательной задних поверхностях [50]. Для повышения точности расчета сил целесообразно раздельно учитывать силы на задних поверхностях застойной зоны и фаски износа.

Методика расчета сил резания в каждом конкретном случае должна учитывать закономерности и специфику рассматриваемого способа обработки.

По числу, форме и расположению режущих кромок точение может представлять собой одну из четырех разновидностей лезвийной обработки: свободное прямоугольное, несвободное прямоугольное, свободное косоугольное и несвободное косоугольное резания. Каждая из названных схем имеет свои особенности, которые проявляются главным образом в положении плоскости стружкообразования относительно системы технологических координат х, у, г.

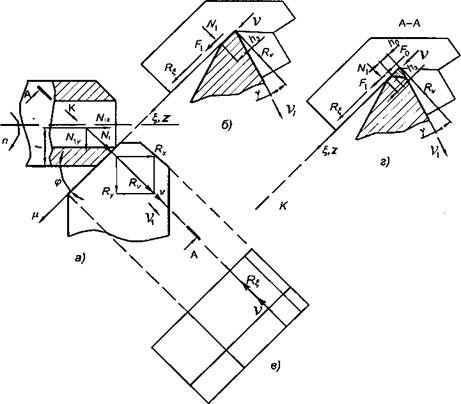

Наиболее простым является случай свободного прямоугольного резания, когда резание осуществляется одной прямолинейной кромкой, перпендикулярной к скорости резания v (рис. 2.9).

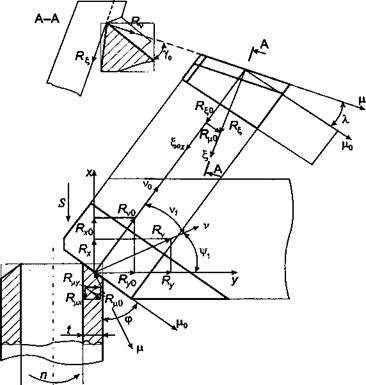

При свободном прямоугольном точении плоскость стружкообразования перпендикулярна режущей кромке, т. е. совпадает с главной секущей плоскостью, и содержит векторы скоростей схода стружки V! и резания v. Введем систему координат v, ц, связанную с плоскостью стружкообразования.

Ось v совпадает с проекцией вектора скорости схода стружки на основную плоскость, а ось В, — с вектором скорости резания. При этом третья ось координат ц направлена вдоль режущей кромки резца. Силы на задней поверхности (Fi и Ni), определяющиеся в главной секущей плоскости (рис. 2.9, б), и проекции силы стружкообразования (Rv и R?), определяющиеся в плоскости стружкообразования, в данном случае находятся в одной плоскости. Проекция силы резания на ось ц равна нулю.

При расчете сил будем исходить из того, что в плоскости стружкообразования проекции силы стружкообразования на оси v, £ и ц определяются одинаково для свободного прямоугольного, несвободного прямоугольного, свободного косоугольного и несвободного косоугольного резания:

|

(2.22) |

Rv=KvSbSt, Rk = KKSbSt.

|

А-А

Рис. 2.9. Положение плоскости стружкообразования и схема сил при свободном прямоугольном точении: а — силы в основной плоскости; б — силы в плоскости стружкообразования; в — силы в плоскости резания; г — силы в плоскости стружкообразования при наличии застойной зоны |

Отличия в расчетных схемах при определении проекций этих сил на технологические оси заключаются лишь в учете того факта, что в каждом из этих случаев положение плоскости стружкообразования относительно технологических осей различно.

Силы F, и Л/-І на задних поверхностях инструмента, или в застойной зоне, для всех схем резания будем определять в плоскостях, перпендикулярных проекциям режущих кромок на основную плоскость.

Выразим силы и F| через нормальные напряжения qm и коэффициент трения m на задней поверхности инструмента [37]:

Согласно экспериментальным данным, для резания сталей на ферритной основе твердостью НВ<3000 МПа без применения смазочно-охлаждающих жидкостей можно принять

|

(2.24) |

Qwi * нв/3 » аь, Щ » 0,4.

На задней поверхности застойной зоны, образующейся при наличии на передней поверхности инструмента упрочняющей фаски, удельные касательные силы больше, чем на фаске износа. На основании калориметрических измерений, которые будут описаны в разделе «Теплофизика резания», они могут быть ориентировочно приняты в следующем соотношении к действительному пределу прочности при растяжении:

|

(2.25) |

|

С учетом вышеизложенного формулы для определения СИЛ Рх, Ру, Pz при свободном прямоугольном точении имеют вид; |

Яр 1 * (0,7-0,8)S/,.

|

|

В третьей из формул (2.26) учтена касательная сила на задней поверхности застойной зоны, высота которой равна Н0. При расчете силы Pz для условий точения сталей без применения СОЖ ці=0,4 .

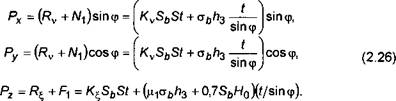

При несвободном прямоугольном резании направление схода стружки v определяется с учетом формы и длин режущих кромок, участвующих в резании.

Например, при прямолинейных главной и зачищающей режущих кромках направление схода стружки в основной плоскости принимают приблизительно перпендикулярным диагонали сечения срезаемого слоя. При этом ось £ по-прежнему совпадает со скоростью резания (т. е. с осью z), ось ц проходит через диагональ сечения срезаемого слоя в основной плоскости, а ось v — перпендикулярна осям % и ц. Кроме того, при несвободном прямоугольном резании учитывают силы на задней поверхности F2, N2 на участке зачищающей кромки (рис. 2.10).

При больших подачах S длину зачищающей кромки во избежание вибраций, как правило, ограничивают

(2.27)

где Ks » 2,0.

При малых подачах вершину инструмента обычно закругляют по дуге окружности. При этом длину переходно-зачищающей кромки специально не огра

ничивают и величина KSl как правило, может быть больше двух. Однако вследствие малости длины переходно-зачищающей кромки е8 при малых подачах, для определенности, можно принять К$ =2,0 и в этом случае.

|

А-А

Рис. 2.10. Положение плоскости стружкообразования и схема сил при несвободном прямоугольном точении: а — в основной плоскости; б — в плоскости стружкообразования; в — в плоскости резания; г — в плоскости стружкообразования при наличии застойной зоны |

С учетом схемы сил (см. рис. 2.10) формулы (2.26) для несвободного прямоугольного резания примут вид:

Рх =KvSbSt sin y + abh3t,

( S»

|

(2.28) |

Py = KvSbSt cos у + abh3t ctgcp + Ksj

Pz = KfSbSt + (Ц1аЛ + 0,7S6/-/0)(f/sin<p + KsS)

где ctgy = ctgcp + y.

Для свободного косоугольного резания положение системы координат ц, v, S, зададим относительно другой системы координат цо, v0l £о. справедливой для свободного прямоугольного резания. При этом действительное положение системы координат (і, v, % может быть охарактеризовано с помощью двух последовательных поворотов системы координат цо, v0l £о — Первый поворот осуществляется в плоскости цо. $0 относительно оси v0 на угол X. При этом новые оси ц’ и £ будут составлять угол X со старыми осями цо, £о (рис. 2.11).

|

Рис. 2.11. Положение плоскости стружкообразования и схема сил при свободном косоугольном продольном точении |

В плоскости стружкообразования £, v известны силы и R„ которые могут быть определены по аналогии со свободным прямоугольным точением. По определению, сила составляет с осью (или с технологической осью z) угол X. Однако направление силы Rv в плоскости цо. v0, перпендикулярной скорости резания V, неизвестно.

Для определения угла у, между осью у и v (см. рис. 2.11) примем допущение о том, что сила Rv равна RЛ и направлена вдоль оси v0, т. е. перпендикулярно проекции режущей кромки на плоскость цо, v0. Проекции этой силы на технологические оси х и у соответственно будут

Рхо = RV0 sincp И Ry0 = Rv0 cos ф.

Силу R? также разложим на две составляющие (см. рис. 2.11):

R,0 = R§cosX, и Я? ц0 = R%sinX.

Поскольку сила Яц0 так же, как сила Rv0, находится в плоскости х, у, найдем ее проекции на технологические оси:

Rpx =R5sinXcosq>, Ruy = sin Л, sin ф.

Таким образом, результирующие значения проекций силы стружкообразования на технологические оси х, у определятся как:

|

(2.29) |

Rx — Rxq — R^x =Rvsnq>-R^smXcosq>,

Ry = Ry0 + R^y = Rv cos ф + R,: sin A. sin ф.

Зная проекции силы стружкообразования на оси х и у, найдем угол і^:

у, = arctg— = arctg

1+ (/<,:/К JsinA^

Угол vi отклонения вектора скорости стружки от нормали к проекции режущей кромки на основную плоскость определяется формулой

SHAPE \* MERGEFORMAT ![]()

|

v, = ф — ц/f = ф — arctg |

|

(2.30) |

tg<p — (/c4//cv)sin л. i + (iK;/KjsinMg<p

В частности, при нулевом угле в плане

|

v., = arctg |

|

(2.31) |

Kt > ^sinA.

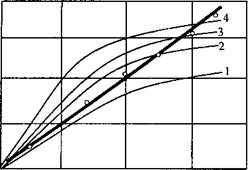

Угол наклона режущей кромки оказывает на угол отклонения схода стружки как непосредственное влияние, так и косвенное — через изменение отношения Kf/Ky. Непосредственное влияние угла X проявляется в увеличении угла отклонения vv С увеличением угла X угол v-t растет сначала пропорционально углу X, а затем все медленнее. Однако увеличение угла А. приводит к росту переднего угла уа, в связи с чем увеличивается отношение Кк/К^

Как показали опыты, проведенные Н. Н. Зоревым [37] при резании стали 20Х с обратными срезами и нулевым углом резца в плане, результирующее влияние угла X на угол отклонения стружки и, проявляется таким образом, что угол v пропорционален углу X (рис. 2.12).

|

|

|

60 40 20 о |

|

20 40 60 1° |

|

Рис. 2.12. Зависимости угла отклонения стружки п от угла наклона режущей кромки X при K(/Kv: 1 — 1,0; 2 — 1,5; 3 — 2,0; 4 — 2,5; 5 — эксперимент Н. Н. Зорева [37] (Сталь 20Х, у=20°, Ь=10 мм, v=0,7 м/мин, <р=0°) |

Сопоставление расчетных и экспериментальных зависимостей угла отклонения схода стружки от угла наклона режущей кромки позволяет говорить о качественном их совпадении. Для количественного сопоставления этих зависимостей необходимо учесть изменение действительных передних углов инструмента. Однако это не входит в число задач, рассматриваемых в настоящей главе.

С учетом вышеизложенного, а также с учетом сил на задней поверхности режущего лезвия формулы для технологических проекций силы резания при свободном косоугольном точении примут вид:

Рх = KvSbSt sin У! + стй/73ї,

|

(2.32) |

Ру = KvSbSt cos 4/1 + CT^f^ctgcp + Ks y Pz = K^SbSt cos X + (щстй/73 + 0,7 SbH0 Xf/sin <p + KsS)

|

(2.33) |

|

|/ •) = arctg = arctg |

|

где |

|

tg<p — (к5/Kv)sin X ‘ + {Kz>/Kv)sm Mg<p |

При несвободном косоугольном резании углы отклонения стружки от нормали к режущей кромке в плоскости цо. v0 необходимо алгебраически складывать.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике