Как известно из теории деформаций [62], деформированное состояние в точке с координатами х, у, z (или 1, 2, 3, где х=1, у=2, z=3) описывается тензором деформаций є, у (/, у = 1,2, 3). Тензор деформаций єц (і, j = 1, 2, 3) может быть представлен в виде матрицы из девяти компонентов, преобразуемых при повороте системы координат с помощью известных соотношений, линейных относительно направляющих косинусов cik, cjf, {і, j, k, Є = 1, 2, 3):

Є11 Є12 Є13 Єх Єху Exz

Є/у = Є21 S22 Є33 = Єух Єу Єуг

Є31 £32 Є33 SZy Ez

|

(1.71) |

Є11 Є12 Є13

|

|

Компоненты єх, Єу, єг характеризуют удлинения (или укорочения) деформируемых волокон, а все остальные гху, гхг, Єу*, ezy — изменения углов пары взаимно перпендикулярных волокон, т. е. сдвиги.

|

|

Компоненты тензора деформаций е/у (/, /=1,2,3) вычисляются по заданным перемещениям частиц U,(i= 1, 2, 3) по формулам Коши [62]:

(1.72)

В частности, из (1.54) для линейных деформаций следует, что

|

dUx dUv dU Єі1 — є* “ fa ‘ &22 ~Єу ~ dy ’ 633 87 ~~dz ‘ (1-73) |

|

Сдвиговые компоненты тензора деформаций определяются соответственно по формулам: e — е 8 — е -1(^Ll+^L) Єі2-Єжу-0| Лі/ + |. 813-E«-2^aZ дХ У |

|

2ду дх 1 Є23 “ eyz ~ 2 |

|

Поскольку изменение порядка индексов приводит только к изменению мест слагаемых в формулах (1.74), то єху = єух> єхг = єгх> єуг = ezx • Поворачивая систему координат, можно найти такое ее положение, при котором три взаимно перпендикулярных волокна, расположенных вдоль осей координат, получают только линейные деформации, а сдвиговые компоненты тензора деформации равны нулю. Такие оси тензора называют главными. Главным направлениям соответствуют собственные векторы и собственные числа линейного преобразования. Они могут быть определены с помощью характеристического уравнения Т3 — ЦТ2 — 12Т -/3=0. Поскольку корни этого уравнения не зависят от системы координат, то его коэффициенты л, I2, h также не должны зависеть от системы координат. В связи с этим они называются инвариантами тензора. Первый инвариант тензора деформаций h равен сумме компонентов, стоящих на главной диагонали (т. е. линейных деформаций): /і = 8Х + Бу + Ег. Равенство нулю первого инварианта выражает условие постоянства объема в процессе деформации: 1^ = Ех + Еу + Ez = 0. (1.75) Тензор, линейные компоненты которого равны б0 =/,/3, а сдвиговые равны нулю, называется шаровым. Шаровой тензор характеризует изменение объема при деформации. В общем случае тензор деформации можно представить в виде двух слагаемых — шарового тензора и девиатора деформаций: |

|

ґдиудиг |

|

(1.74) |

|

■ + |

|

dz ду |

|

Є0 |

0 |

0 |

Ех Е0 |

0 |

0 |

|

|

0 |

Єо |

0 |

+ |

0 |

0 со 1 со |

0 |

|

0 |

0 |

Єо |

0 |

0 |

0 со 1 N со |

|

т, — Те о + — |

Так как при пластических деформациях металлов изменение объема деформируемого материала несущественно, то шаровой тензор равен нулю, а сам тензор деформации совпадает с девиатором.

Второй инвариант тензора /2 (или девиатора) равен сумме миноров элементов главной диагонали, взятой со знаком минус:

Лї(Рє)=£ (єх — Єу)2 +(єу -Ez)2 +(e’z — Ex)2 +|(уху +y2yz + Yzx)

Величины, пропорциональные квадратному корню из второго инварианта девиатора деформаций и называемые интенсивностями линейных (є,) или угловых (Г) деформаций, применяют в качестве характеристик деформаций, единых для различных схем деформирования:

є/ = Г = >/4/г(°е) = ^|[(єх — Єу)2+(еу-Ег)2+

|

(1.76) |

fcz — Ex ^ + ffrxy + Yyz + yL )]0’5 •

При простом сдвиге интенсивность угловых деформаций Г совпадает с относительным сдвигом є, при неоднородном сдвиге — с истинным сдвигом

єи — Уху •

|

AC/Z=A^ AZ=L0 2l Рис. 1.27. Схема растяжения образца |

при растяжении (или сжатии) интенсивность угловых деформаций

Г = л/3ez, или для истинных деформаций Ги = л/3є2и.

Интенсивности линейных и угловых деформаций связаны между собой соотношением Є і = л/ЗГ.

Другим важным примером деформаций является растяжение стандартного цилиндрического образца (рис. 1.27).

Деформации при растяжении характеризуют относительным удлинением zz (или в процентах — 8):

|

_dUz Zz dZ |

|

8 = ez-100%. |

|

l-o |

|

&UZ _ L-Lq |

|

AZ |

Поскольку при растяжении изменений углов прямоугольников в плоскостях ZOX или ZOY не происходит, то сдвиговые компоненты тензора деформаций равны нулю:

є. О О

|

(1.77) (1.78) (1.79) |

|

8,7 = |

О єу О

О О 8Z

Кроме того, для цилиндрического образца в силу симметрии

ЄХ — Єу — ЄР •

Из (1.75) и (1.78) следует: єх = єу = —ez

Истинные (интегральные) деформации учитывают изменение длины образца в течение испытания

*zu = у =|П^ ==|П^1 + (1 ’80)

Третий инвариант тензора /3 представляет собой определитель матрицы ц. Если /3= 0, то деформация плоская.

Примером плоской деформации является простой сдвиг. Для характеристики тензора простого сдвига достаточно знать всего одну компоненту, равную половине относительного сдвига:

1

гху~гух~ 2 є’

Скорости деформаций характеризуются тензором скоростей деформаций, компоненты которого определяются дифференцированием компонент тензора деформаций по времени. При этом формулы Коши примут вид

|

ґ |

|

dv; dVj ‘- + — dxj oxj |

|

(1.81) |

|

,(/=1,2, 3;у = 1, 2, 3). |

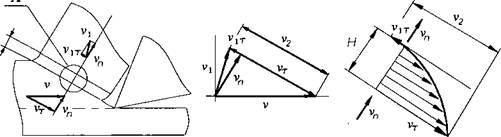

При резании металлов определение скоростей деформаций в зоне деформации имеет четкий физический (геометрический) смысл в связи с тем, что распределение скоростей в зоне стружкообразования А (рис. 1.28) может считаться заданным.

|

|

|

А |

|

А |

|

Н |

|

б) |

|

Рис. 1.28. Распределение касательных скоростей в зоне стружкообразования: а — схема зоны стружкообразования и скоростей; 6 — план скоростей для условной плоскости сдвига; в — эпюра изменения касательной скорости в зоне с параллельными границами |

|

|

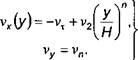

Так, непрерывное изменение скоростей при переходе деформируемой частицы через зону стружкообразования с параллельными границами может быть достаточно хорошо аппроксимировано функциями вида [52]

(1.82)

Здесь п — показатель степени, характеризующий неоднородность распределения касательной скорости vx(y) в зоне стружкообразования и, следовательно, неоднородность сдвига.

Неоднородность деформаций сдвига в зоне стружкообразования доказана многочисленными экспериментами [82]. О ней косвенно свидетельствует форма переходных кривых от обрабатываемой поверхности к поверхности стружки. Эти кривые представляют собой вогнутые плавно изменяющиеся линии. Таким образом, деформация в зоне стружкообразования может рассматриваться как неоднородный сдвиг.

Свойство однородности может быть приписано лишь бесконечно малым приращениям деформаций. Отождествление процесса деформаций при резании с простым сдвигом некорректно.

|

|

Условие непрерывности несжимаемой среды для скоростей деформаций примет вид

(1.83)

Для плоской деформации (vz=0) в силу условий непрерывности (1.72) на основании формул (1.70), (1.71) получим [52]

1 * 1 dvx(y) 1 v,

|

п=1 |

|

(1.84) |

є*у = є>* = 2у ху = 2~ду = 2П~Н

Все остальные компоненты тензора скоростей деформаций равны нулю.

В частности, у конечной границы зоны деформации при приближении к

ней со стороны зоны стружкообразования, т. е. при у, стремящемся к Н-0, ско

рость деформации может быть оценена с помощью формулы (1.73):

^^=нп = 6на (185)

Для средних условий резания: є = 2,5, v = 1 м/с, (ру=30 °, п = 5, Н = (0,2-0,5)а, а=0,2 мм,

УХУ{Н) = {0,6-1,5). 106, с"1. (1.86)

В сравнении со стандартными механическими испытаниями на растяжение, сжатие, при которых скорость деформации приблизительно равна 10"4 — 10’3 с*1, и даже в сравнении со скоростями деформаций при различных методах обработки металлов давлением

у, *102-10‘2, с’1

скорости деформации при резании очень велики. В то же время изменения скорости деформации при резании находятся в пределах одного порядка и ими зачастую можно пренебречь. Таким образом, резание относится к процессам деформирования с высокой, но относительно мало изменяющейся скоростью деформации.

Закон изменения истинных деформаций в зоне стружкообразования может быть получен интегрированием скоростей деформации ‘

иуМо’-^гЧ^^)Ч£Г’ (1в7)

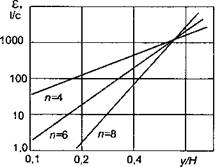

Для оценки степени неоднородности сдвига п на рис. 1.29 представлены графики функции (1.87),вычисленной для различных значений п, и распределение деформаций по ширине зоны на основании экспериментальных данных Г. Л. Куфарева [82], полученных при обработке меди с малыми скоростями. Поскольку экспериментальная кривая находится между линиями, соответствующими п =2 и п = 4, можно заключить, что в опытах Г. Л. Куфарева, проведенных с очень малыми скоростями резания [82], неоднородность сдвига соответствовала п = 3.

Более высоким скоростям резания, применяемым на производстве, соответствует и более высокая неоднородность сдвига (п = 4-8J.

На рис. 1.30 в координатах с логарифмическими шкалами представлены распределения скоростей деформации по ширине зоны стружкообразования. Наибольшие относительные изменения скоростей деформации осуществляются в широкой области зоны стружкообразования, в которой вследствие неоднородности распределения деформаций истинный сдвиг относительно мал:

єи<л/зіп(і + є2).

Независимо от показателя п неоднородности сдвига скорости деформации на границах областей малых и больших деформаций, обозначенных на рис. 1.30 точками, приблизительно одинаковы. Таким образом, в точном определении показателя п неоднородности сдвига нет необходимости.

|

Рис. 1.30. Распределения скоростей деформации по ширине зоны стружкообразования при различных значениях степени неоднородности сдвига |

Єи(У)

Наибольшего значения истинный сдвиг достигает при у = Н, т. е. у конечной границы зоны стружкообразования:

єи(Н)=є. (1.88)

Таким образом, конечный истинный сдвиг не зависит ни от степени неоднородности деформации, ни от ширины зоны, а определяется только кинематическими условиями неразрывности несжимаемой среды. Несмотря на количественное совпадение конечного истинного и относительного сдвигов, для характеристики деформаций следует использовать термин «истинный сдвиг», поскольку деформации в зоне стружкообразования осуществляются по схеме неоднородного сдвига, а не по схеме простого сдвига.

В зоне В контактных пластических деформаций также имеет место деформация неоднородного сдвига в направлении передней поверхности. В отличие от деформаций в зоне А контактные деформации в зоне В могут быть описаны только качественно (см. рис. 1.28).

При приближении к режущей кромке, т. е. в застойной переходной области Б, имеет место более сложное деформированное состояние. Об этом свидетельствуют линии текстуры, расположенные в виде центрированного веера.

Зона Б является переходной и заключена между двумя зонами неоднородного сдвига А и В. Деформации в этой зоне могут быть представлены как результат суперпозиции двух неоднородных сдвигов — в направлениях границ зоны стружкообразования и передней поверхности режущего лезвия. Сдвиговые компоненты тензоров деформаций этих сдвигов имеют противоположные знаки. В связи с этим при перемещении частицы внутри области Б интенсивность деформации уменьшается и затем снова возрастает. В качестве границы между зонами б и Б выберем точку пересечения границы треугольной контактной пластической зоны и линии текстуры, наклоненной к передней поверхности под углом, равным углу текстуры материала стружки, прошедшего зону стружкообразования. Равенство углов текстуры обеспечивает равенство конечных деформаций в зонах Л и Б. Внутри зоны Б деформации не превышают истинного сдвига еи материала, прошедшего через зону стружкообразования А, и распределены более однородно, чем в зоне А.

Принятая схема позволяет количественно оценить длину Са участка зоны Б (см. рис. 1.20):

Са «^/(l + tg^ctgx), (1.89)

где ці, = 0,5arctg(2/su).

Целесообразность разбиения зоны контактных деформаций на две области (Б и 8) связана также с тем, что из области Б существенный отвод теплоты маловероятен, так как она окружена равно (или более) нагретыми стружкой и резцом. Условия деформации в этой области близки к адиабатическим. Однако это не может быть отнесено к области В, на участке которой отвод теплоты в стружку имеет определяющее значение как для расчета температуры, так и для анализа изменения предела текучести.

Вопросы для самопроверки

1. Дайте определения способам лезвийной обработки резанием (точению, сверлению, зенкерованию, торцовому и цилиндрическому фрезерованию).

2. Чем отличается нестационарное резание от стационарного, несвободное от свободного, косоугольное от прямоугольного?

3. Приведите примеры способов абразивной обработки резанием. Чем отличается врезное круглое наружное шлифование от продольного?

4. Какие плоскости используются для определения действительных (кинематических) углов режущего лезвия? Дайте определения этих плоскостей и измеряемых в них действительных углов режущего лезвия.

5. Приведите основные схемы сливного стружкообразования.

6. Дайте определения глубины резания и глубины врезания. Для каких способов обработки используются обе эти кинематические характеристики? Чем они схожи и чем отличаются?

7. Перечислите основные характеристики подачи и скорости резания, приведите формулы, по которым они вычисляются.

8. Как определяется толщина и ширина срезаемого слоя при различных способах обработки (точении, фрезеровании, нарезании резьбы метчиком)?

9. Охарактеризуйте особенности определения кинематических характеристик срезаемого слоя при различных способах абразивного отрезания.

10. Сформулируйте условие сплошности (непрерывности несжимаемой среды) при плоской деформации применительно к резанию. Дайте кинематическое определение усадки стружки, выведите формулу Тиме, связывающую усадку стружки с передним углом режущего лезвия и углом наклона условной плоскости сдвига.

11. Сформулируйте условие контакта стружки с инструментом и выведите из этого условия формулу для касаггіельной скорости движения стружки относительно условной плоскости сдвига и формулу Тиме — Мерчанта для относительного сдвига.

12. Поясните кинематический механизм образования текстуры при резании. Приведите формулу, связывающую угол текстуры стружки с относительным сдвигом.

13. Что может быть использовано в качестве характеристик скоростей деформаций и деформаций при резании?

14. Приведите формулы для оценки скоростей деформаций и распределения деформаций в зоне деформации.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике