Кинематический подход к описанию способов обработки резанием основан на рассмотрении принципиальных кинематических схем. Принципиальные кинематические схемы способов обработки характеризуют относительные движения инструмента и обрабатываемой заготовки в системе координат X, У, Z и позволяют обобщить определения различных способов обработки резанием [27]. При этом различают движение резания, движение подачи и перемещение (движение) стружки.

Движение резания — это такое относительное движение детали и инструмента, которое без движения подачи осуществило бы только однократный съем срезаемого слоя за один оборот или ход [27].

Движение подачи совместно с движением резания обеспечивает многократный или постоянный съем срезаемого слоя в течение нескольких оборотов или ходов.

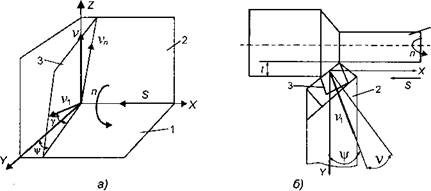

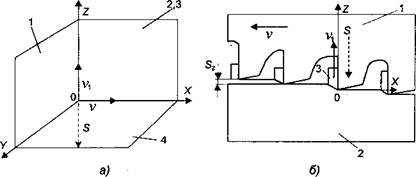

Движения резания и подачи показаны на принципиальной кинематической схеме в системе декартовых координат XYZ (рис. 1.1). При этом одной принципиальной кинематической схеме может соответствовать несколько способов обработки, отличающихся друг от друга не кинематическими, а какими-либо другими признаками. В частности, одной схемой могут быть охарактеризованы продольное точение, растачивание, сверление, зенкерование, развертывание.

Под точением обычно имеют в виду обработку с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания [100].

При движении подачи вдоль оси вращения детали точение называют продольным. Обработанная поверхность в этом случае представляет собой цилиндр.

При поперечном (торцовом) точении движение подачи перпендикулярно оси вращения, при наружной токарной обработке конических поверхностей направление подачи составляет с осью вращения постоянный угол. При токарной обработке фасонных поверхностей этот угол изменяется.

Вектор скорости резания v в действительности направлен по оси Z вниз. На рис. 1.1, а показано противоположное направление — по оси Z вверх. Это допустимо, так как рассматривается относительное движение ‘детали и инструмента. В данном случае вектор v, направленный вверх по оси Z, указывает

относительное движение резца при условно неподвижной детали. В дальнейшем этот прием будет использоваться при необходимости.

|

Рис. 1.1. Принципиальная кинематическая схема продольного точения (а) и схема продольного точения в основной плоскости (б): а: 1 — основная плоскость, 2 — рабочая плоскость, 3 — плоскость стружкообразования, v — вектор скорости резания, vn — направление нормали к режущей кромке в плоскости резания, vi — вектор скорости схода стружки, S — направление подачи; б: 1 — деталь, 2 — резец, 3 — стружка |

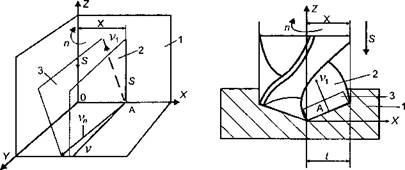

К обработке отверстия с замкнутым круговым движением резания и движением подачи в направлении оси вращения (рис. 1.2) могут быть отнесены сверление, зенкерование, развертывание, растачивание цилиндрических поверхностей. При этом скорости движения резания и подачи перпендикулярны.

|

|

|

Рис. 1.2. Принципиальная кинематическая схема сверления (а) и схема сверления в основной плоскости (б): а: 1 — основная плоскость, 2 — рабочая плоскость, 3 — плоскость стружкообразования, v — вектор скорости резания, v„ — направление нормали к режущей кромке в плоскости резания, vi — вектор скорости схода стружки, S — направление подачи; б: 1 — деталь, 2 — сверло, 3 — стружка |

|

б) |

В этих случаях несколько различных способов обработки имеют одну и ту же принципиальную кинематическую схему.

Это означает, что они в принципе могут быть осуществлены на одном и том же металлорежущем станке. Различаются эти способы только по признакам конструкции режущего инструмента (резец, сверло, зенкер, развертка).

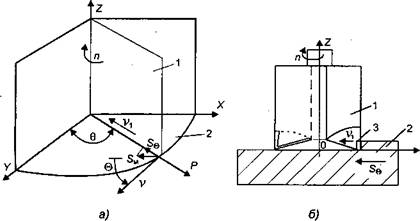

Обработку инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения [27] (рис. 1.3), называют фрезерованием.

|

Рис. 1.3. Принципиальная кинематическая схема фрезерования (а) и схема торцового фрезерования в основной плоскости (б): a: v — вектор скорости резания, S„ — вектор подачи, Se — нормальная к скорости резания составляющая подачи, в — угол между скоростью резания и подачей; б: 1 — фреза, 2 — деталь, 3 — стружка (в основной плоскости) |

Из различных способов фрезерования наиболее распространены фрезерование периферийное или цилиндрическое, осуществляемое цилиндрическими фрезами, торцовое, осуществляемое торцовыми (торцовоцилиндрическими, торцово-коническими и др.) фрезами и др.

Угол между скоростью резания v и подачей S является угловой координатой, характеризующей положение зуба, и называется углом контакта.

Особенностью процессов фрезерования в сравнении с выше рассмотренными способами точения и сверления является переменность угла 6. Например, при торцовом фрезеровании, при фрезеровании концевыми фрезами угол 0 может изменяться в процессе обработки от 0 до 180°. Способы лезвийной обработки с изменяющимся углом 0 между скоростью резания v и подачей S относят к нестационарному резанию. Это связано с изменением нормальной (к скорости резания) составляющей подачи Se, влияющей на толщину срезаемого слоя.

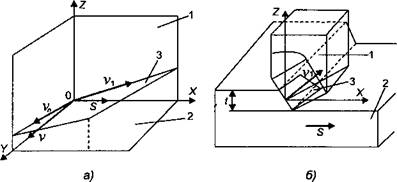

При строгании имеет место прямолинейное возвратно-поступательное движение резания и дискретное прямолинейное движение подачи, осуществляемое в направлении, перпендикулярном главному движению (рис. 1.4).

|

Рис. 1.4. Принципиальная кинематическая схема строгания (а) и схема строгания в основной плоскости (б): а: 1 — основная плоскость, 2 — рабочая плоскость, 3 — плоскость стружкообразования, v — вектор скорости резания, v„ — направление нормали к режущей кромке в плоскости резания, vi — вектор скорости схода стружки, S — направление подачи; 6: 1 — резец, 2 — деталь, 3 — стружка |

При протягивании (рис. 1.5), нарезании резьбы, зубообработке съем металла обеспечивается за счет относительного смещения различных режущих кромок (зубьев). В этих случаях имеет место «скрытая» или «конструктивная» подача.

По аналогии с вышеописанным могут быть охарактеризованы и другие способы лезвийной, а также абразивной обработки резанием (способы шлифования).

Способы шлифования достаточно разнообразны. Процесс шлифования характеризуется весьма малыми значениями толщины слоя, срезаемого каждым зерном. Однако благодаря одновременному участию в процессе шлифования большого числа абразивных зерен может быть достигнута относительно высокая производительность резания и небольшая шероховатость обработанной поверхности.

Абразивная обработка существенно расширяет технологические возможности формообразования резанием. Это относится к окончательной обработке деталей с высокими требованиями к точности и шероховатости, прошедших термическую обработку и имеющих высокую твердость. Например, при шлифовании сравнительно легко можно обеспечить допуск до 0,5 мкм по некруглости, до 4 мкм по точности сопряжения. При обычном шлифовании достигается шероховатость поверхности Ra=0,63-1,25 мкм (7-8 класс), при тонком шлифовании — Ra=0,16—0,32 мкм (9-10 класс), а при отделочных операциях (притирке, доводке, хонинговании, полировании, суперфинишировании) — Ra = 0,04- -0,08 мкм (11-12 класс) и выше [82]. В машиностроении станки для абразивной обработки составляют примерно пятую часть всех металлорежущих станков, а в некоторых отраслях еще выше (например, в подшипниковой промышленности до 60 %),

|

Рис. 1.5. Принципиальная кинематическая схема протягивания (а) и схема протягивания в основной плоскости (б): а: 1 — основная плоскость, 2 — рабочая плоскость, 2,3- плоскости стружкообразования, 4 — плоскость резания; б: 1 — протяжка, 2 — деталь, 3 — стружка |

По форме обрабатываемых поверхностей различают шлифование: плоское, круглое, винтовых поверхностей (резьбы), зубчатых колес, профильное, копировальное и вручную. По расположению рабочей поверхности шлифовального круга различают периферийное и торцовое шлифование, а по виду движения подачи — продольное или врезное. По способу крепления детали различают шлифование с закреплением детали и бесцентровое [100].

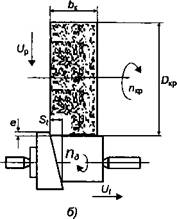

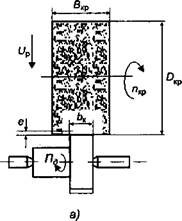

Кинематические характеристики процессов шлифования. Для характеристики кинематики шлифования используется большое число факторов (рис. 1.6).

При наружном круглом шлифовании используются: ширина шлифовального круга Вкр; ширина контакта шлифовального круга Ьк;

скорость резания или окружная скорость шлифовального круга, м/с:

|

(1.1) |

_ гсЦфАф ф 60000 ’

|

(1.2) |

где DKp — диаметр круга, мм; лкр — частота вращения круга, об/мин; окружная скорость детали или скорость круговой подачи, м/мин:

1000

где Da — диаметр детали, мм; п6 — частота вращения детали, об/мин; продольная подача круга (или детали) на один оборот детали, мм/об:

где Ut — скорость продольной подачи, мм/мин;

поперечная подача врезания круга на один оборот детали, мм/об:

|

|

|

|

где ир — скорость поперечной подачи (врезания), мм/мин.

|

|

|

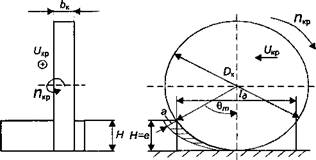

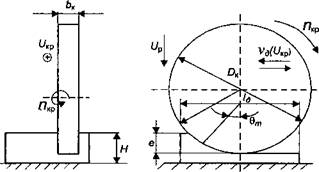

Рис. 1.6. Параметры наружного круглого шлифования: а — врезного, 6 — продольного |

Обработка абразивными кругами применяется не только для формообразования, но и для разделения. Примерами являются абразивная отрезка пруткового материала, труб, профилей, удаление прибылей, раковин на отливках и др.

При наружном круглом продольном или врезном шлифовании поперечная подача на один оборот детали является также глубиной врезания, т. е. Sp = е. Глубина резания измеряется в направлении, перпендикулярном рабочей плоскости, т. е. t = St. Если рабочая ширина круга больше подачи S,, то вычисляют коэффициент перекрытия при шлифовании Kb= b/St.

Для характеристики производительности шлифования и износа шлифовального круга используют следующие показатели: объем снятого материала V (мм3) и удельный объем снятого материала V (мм3/мм), объемный износ шлифовального круга Vkp (мм3), коэффициент абразивной способности G=V/VKp объемную производительность Z (мм3/с) и удельную объемную производительность Z'(mm3/(mmc)).

При наружном круглом продольном шлифовании (см. рис. 1.6) объемную производительность вычисляют по формуле

z=eS^103 (15)

60

Удельную объемную производительность (производительность резания) относят к единице ширины шлифовального круга.

Отношение скоростей круга и деталей называют коэффициентом скоростей [82,100]

|

|

При скоростном шлифовании g = 60 — 80.

Способы абразивного отрезания различаются движениями подачи инструмента (или детали). Наиболее простым по кинематике является отрезание при неподвижной детали.’ При этом отрезной круг вращается и перемещается в направлении нормали к скорости резания (рис. 1.7) или в направлении самой скорости (рис. 1.8).

|

Рис. 1.7. Схема абразивного отрезания при неподвижной детали с вертикальной подачей круга |

Подача может осуществляться и за счет перемещения детали. При неподвижной детали и подаче круга по нормали к скорости резания (см. рис. 1.7) обеспечивается наибольшая площадь контакта абразивного круга с деталью. Этой схеме соответствуют высокая производительность, но и более высокие температуры, вследствие чего возможно появление прижогов на обработанной поверхности.

|

Рис. 1.8. Схема абразивного отрезания при неподвижной детали с подачей круга по горизонтали |

При подаче круга в направлении скорости резания (см. рис. 1.8) площадь контакта круга с деталью вдвое меньше. При этом соответственно снижаются силы и температура шлифования.

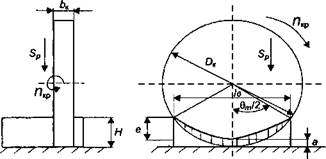

Схема абразивного отрезания при возвратно-поступательном движении детали (или инструмента) отличается от схемы с подачей в направлении скорости тем, что съем металла по высоте детали Н разбивается на интервалы, равные глубине врезания е. Для обеспечения глубины врезания при каждом реверсе детали (или инструмента) осуществляется вертикальная подача круга Sp/2=e (рис. 1.9).

|

Рис. 1.9. Схема абразивного отрезания при возвратнопоступательном движении детали (или инструмента) и с вертикальной подачей на глубину врезания |

При такой схеме площадь контакта круга с деталью еще меньше, что приводит к снижению сил и температуры шлифования. Уменьшение глубины врезания позволяет применять большие тангенциальные подачи.

Однако производительность отрезки достигается более низкая, чем в первых двух случаях.

При отрезке круглых деталей (прутков) возвратно-поступательное движение детали может быть заменено вращательным.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике