Несмотря — на большое разнообразие видов инструментов, все они имеют ряд общих элементов: рабочую часть и корпус с зажимной частью.

Рабочая часть. По форме рабочая часть определяется видом инструмента. Габаритные размеры ее выбираются с учетом требований стандартов. Так, размерный ряд диаметров рабочей части спиральных сверл регламентируется ГОСТ 885—77, размерный ряд наружных диаметров фрез —стандартом СЭВ 201—75 (диапазон диаметров для основного ряда 1,6—630 мм, для дополнительного ряда —1,8—560 мм). Допуски на диаметр рабочей части или размеры поперечного сечения инструмента устанавливаются стандартами на инструмент. Допуски назначаются на типоразмеры, входящие в определенный интервал номинальных размеров. Стандартом. СЭВ 145—75 установлены следующие интервалы номинальных размеров.

Основные интервалы (мм): до 3; 3—6; 6—10; 10—18; 18—30; 30—50; 50—80; 80—120; 120—180; 180—250; 250—315; 315-400; 400—500,

М

Промежуточные интервалы (мм): 10-^—14; 14—18; 18і—24; 24—30; 30—40; 40 —50 ; 50—65; 65 —80; 80—100; 100—120; 120—140 и т. д.

Расчет допусков для каждого интервала производится по расчетному размеру — среднегеометрическому для каждого интервала

^инт ^ J/^mlnAnax-

Допуски (если они не выбираются по таблицам) определяются, исходя из единицы допуска і (для 5—17-го квалитетов)

і = 0,45 + 0,001DHHTt

где DHHT —в мм; і —в мкм.

Значения допусков в зависимости от квалитета, например для линейных размеров, равны: ІТ5 —7г, ІТ6 —10і ІТ7 —16і IT8 — 25i IT9 — 40i IT10—64i ITU—100i IT12—I60i IT 13 — 250i IT14 — 400i IT15 — 600i IT 16 — W00i IT 17 — 1600І.

Современный инструмент общего назначения, как-правило, составной: рабочая часть инструмента выполняется из инструментального материала, корпус (державка) — из конструкционного материала. Способы соединения рабочей части и корпуса различны. Это сварка — для инструмента с рабочей частью из быстрорежущих сталей (для инструмента диаметром свыше 10 мм), пайка или наклейка — для твердосплавного, минералокерамического инструмента и инструмента из сверхтвердых — синтетических материалов, опрессовка и чеканка —для инструмента из синтетических сверхтвердых материалов, механическое крепление.

Сварка обеспечивает достаточно надежное соединение, осуществляется встык. Сварной шов располагается, как правило, на расстоянии, несколько превышающем длину стружечных канавок; прочность сварного соединения должна быть не меньше 0,9 от прочности материала хвостовика.

При пайке призматического инструмента соединение пластинки из инструментального материала с корпусом осуществляется либо непосредственно, либо через промежуточную прокладку. Соединяемая пара должна для предотвращения растрескивания пла^ стинки выполняться из материалов с наименьшей разницей в коэффициентах линейного расширения, а толщина корпуса в зоне гнезда под пластинку должна не менее чем в три-четыре раза превосходить толщину пластинки. У концевого инструмента могут напаиваться: пластинки (прямые или винтовые) или целиком рабочая часть. Формы стыков между рабочей и хвостовой частями инструмента приведены на рис. 1.10. Напайку производят припоями, состав которых приводится в гл. 10.

Клеевые соединения находят все большее применение, но стандартами на инструмент допускается приклеивать только ограниченные виды инструмента. Применимость клееных соединений ограничивается нагрузками на инструмент и температурой в зоне стыка. Стык, по возможности, должен быть разгружен от сдвигающих и разрывающих нагрузок. Расчет стыка при наклейке производят из условия, что [т] = xjk, где т„ — предел прочности клея на сдвигающие нагрузки при соответствующей температуре (для клея марки ТКС-75 при 20 °С т„ = 2600 МПа, а при 300 °С тв = = 350 МПа); k — коэффициент запаса прочности, равный k = = k0kHkHkm где k0—коэффициент, учитывающий способ отвердения клеевого соединения (при отвердении: в термостате k0 = = 1,1, на воздухе k0 — 1,2; при многократном kQ = 1,5); kH — конструктивный коэффициент (при открытом соединении kH — 1,

при полуоткрытом k„ = 1,2, при закрытом kK = 1,1); k„ —коэффициент, учитывающий характер нагрузки (при статической нагрузке k„ = 1,8; при динамической k„ = 3); k„ — коэффициент, учитывающий влияние склеиваемых материалов (для минерало — керамики kK = 1, для углеродистых сталей ku = 1,1, для быстрорежущих сталей k„ — 1,2, для твердых сплавов ku — 1,4) [51].

Кроме указанных способов для неразъемного соединения рабочей и хвостовой частей находят применение зачеканка, заваль — цовка и гидростатическая опрессовка, широко распространенные при соединении рабочей части из синтетических сверхтвердых материалов с корпусом державки.

Механическое крепление режущей части получает все большее распространение. Существует две разновидности механического крепления: без последующей заточки и с последующей заточкой режущих элементов. К первой группе относятся инструменты, у которых заданные из условий обработки параметры режущей части образуются за счет выбора соответствующей формы и размеров режущих вставок и гнезда. В эту группу инструментов, получившую в последние годы чрезвычайно широкое распространение, входят инструменты, оснащаемые неперетачиваемыми многогранными и круглыми пластинками из твердых сплавов, ми- нералокерамики и сверхтвердых материалов. Ко второй группе относятся инструменты, у которых геометрические параметры режущей части предварительно образуются за счет формы и размеров режущих элементов и корпуса, а окончательно — путем заточки инструмента в сборе. В соответствии с этими особенностями и требования к корпусам и механически закрепляемым режущим элементам — различны.

В первом случае основными требованиями являются: надежность, быстрота и точность крепления, повышенная точность исполнения как посадочных гнезд под режущие элементы, так и самих режущих элементов, взаимозаменяемость режущих элементов. Во втором случае требования к точности исполнения корпусов, гнезд и самих режущих элементов ниже, а основными Фребованиями являются: обеспечение геометрии и точности путем заточек и переточек, возможность перестановки режущих элементов относительно корпуса как в радиальном, так и в осевом направлениях для компенсации износа и создания припуска под переточку, обеспечение определенного числа переточек за счет выбора соответствующих размеров режущих элементов.

Первая разновидность — наиболее распространенная. Она отличается рациональным использованием инструментального материала, быстротой смены затупившегося лезвия, как правило,

|

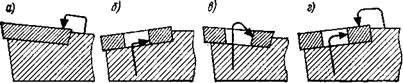

Рис. 1.11. Схемы механического крепления пластинок |

без съема инструмента со станка, повышенными режимами при эксплуатации, повышенной работоспособностью инструмента, сокращением запасов инструмента на складах, ликвидацией операций заточки и переточки инструмента, широкими технологическими возможностями, ибо на один и тот же корпус можно закреплять различные пластинки из неодинаковых инструментальных материалов. Основные схемы закрепления режущих элементов, (пластинок) при этой разновидности изображены на рис. 1.11. Крепления осуществляются: прижимом пластинки к опорной плоскости со стороны передней грани или со стороны опорной площадки —рис. 1.11, а (эта разновидность применяется для закрепления пластинок без отверстий, особенно из минералр — керамики и синтетических сверхтвердых материалов); поджимом пластинки через отверстие к упорной плоскости (рис. 1.11, б); поджимом пластинки через коническое отверстие или фаску к упорной поверхности (рис. 1.11, в); прижимом пластинки через отверстие к упорной и одновременным поджимом к опорной поверхт цостям (рис. 1.11, г). Конструктивных исполнений этих разновидностей чрезвычайно много, подробнее о них можно узнать из последующих глав.

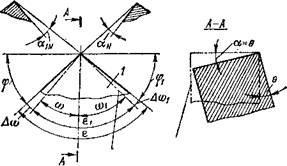

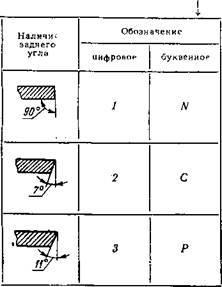

.Общей особенностью конструкции инструмента с неперетачи- ^аемыми пластинками является несоответствие, как правило, углов резания инструмента с углами пластинок. Действительно, для образования задних углов резца с режущей пластинкой 1. (рис. 1.12) без задних углов необходимо эту пластинку повернуть на некоторый угол 0. При этом угол при вершине пластинки в плане е1 изменится на величину, равную сумме углов Д<о и До^, т, е. угол е = єг + Д(о + ДИх, углы aN и a1N примут значения, отличные от угла поворота пластинки 0 (за исключением случая, когда угол в плане ф = 0°), а углы в плане фиф1 также изменят свое значение и будут равны <р = 90° — со + Лео; <рг = 90° — coj + + Acoj.

|

Исходное положение ‘ пластины до поборота Рис. 1.12. Геометрические параметры углов резца в зависимости от положения режущей пластинки |

Значения углов Да» и Дюц aN и alN, а также угла Я, могут быть рассчитаны по формулам:

tg Дм = ,cos е>;

ё tg* g> + cos 0 ’

tg A(0 tgcotO-cosO),

tg2 0>л + COS 0 ‘

tg aN « tg 0 sin со; tg alN «tg 0 sin (Oj;

Sin К = Sin 0 COSO).

Из последних зависимостей видно, что разворот пластинок в корпусе инструмента (державке) целесообразно производить в направлении, перпендикулярном режущей кромке (со = 90°); при этом осдг =0, а X — 0.

Передние углы инструмента у при использовании пластинок со стружколомающими канавками определятся по формуле 7 = = 7о —а, где 7о —передний угол на пластинке (на рис. 1.12 Тб -= 0); а — задний угол инструмента.

При использовании пластинок с задними углами а0 без стружколомающих канавок углы инструмента а будут равны а = = <х0 — 0; у = 0 (0 <0 при повороте пластинки против часовой стрелки, 0 > 0 — при повороте пластинки по часовой стрелке)..

При использовании пластинок с задними углами а0 и сГружко*- ломающими канавками с передним углом у<у углы инструмента будут равны а = а0 — 0; у = y0>4- 0.

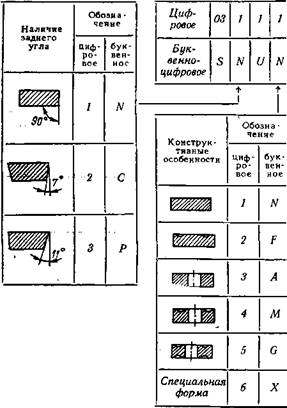

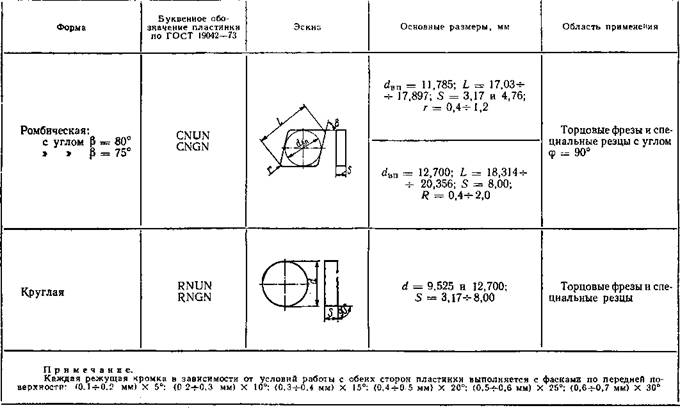

Кроме режущих пластинок неперетачиваемый инструмент содержит элементы крепления пластин: прижимы, винты, опорные пластины и стружколомы (у пластин, не имеющих стружколомающих канавок на передней грани). Назначение прижимов, винтов, стружколомов очевидно. Опорные пластины применяются в качестве подкладки под режущие пластинки для повышения срока службы корпуса инструмента, на котором закрепляется режущая пластинка. Опорные пластинки выполняются из твердых сплавов или закаленных сталей. Режущие пластинки, опорные пластины и стружколомы выпускаются централизованно. Основные формы пластин и стружколомов, а также схема построения их обозначений приводятся на рис. 1.13—1.15 и не требуют дополнительных пояснений.

Режущие пластинки изготовляются централизованно из твердых сплавов и минералокерамики, причем пластинки из мине — ралокерамики выпускаются без отверстия, правильной трехгранной, квадратной, ромбической и круглой форм (табл. 1.3). Степень точности, предельные значения геометрических параметров этих пластинок приводятся на рис. 1.13, а предельные отклонения режущих пластинок из твердых сплавов и минералокерамики, опорных пластин и стружколомов —в табл. 1.4.

Результаты испытаний инструмента, оснащенного пластинками из твердых сплавов и минералокерамики, показывают, что из-за меньшей прочности минералокерамики (аиз < 700 МПа) по сравнению с твердым сплавом (аиз = 1100—2100 МПа) целесообразно использование минералокерамических пластин с большей (до двух раз по сравнению с твердосплавными) толщиной.

Механическое крепление неперетачиваемых режущих пластинок в инструменте позволяет получить значительный экономический эффект от повышения производительности труда за счет повышения скоростей резания, снижения потерь рабочего времени на замену затупившейся режущей кромки, затрат на заточку и переточку инструмента. Действительно, для замены затупившегося лезвия в этой разновидности инструмента достаточно заменить режущую пластинку или повернуть ее на некоторый угол, не снимая инструмента со станка, без каких-либо потерь на заточку инструмента и переналадку станка. При изменении обрабатываемого материала, для которого целесообразно использовать свой инструментальный материал, достаточно установить на корпусе инструмента новую пластинку из соответствующего инструментального материала, без перестановок, замен и переналадок инструмента.

К недостаткам инструментов с механическим креплением неперетачиваемых пластинок относятся: некоторая ограниченность технологических возможностей (перетачиваемые инструменты

|

Предельные значения параметров, мм |

^вн |

6,35—15,875 |

9,525—19,05 |

9,525—25,4 |

7,1—8,5 |

7,93—19,05 |

22—32 |

|

S |

3,18—6,35 |

3,18—7,94 |

4,2—4,8 |

3,18—6,35 |

5; 6 |

||

|

1 |

11—27,5 |

6,5—12,8 |

9,5—25,4 |

8,1—9,8 |

8,1—19,3 |

22,1—32,2 |

|

|

г |

0,4—1,6 |

0,4—1,2 | 0,4—2,5 |

0,2—0,5 |

0,4—1,6 |

4—10 |

||

|

Форма пластинки |

А |

О |

□ |

<0> |

0 |

||

|

Обозначение пластинки |

цифровое |

01 |

02 |

03 |

04 |

05 |

06 |

|

буквенное |

т |

F |

S |

G |

С |

и |

|

|

Предельные значения параметров, мм |

^вн |

25X27 |

14Х 10— 19×10 |

25X18 |

9,525—22,2 |

115,875—22,2 |

9,525—25,4 |

|

6 |

4,8—6,3 |

6 |

3,18—6,35 |

4,76—6,35 |

3,18—6,35 |

||

|

/ |

27,2 |

17—23 |

18,3 |

11,5—16,1 |

9,1—12,8 |

— |

|

|

Т |

6 |

0,5—1,5 |

30 |

0,8—2,0 |

0,8—2,0 | — |

||

|

Форма пластинки |

о |

о |

О |

0 |

о |

||

|

Обозначение пластинки |

цифровое |

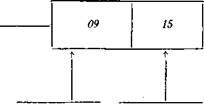

07 |

08 |

09 |

10 | и |

12 |

|

|

буквенное |

W |

К |

L |

Р |

н |

R |

|

|

|

|

Толщина пластинки у мм |

|

|

тг |

|

|

Длина режущей кромки, мм |

|

|

|

н |

|

Степень точности |

Обозна чение |

|

|

Циф ро вое |

бук вен ное |

|

|

Нормаль ная |

1 |

и |

|

Повышен ная |

2 |

м |

|

Высокая |

3 |

G |

|

Особо высокая |

4 |

с |

|

Радиус при вершине у г.10-1, мм |

Рис. 1.13. Схема построения обозначений режущих неперетачиваемых

пластинок:

йвя — диаметр вписанной окружности, мм; s *— толщина пластинки, мм; / — длина режущей кромки, мм; г •-» радиус при вершине, мм

|

Предельные значения параметров, мм |

^вн |

4,9—15,6 |

9,3—18,8 |

8,1—25,2 |

7,7—18,8 |

L = 13,8-г — 18,8 |

9,3—22,0 |

15,6—22,0 |

8,7—25,2 |

|

2,26—4,76 |

3,18—6,35 |

3,18—4,76 |

4,2—4,8 |

3,18—6,35 |

4,76—6,35 |

3,18—6,35 |

|||

|

Т |

0,8—1,6 |

0,8—1,2 |

0,8—2,5 |

0,4—1,6 |

1,0 |

1,2—2,0 |

1,2—1,6 |

— |

|

|

Форма пластинки |

А |

л |

□ |

а |

/Е/ |

о |

О |

О |

|

|

Обозна чение пла стинки |

цифро вое |

70 |

71 |

72 |

73 |

74 |

75 |

76 |

77 |

|

буквен ное |

ОТ |

OF |

OS |

ОС |

ок |

ОР |

ОН |

OR |

|

|

Цифровое |

72 |

1 |

|

Буквенно цифровое |

OS |

N |

|

04 |

|

15 |

|

|

|

Толщина опорной пластинки у мм |

|

|

П редельт значения S — 2,26+1 |

яе 4,35 |

|

Длина кромки режущей пластинки у мм Предельные значения: I = 6,5+27,5 |

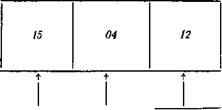

Рис. 1.14. Схема построения обозначений опорных пластинок: dRн — диаметр вписанной окружностл, мм; s — толщина пластинки, мм; г — радиус при вершине, мм

|

|

|

Длина кромки режущи пластинки, мм |

|

Величина уступа, |

позволяют изменять свою геометрию в зависимости от условий обработки, неперетачиваемые —только в пределах имеющихся исполнений пластинок); затрудненный стружкоотвод при креплении пластинок со стороны передней грани (особенно для пластинок без отверстия);.увеличенные габаритные размеры (за счет необходимости размещения крепежных элементов вблизи зоны резания); удорожание инструмента за счет необходимости применения

|

Форма пластинки |

А |

в |

|

|

Обозначение пластинки |

цифровое |

90 |

91 |

|

буквенное |

СТ |

CS |

|

I ПРИМЕР ОБОЗНАЧЕНИЯ ±___ |

|

Цифровое |

91 |

|

Буквенно цифровое |

CS |

|

Предельные значения п = 1,0+ + 4,5 |

|

в |

|

Предельные значения I = 9,5+ +27,5 |

Рис. 1.15. Схема построения обозначений стружколомов

более точных пластинок, более точного изготовления деталей инструмента, влияющих на точность расположения режущих кромок, особенно в многолезвийном инструменте.

Некоторые из приведенных недостатков могут быть устранены доработкой выпускаемых централизованно пластин, например образованием требуемых задних и передних углов на пластинку, стружколомающих канавок требуемой формы и т. д,

|

Пластинки из режущей керамики (по ТУ48-19-65—73) Таблица 1.3

|

|

Продолжение табл. 1.3

|

Таблица 1.4

Предельные отклонения неперетачиваемых режущих пластииок, опорных пластинок и стружколомов, мм

|

Режущие пластины степеней точности |

|

Опорны* пластины |

|

Стружко ломы |

|

Параметр |

|

G. |

|

М |

|

Диаметр вписанной окружности dBn, мм: 6,35—9,525 10,00—18,00 19,00—27,00 Толщина пластинки 5, мм: без стружечных канавок со стружечными канав* хами Радиус при вершине г, мм Угол при вершине, Задний угол, Неперпендику — лярность боковых поверхностей к опорной, не более, …’ Непараллель — иость опорных поверхностей, не более, мм Вогнутость/вы — ‘пуклость опорных поверхностей, не более, мм Выпуклость/во- гпутость боковых поверхностей, не •более, мм |

|

±0,13 ±0,18 ±0,18 (±0,25) |

|

±0,05 ±0,08 ±0,1 |

|

±0,025 |

|

—0,3 |

|

L ± 0,1 |

|

±0,13 |

|

±0,03 |

|

±0,13 |

|

±0,20 ±0,1 ±30 -1 |

|

±0,1 |

|

±15 |

|

±0,5 115 0,025 0,015/0,005 |

|

±30 |

|

±30 |

|

±30 |

|

0,01 |

0,08 |

|

0,01 |

0,08 |

|

0,025 0,05 |

|

0,025 0,025т |

Примечание.

В скобках указаны значения отклонений для пластинок из минералокерами — ки, если они отличаются от значений для твердосплавных пластинок.

При второй разновидности крепление режущих элементов к корпусу осуществляется при помощи различных замков, рифлений, клиновых соединений. Выбор того или иного вида соединения зависит от инструмента и эксплуатационных требований к нему.

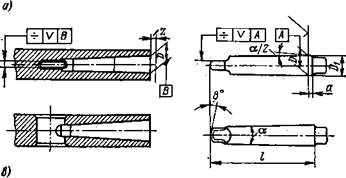

Корпус (державка). Закрепление инструмента при его изготовлении и Эксплуатации осуществляется при помощи корпуса, к которому прикрепляется рабочая (режущая) часть инструмента. В некоторых инструментах корпус и рабочая часть инструмента выполняются заодно (например, в цельном концевом инструменте) и понятие корпус при этом может носить лишь условный характер. В этом случае стандартами устанавливаются два элемента, из которых состоит инструмент: рабочая часть и хвостовик. Закрепление инструмента на станках осуществляется с помощью хвостовиков цилиндрической, конической или прямоугольной формы, цилиндрических или конических отверстий корпуса.

Цилиндрический хвостовик — один из наиболее распространенных видов присоединительной части, обладает рядом положительных свойств — технологичностью изготовления, простотой, возможностью точного исполнения, возможностью регулирования осевого положения инструмента при его закреплении (для уменьшения вылета инструмента там, где это необходимо). Диаметр цилиндрических хвостовиков может быть равен, больше или меньше диаметра рабочей части инструмента. Рекомендуемый ряд диаметров хвостовиков инструмента приведен в стандартах СЭВ 150 —75 и СЭВ 151—75 в диапазоне от 1,12 до 160 мм. Допуски на диаметр хвостовика в соответствии с этим стандартом h9 f8 или hll. Передача крутящего момента от шпинделя станка к инструменту осуществляется за счет сил трения между цилиндрической поверхностью хвостовика и зажимными элементами станка.

Для увеличения крутящего момента, передаваемого хвостовиком, на его конце выполняют квадрат или поводок. Размеры квадратов регламентированы стандартом СЭВ 150—75 и для приведенного диапазона диаметров хвостовиков имеют размеры: сторона квадрата 0,9—80,0 мм, длина квадрата 4—75 мм. Допуски на размер стороны квадрата: hll — на номинальный размер стороны, hl2 — включая погрешность формы.

Размеры поводков инструмента регламентированы стандартом СЭВ 198—75.

Конические хвостовики выполняются обычно в виде конусов Морзе. Размеры конусов (рис. 1.16) приведены в табл. 1.5, составленной на основании стандарта СЭВ 147—75. Конусы инструмента изготовляются с допусками по АТ8 (ГОСТ 2848—75). Конический хвостовик выполняется с лапкой (рис. 1.16, б) или без лапки (рис. 1.16, г). В последнем случае он имеет резьбовое отверстие. Конус служит для закрепления и базирования инструмента, для передачи осевой силы и крутящего момента. Лапка слу

жит для съема инструмента со станка и не должна нагружаться во время работы. Момент, передаваемый конусом, определяется по формуле

где (г — коэффициент трения (|л ж 0,1); Д<* — погрешность изготовления конуса (Да’ « 10′)*

Таблица 1,5

|

Основные размеры (мм) конусов Морзе (см. рис. 1.16)

|

|

6) Основная плоскость |

|

в) Ос йодная плоскость |

|

|

|

їв |

|

If |

Рис. 1.16. Конуса Морзе: а, в — конические отверстия; б, г — хвостовики

При сверлении можно принимать Мкр/Рос = 0,12 dCB.

Большинство концевых инструментов на обоих торцах имеют центровые отверстия, выполняемые в соответствии с требованиями ГОСТ 14034—74; мелкоразмерный инструмент имеет наружные центры. Основные формы центровых отверстий, используемых в инструменте, приведены на рис, 1.17» Размеры отверстий

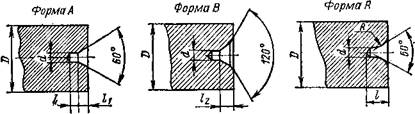

формы A: D =2-f-360 мм; d =0,5-7-25 мм, *=0,8-г32 мм; отверстий формы В: D и d — те же, что и для формы А, /а = 1,07-г — ч-27 мм; отверстий формы R: D =2-f-100 мм; d =0,5-г 10 мм; Іцяп = 1,3-22,5 мм. Форма А применяется в тех случаях, когда необходимость в центровом отверстии после обработки отпадает, форма В — когда центровые отверстия используются не только при изготовлении инструмента, но и при его переточках и эксплуатации. Фаска с углом 120° при этой форме предохраняет коническое отверстие (60°) от забоин и повреждений. Форма R применяется для инструмента повышенной точности, обеспечивает наиболее точное его базирование при обработке и переточках.

|

Рис. 1.17. Формы центровых отверстий инструмента |

Размеры сечений хвостовой части резцов должны соответствовать размерному ряду, предусмотренному стандартом СЭВ 153—75. Круглые хвостовики резцов должны находиться в диапазоне диаметров 4—80 мм, квадратные — в диапазоне сечений 4X4—80X Х80 мм, прямоугольные при соотношении сторон 1,25—от 6×5 —до 80×63 мм, при соотношении сторон — 1,6 —от 6X4 до 80×50 мм, при соотношении сторон 2,0 —от 6×3 до 80X Х40 мм.

Насадной инструмент закрепляется на станке с помощью оправок, или непосредственно на шпинделе станка. Передача крутящего момента осуществляется с помощью шпонки на оправке и шпоночного паза в отверстии инструмента, в который входит оправка, или торцовой шпонки на оправке и торцового шпоночного паза на инструменте.

Конструкции инструмента со шпоночным пазом в огверстии достаточно просты, технологичны, надежны. Недостатком такого крепления является ослабление корпуса инструмента продольным шпоночным пазом, создание концентраторов напряжения, что для упрочнения корпуса требует увеличения габаритов (диаметра) инструмента.

Торцовый шпоночный паз лишен этого недостатка, но он менее технологичен из-за наличия зазоров между торцовой шпонкой и пазом менее виброустойчив. Размеры шпоночных пазов регламентируются требованиями стандарта СЭВ 152—75 (для отверстий диаметром 8—100 мм ширина шпонки равна 2—25 мм); допуски на шпоночные пазы в соответствии с этим же стандартом по С//, шпонки — по h9. Размеры торцовых пазов регламентируются также требованиями стандарта СЭВ 152—75, ширина паза на торце инструмента равна 3—20 мм, размер выступа на оправке равен 3,3—20,5 мм, т. е. выступ оправки входит в паз инструмента с зазором.

Кроме шпоночных соединений достаточное распространение, особенно при фрезеровании, получили бесшпоночные соединения. Корпус инструмента в этом случае имеет посадочное отверстие цилиндрической или конической формы (конусность 7 : 24), а также отверстия под крепежные болты или выточки с рабочей стороны корпуса для крепежных элементов. Бесшпоночные соединения в настоящее время применяются только на некоторых видах инструмента; Для большинства же инструментов применяются соединения со шпонкой. В частности, для фаз торцовых, насадных диаметром 40—630 мм стандартом СЭВ 200—75 предусмотрено выполнение торцовых шпоночных пазов в соответствии со стандартом СЭВ 152—75.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике