Под резанием понимается процесс пластического деформирования и удаления слоя металла под действием клинообразного твердого тела — инструмента. Для осуществления процесса резания необходимо, во-первых, чтобы обрабатываемое изделие и инструмент перемещались друг относительно друга и, во-вторых, чтобы твердость режущего клина превосходила твердость обрабатываемого материала. Первое условие очевидно, второе является необходимым, но не достаточным условием осуществления процесса резания [1].

Относительное перемещение инструмента и обрабатываемого изделия складывается из двух движений — главного движения, определяющего скорость резания, и вспомогательного движения — движения подачи, обеспечивающего постоянство протекания процесса резания.

Скорость резания оказывает влияние на производительность обработки, на мощность резания, на тепловой баланс в зоне резания. Действительно, производительность обработки, зависящая от объема снятой стружки в единицу времени, будет тем больше,

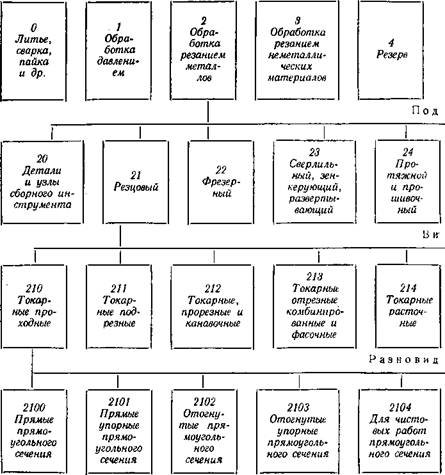

|

Рис. 1.1. Классифи |

чем больше скорость съема стружки. Зависимость между скоростью резания и мощностью резания очевидна, так как последняя определяется произведением силы резания на скорость (или крутящего момента на угловую скорость). Влияние скорости резания на тепловой баланс в зоне резания определяется через мощность резания, через силы трения между стружкой и передней поверхностью инструмента, между обработанной поверхностью и задней поверхностью инструмента и т. д. С увеличением скорости резания температура в зоне резания возрастает, и возрастают температура обрабатываемой поверхности и температура инструмента. Обрабатываемая поверхность при нагреве разупрочняется, но при этом

|

нация инструмента |

твердость режущих кромок стального режущего инструмента также снижается. Температура нагрева, при которой режущие кромки инструмента теряют свою стойкость, для различных > инч етрументальных материалов неодинакова. Поэтому для каждого вида инструментального материала существует своя область дот пустимых температур нагрева, а значит и область допустимых значений скоростей резания, превышение которых недопустимо» Сильное влияние скорости на температуру, а через нее и на стойкость инструмента обусловило тот общепризнанный порядок определения режимов резания, по которому скорость резания выбирается после выбора значений глубины резания и подачи*

в меньшей степени влияющих на температуру нагрева режущего инструмента.

Подача, так же как и скорость резания, влияет на производительность обработки, сечение среза, силу и мощность резания, температуру в зоне резания. С увеличением подачи вырастает сечение среза, температура в зоне резания, но снижается удельная работа сил резания (работа, отнесенная к единице сечения срезаемого слоя). Силы резания и температура в зоне резания с увеличением подачи возрастают с меньшей интенсивностью, чем при увеличении скорости. Последнее свидетельствует о том, что следует стремиться увеличивать до возможных, с точки зрения технологии, значений подачу, компенсируя возрастание температуры резания и снижение стойкости инструмента рациональным выбором скорости резания.

|

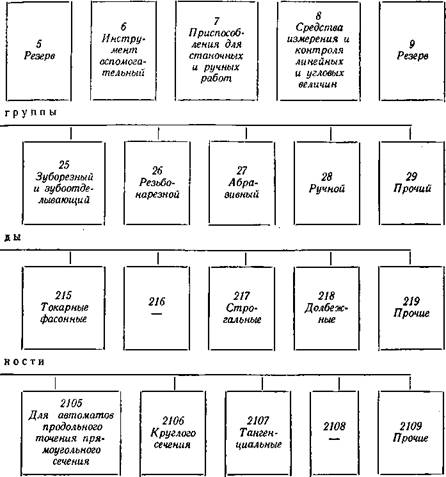

Рис. 1.2. Сечение среза при точении (а) и силы, возникающие при резании (б) |

Поверхность, которая образуется на заготовке режущей кромкой инструмента, называется поверхностью резания. Поверхность, которая образуется в результате отделения срезаемого слоя, называется обработанной, а поверхность, которая будет срезаться при резании, — обрабатываемой поверхностью. Сечение срезаемого слоя определяется глубиной резания и подачей. Под глубиной резания t понимается расстояние между обрабатываемой и обработанной поверхностями в направлении, перпендикулярном последней. Под подачей s понимается перемещение режущей кромки в единицу времени, обычно она измеряется в мм/мин (sM). Иногда для расчета нагрузки на режущую кромку определяют подачу, приходящуюся на режущую кромку за один оборот изделия (при точении) или на один зуб; при этом под подачей понимается перемещение, приходящееся на один оборот изделия (s0) или один зуб инструмента (sj.

Площадь поперечного сечения срезаемого слоя (рис. 1.2, а — заштрихованная область) может быть определена глубиной резания і и подачей s или толщиной срезаемого слоя а и ее шириной b. Под шириной срезаемого слоя b понимается расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении образующей поверхности резания. Под толщиной срезаемого слоя а понимается расстояние между двумя последовательными положениями образующей поверхности резания за один оборот изделия или поворот на один зуб инструмента, измеренное в направлении, нормальном к образующей поверхности резания

а = s sin ф; b = //sin ф,

где ф — угол наклона образующей поверхности резания к направлению подачи.

С достаточной для практического использования точностью площадь поперечного сечения срезаемого слоя (мм2) может быть вычислена по формуле

f = st = ab.

Эта зависимость справедлива для установившегося процесса резания. В действительности же процесс обработки каждой поверхности состоит из этапов: врезания, установившегося резания, выхода инструмента за пределы обрабатываемой поверхности. Для этапов врезания и выхода поперечное сечение срезаемого слоя будет переменным, что необходимо учитывать при расчетах инструмента. В книге будет рассматриваться установившийся процесс резания, однако нельзя забывать и о наличии двух других этапов. В процессе обработки подача может оставаться постоянной, а может и изменяться (сознательно или в результате колебаний). В последнем случае толщина, ширина и сечение срезаемого слоя будут изменяться и формулы, приведенные выше, могут быть использованы только при подстановке средних значений входящих в них составляющих.

Силы, возникающие при резании, обычно приводят к трем составляющим, направленным по осям Х> Y и Z (рис. 1.2, б), где Р2 — тангенциальная составляющая, определяющая мощность привода главного двигателя станка; Ру — радиальная составляющая; Рх — осевая составляющая, определяющая мощность привода подачи.

Составляющие сил резания для каждого вида инструмента (в Н) приводятся в нормативах [33] или подсчитываются по формулам:

Рг = kztXPz&Pz, Рх = kxt*PxSyPx

РУ = kyfPyS^Py]

где kz kx ky —комплексные коэффициенты, отражающие влияние обрабатываемого материала, геометрии инструмента, условий обработки и т. д.

Силу Рг иногда рассчитывают через удельную силу резания (ks), приходящуюся на единицу площади срезаемого слоя (мм2). В этом случае в зависимость Р2 = / (ks) входят не параметры режимов резания, а толщина и ширина снимаемого слоя*

Тогда

Рг = Ьа1~%,

где г — показатель степени, определяемый по табл. 1.1.

|

Таблица 1.1 Значения удельной силы резания ks показателя степени г и множителя а1~г для некоторых условий резания [61]

|

Мощность, затрачиваемая на снятие слоя металла со скоростью резания v (в м/мин), может быть приближенно рассчитана по формуле

N^ = Pzv! (60. 10,20),

где Л^зф — эффективная мощность резания, кВт.

При назначании режимов резания по нормативам мощность Л^эф также устанавливается в соответствии с нормативами и должна быть сопоставлена с мощностью привода главного движения, указанной в паспорте станка. При этом следует учитывать, что мощность, приводимая в паспорте, расходуется не только на резание, но и на преодоление потерь на трение в кинематической цепи привода главного движения, на сообщение инструменту (или обрабатываемому изделию) движения подачи (в станках с единым двигателем главного движения и подачи —в сверлильных станках, ряде токарных и расточных станков и т. д.). Поэтому паспортную мощность привода необходимо уменьшить на величину указанных потерь, т. е.

|

1 |

^рез = (N— Л/п)!1 — NK. K,

где Мрез — мощность, расходуемая приводом станка на резание, кВт; N — паспортная мощность, кВт; Nn — мощность, расходуемая на подачу (для станков с единым приводом); для станков с раздельным приводом значение Nn в формуле с достаточным для практических расчетов запасом принимается равным JVn<l/10 N; Nx. х — мощность холостого хода для каждого вида станка (определяется расчетным путем или замером мощности непосредственно на станке); т) —к. п. д. (в зависимости от вида станка может принимать значения от 0,8 до 0,5).

Рассчитанное по приведенной формуле значение Npe3 должно быть больше или равно Л/эф. Проверке необходимо подвергать и привод подачи, так как при некоторых видах работ (сверление) осевые составляющие принимают достаточно большое значение.

Обработанный металл удаляется из зоны резания путем отделения стружки. Стружка бывает: элементная в виде отдельных не соединенных между собой элементов; скалывания (суставчатая) в виде ленты, гладкой со стороны, контактирующей с клином, и с зазубринами с другой стороны; сливной, не имеющей заметных следов зазубрин; надлома. Вид стружки зависит от свойств обрабатываемого материала, геометрии режущего клина, режимов резания. Размеры сечения стружки определяются из соотношения

L/Lc = acbj(ab) « aja,

где L —путь, пройденный резцом, мм; Lc —длина стружки, mmj ас и Ьс —толщина и ширина сечения стружки, мм.

Отношение LILC = — коэффициент продольной усадки

стружки; отношение aja = £а — коэффициент утолщения стружки.

Значения коэффициентов £„ и С/ зависят от обрабатываемого материала, сил трения на передней поверхности клина, температуры в зоне резания, геометрии клина и режимов обработки. На усадку оказывают заметное влияние смазочно-охлаждающие жидкости, которые помимо снижения температуры в зоне резания снижают силы трения на передней грани, препятствуют адгезии.

Коэффициент продольной усадки стружки оказывает влияние на силы резания. Это влияние характеризуется формулой [50]

Рг = aB/sЈ”[sin 6 + cos б — k (sina — ц2 cos a)],

где 6 — угол резания; — коэффициент трения стружки о переднюю поверхность; ц2 — коэффициент трения стружки на задней поверхности; п—показатель степени политропы сжатия (п *= =?= 1,25); k —отношение силы, действующей на заднюю грань, к силе, действующей на переднюю грань.

Поток стружки, отделяемой при резании металла, представляет опасность для окружающих, особенно опасна сливная и суставчатая стружки, так как при резании вязких материалов вта стружка в виде сплошной или завитой ленты наматывается на обрабатываемое изделие, инструмент и другие подвижные части.

Поэтому при разработке конструкции инструментов и станков предпринимаются меры для дробления и завивания стружки. Дробление стружки необходимо еще и для облегчения ее отвода из зоны резания потоком смазочно-охлаждающей жидкости.

Способы дробления стружки различны: ^.кинематические способы, когда резание производится с прерывистой подачей за счет принудительных или автоколебаний; за счет геометрии инструмента путем создания на его передних гранях стружколомающих уступов, применения накладных стружколомателей; создание экранов; применение высоконапорного охлаждения с прерывистым или пульсирующим потоком охлаждающей среды. Способствует стружкодроблению и охлаждение обрабатываемых изделий до отрицательных температур, повышающих хрупкость материала изделия.

Для отвода стружки из зоны резания, особенно при обработке отверстий, большое значение имеют как форма, так и размеры стружек. С целью создания эффективных способов отвода стружки разработана классификация стружек [9].

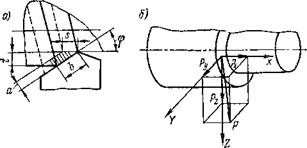

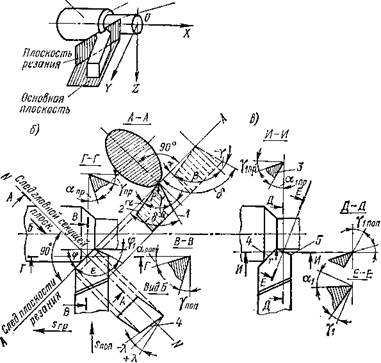

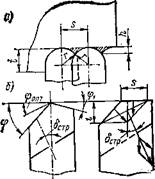

Эффективность резания во многом зависит от геометрических параметров режущей части. Наиболее полно и понятно элементы режущего клина могут быть представлены на примере резца (рис. 1.3). В других видах инструмента эти элементы имеются в менее явном виде, однако не представляет труда и в них обнаружить все элементы клина резца.

Как видно из рисунка (рис. 1.3, б и в), режущая часть (клин) образуется передней У, главной 2 и вспомогательной 3 задними поверхностями. Главная режущая кромка 4 образуется при пересечении передней и главной задней поверхностей, вспомогательная режущая кромка 5 — при пересечении передней и вспомогательной задней поверхностей. Переход от главной к вспомогательной режущим кромкам оформляется в виде радиуса г, называемого радиусом при вершине резца. Переход от передней к задней грани в действительности представляется не кромкой, а цилиндрической поверхностью с некоторым радиусом р, называемым радиусом скруглення режущей кромки. Иногда, особенно при изготовлении резцов из хрупких материалов, таких, как твердые сплавы, мине — ралокерамика, синтетические сверхтвердые материалы, переход от передней к задней поверхностям выполняют с небольшой фаской, наклоненной к передней поверхности под некоторым (от —10 до —45°) углом.

Геометрические параметры клина (углы заточки) приводятся в статике, т. е. без учета траектории движения при резании (без учета движения подачи). В большинстве случаев это оправдано из-за незначительной разницы между кинематическими (с учетом движения подачи) и статическими значениями углов. Там, где эта разница существенна (например, в резьбообразующем инструменте), при рассмотрении конструкций инструмента ее влияние должно быть учтено.

В процессе резания возможно возникновение вибраций, при этом траектория движения режущей кромки будет значительно отличаться от траектории при спокойном резании. Из-за этого и углы при резании не будут равными статическим значениям, а их отличие при этом может быть значительным и должно учитываться при эксплуатации инструмента.

Углы режущего клина определяют относительно двух координатных плоскостей — плоскости резания (плоскость, касательная

в данной точке к по-

о). Обрабатываемая Поверхность Обработанная веохности резания) й

|

<Х’1П0П |

|

Рис. 1.3. Взаимное расположение резца и обрабатываемого изделия (а) и геометрические параметры режущей части резца (б и в) |

|

|

повертеть резания поверхность ос|;овной плоскости

(плоскость, параллельная направлению продольной и поперечной подачам). Углы резания каждой точки режущей кромки определяют в

главной секущей плоскости N — N, проходящей через данную точку и перпендикулярной проекции главной режущей кромки на основную плоскость. Передний угол у — угол между касательной к передней поверхности резца в данной точке режущей кромки и основной плоскостью. Угол резания 8 — угол между касательной к передней поверхности в данной точке и плоскостью резания. Главный задний угол а —угол между плоскостью резания и касательной к задней поверхности в данной точке режущей кромки. Угол заострения р — угол между касательными к пёред-

ней и задней поверхностям. Соотношения между углами а, р, Y, б следующие:

а + р + у = б°; 6 + у = 90°; а + р = 90°.

Главный угол в плане ф — угол между направлением подачи и проекцией главной режущей кромки на основную плоскость.

Геометрические параметры на вспомогательной режущей кромке определяются во вспомогательной секущей плоскости Е —Еу проходящей через точку, в которой определяются углы. Вспомогательный передний угол — угол между касательной к передней поверхности и плоскостью, проходящей через вспомогательную режущую кромку параллельно основной. Вспомогательный задний угол <хг — угол между касательной к задней поверхности и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. Вспомогательный угол в плане фх — угол между направлением подачи и проекцией вспомогательной режущей кромки на основную плоскость. Угол при вершине в плане е — угол между проекциями главной и вспомогательной режущей кромок на основную плоскость. Углы ф, фь є связаны следующей зависимостью:

Ф + Фі + 8 = 180°.

Угол наклона главной режущей кромки К — угол, образованный главной режущей кромкой и основной плоскостью. Этот угол измеряют в плоскости резания и считают положительным, если вершина режущего инструмента является наинизшей точкой режущей кромки относительно основной поверхности, отрицательным, если вершина резца является наивысшей точкой, и нулевым, если все точки режущей кромки находятся на одном расстоянии от ОСНОВНОЙ плоскости. При криволинейной режущей кромке углом наклона будет угол наклона касательной в каждой точке кромки к основной плоскости; для каждой точки криволинейной кромки он будет различен. Для некоторых видов инструмента вместо угла наклона 1 удобней оперировать углом ^ — углом между основной плоскостью и проекцией вспомогательной режущей кромки на плоскость YOZ.

При проектировании и изготовлении инструмента кроме углов в нормальном сечении бывает целесообразно пользоваться углами в продольном (плоскость YOZ) или поперечном (плоскость XOZ) сечении (см. рис. 1.3). Связь между этими и основными углами определяют следующие зависимости:

tg YnP — cos <р tg у — sin <p tg

tg Ynon — sin ф tg Y + cos <p tg K;

tg y = tg Ynon sm Ф + tg Ynp cos Ф!

tg X = tg Ynon cos ф — tg Ynp sin <p;

ctg afip = ctg a sin <p — tg К sin <p;

ctg апоп = ctg a sin <p + tg X cos <p; ctg а = ctg anp cos ф — f ctg anon sin ф; tg X = ctg an0„ cos a — ctg ocnp sin ф.

Параметры режущей призмы в значительной мере определяют усилия, действующие в процессе резания, качество обработанной поверхности, прочность и стойкость инструмента, направление отвода стружки при ее отделении.

|

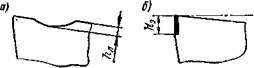

Рис. 1.4. Схема образования остаточных гребешков (а) и направление схода стружки при резании (б) |

Угол в плане ф определяет соотношение между силами Рк и Ру Рх = Р sin ф Ру = Р cos ф (Р — равнодействующая сил Рх и Руу нормальная к поверхности резания); углы у, а и радиус скруглення режущей кромки определяют соотношение сил, действующих на передней и задней поверхностях.

Радиус скруглення и радиус при вершине, так же как углы ф, а и у, оказывают большое влияние на качество обработанной поверхности, на действительную площадь среза, на стойкость инструмента. Для достижения наибольшей эффективности при использовании инструмента следует иметь в виду, что относительно большие радиусы допустимы при большой жесткости системы СПИД; на нежестких станках они вызывают вибрации и преждевременный выход инструмента из строя; при большом радиусе при вершине образуется большое количество тонкой стружки, которая, попадая под заднюю грань резца, ухудшает качество поверхности. При чистовых работах радиус при вершине оказывает непосредственное влияние на качество обработанной поверхности.

На рис. 1.4, а приведена схема образования остаточных гребешков на обрабатываемой поверхности. Высота гребешков h определяется по формуле

h^r-Vrt-s2/*,

где г — радиус при вершине резца; s — подача, причем 2г > > S > Г.

При s > г

h = sf (ctg ф + ctg фх).

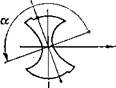

Качество обработанной поверхности зависит также и от направления схода стружки (рис. 1.4, б). При свободном резании направление схода стружки определяется углом бсхр = фопт [91, причем

te б — tff to — sln V + cos ф tg к Uc»p ё 4,0111 — cos ф tg V —. Sin ф tg *, * .;

Анализ формулы показывает, что с увеличением угла наклона режущей кромки —Х угол 8 возрастает и стружка направляется к обработанной поверхности, при увеличении же угла наклона —% стружка направляется к обрабатываемой поверхности. Эта закономерность используется при проектировании и эксплуатации инструмента, особенно инструмента для обработки глухих отверстий, когда стружку необходимо отводить в сторону обработанной (+Я) поверхности. При обработке сквозных отверстий стружка направляется вперед—в сторону обрабатываемой (—X) поверхности.

Резание — процесс, в котором происходит взаимный съем металла: режущий инструмент снимает стружку с обрабатываемого материала, а обрабатываемый материал снимает частицы с поверхности режущего инструмента. Объем снятой стружки (дм3/мин; мм3/мин) определяют по формуле

Остр = /0/1000 или QCT р = S/7106,

где F — площадь поперечного сечения, удаляемая при обработке, мм2.

Объем снимаемого с инструмента стружкой слоя невелик, однако это металл с самых нагруженных участков передней и задней годней, и он определяет критическое состояние лезвий инструмента ь процессе резания. Критическое потому, что износ инструмента рассматривается только до момента, после которого инструмент становится неработоспособным (в отличие от технологических критериев: ухудшение шероховатости или точности обрабатываемой поверхности, достижение заданной стойкости). Потеря работоспособности может происходить в результате износа по передней поверхности (лункообразный износ), износа по задней поверхности, скруглення режущих кромок, «смазывания» режущих кромок или отдельных их участков, пластической деформации режущего клина.

Износ по передней поверхности вследствие трения стружки о поверхность происходит при обработке вязких материалов с большой скоростью резания и при снятии больших припусков, износ по задней поверхности — при обработке хрупких металлов (стружка надлома при этом не создает значительной нагрузки на переднюю поверхность), чистовой обработке сталей и сплавов. Одновременный износ по передней и задней поверхностям происходит при обработке сталей, склонных к наклепу. Закругляются кромки при чистовой обработке аустенитных сталей, пластмасс и других материалов с повышенными абразивными свойствами. «Смазывание» кромок осуществляется при чистовой обработке с очень тонкими стружками на больших скоростях резания.

Пластическое разрушение имеет место при резании инструментом из инструментальных сталей и твердых сплавов в условиях повышенных скоростей резания.

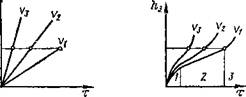

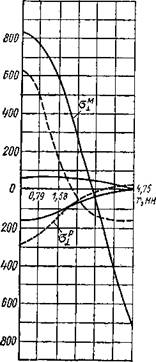

Износ инструмента по передней поверхности в виде лунки Лл выражается приведенной на рис. 1.5, а линейной зависимостью и является типичным при обработке пластичных материалов при нормальном тепловом режиме и нормальном уровне подач. Причинами износа инструмента по передней поверхности являются: абразивный износ при трении стружки о переднюю поверхность, адгезия (приварка частиц стружки к передней поверхности и последующее ее удаление вместе с частицами, вырванными с передней поверхности, потоком стружки), диффузионный или химический износ. Износоустойчивость при абразивном износе может характеризоваться твердостью инструментального материала.

|

Vt<Vz<Vj. |

|

Vf<V2<Vs

Рис. 1.5. Зависимости износа резца от времени резания |

Износоустойчивость при диффузионном износе зависит от инертности пары инструментального материала к материалу изделия и пропорциональна толщине диффузионного слоя в стружке, определяемой температурой в зоне резания. При низких и средних скоростях резания, когда температура в контактных слоях относительно невысока, скорость диффузии практически равна нулю и износ определяется абразивными и адгезионными процессами. При повышении температуры в зоне контакта до 900—950 °С скорость диффузии возрастает и износ определяется процессами диффузии. Очевидно, что диффузионному износу подвержены инструменты, материал рабочей части которых сохраняет режущие свойства при таких высоких температурах (твердый сплав, мине — ралокерамика, сверхтвердые материалы). Износ инструмента по задней поверхности в зависимости от времени резания характеризуется кривыми, приведенными на рис. 1.5, б, где h3 —ширина изношенной контактной площадки на задней поверхности. На кривой выделяют три зоны: 1 —зону приработки; 2 —зону нормального износа и 3 — зону катастрофического износа. Зависимость стойкости Т от скорости v на участке нормального износа может быть выражена формулой

v = CJTm,

где Cv — коэффициент, зависящий от обрабатываемого материала, режимов резания, геометрии инструмента; m — показатель относительной стойкости.

В двойных логарифмических координатах она выражается прямолинейной зависимостью.

Причинами износа инструмента по задней поверхности при относительно невысоких температурах являются абразивный износ, а при повышенных температурах в контактной зоне—диффузионные процессы на поверхности резания. Последние имеют место у твердосплавного инструмента, инструмента из минерало- керамики и сверхтвердых материалов. Кривая износа ha~~t может быть использована для прогнозирования износа при испытаниях инструмента; пример такого прогнозирования будет рассмотрен ниже.

Кроме износа в процессе резания на поверхностях инструмента наблюдаются выкрашивание, сколы, местные сколы [б], пластическое деформирование и разрушение режущей части. Выкрашивание и сколы режущих кромок —следствие зарождения, развития трещин и хрупкого разрушения кромок обычно имеют место у твердосплавного инструмента, инструмента из минералокера — мйки и сверхтвердых материалов. Выкрашивание происходит даже при малых толщинах среза, при низких и средних скоростях резания и в малой степени зависит от формы режущей части инструмента, а скалывание — при предельных толщинах среза. К хрупкому разрушению относятся также местные сколы вдоль задней поверхности, захватывающие участки передней поверхности в пределах зоны ее контакта со стружкой. Они наступают при относительно высоких скоростях резания и подачах на зуб, значительно меньших предельных подач и наблюдаются в основном при фрезеровании. Выкрашивание — внутриконтактный вид разрушения — сводится к отделению мелких частиц инструментального материала, проявляется в виде изломов и вырывов различной глубины на передней и задней поверхностях и связано с поверхностными дефектами, неоднородностью структуры, остаточными напряжениями инструментального материала.

Скалывание захватывает значительные участки режущей части, распространяющиеся на переднюю и заднюю грань за пределами контактной зоны.

‘; Для пары материал инструмента — материал обрабатываемого изделия параметрами, определяющими прочность клина при скалывании, являются: угол заострения, передний угол, угол в плане режущей кромки, толщина среза. На потерю прочности режущей кромки значительное влияние оказывает ее износ. При лунко, образном износе действительные углы заострения уменьшакж^ ослабляется и прочность кромки. Пластическое разрушение режу: щей части происходит при предельных скоростях резания (для данной пары инструмент —обрабатываемое изделие) —скоростях, при которых инструментальный материал теряет свое свойство сопротивляться пластическому сдвигу. Предельными скоростями резания при обработке сталей средней твердости резцами из углеродистой стали марки У8 является скорость v = 15—20 м/мин, резцами из быстрорежущей стали — v = 80—120 м/мин, резцами, оснащенными твердым сплавом, —v = 600-f-1000 м/мин. При обработке труднообрабатываемых материалов эти скорости значительно снижаются.

В процессе резания со сверхтонкими стружками (s ** 0,015-г — ч-0,02 мм/об) и с высокими скоростями резания наблюдается «смазывание» режущей кромки или вершины инструмента («тепловое затупление»). Это затупление, объясняемое воздействием температуры и трения, характеризуется быстрой потерей прочности лезвия инструмента из быстрорежущих сталей и менее резкой потерей прочности лезвия инструмента из твердых сплавов.

Знание особенностей процесса резания и наиболее часто встречающихся видов разрушения режущих кромок позволяет разработать и использовать при эксплуатации инструмента методы борьбы с ними. Эти методы можно свести к двум основным группам:

1) использование рациональных режимов обработки на основе рекомендаций, приводимых в нормативах резания, и уточнения их в зависимости от условий обработки.

2) использование современных методов расчета инструмента.

С точки зрения эксплуатации инструмента критериями рациональности должны быть экономические критерии, в зависимости от которых выбираются режимы обработки и критерии затупления инструмента [2].

Из установленных видов разрушения режущей части: износа по задней и передней поверхностям, выкрашивания, сколов, пластической деформации, последние два устраняются при соответствующих условиях эксплуатации и надлежащем оформлении режущего клина-. Наличие сколов и участков с пластически деформированными кромками приводит к полной потере инструментом работоспособности и необходимости его замены.

Износ и выкрашивания при эксплуатации инструмента допустимы в определенных пределах; предельные значения износа и выкрашивания зависят от режимов резания, стоимости заточки (переточки) кромок после их затупления (достижения предельны^ значений); стоимости эксплуатации оборудования и других видов эксплуатационных затрат. Действительно, чем больше изцос,

тем больше стойкость инструмента, больше съем продукции со станка. С другой стороны, чем больше изнсс, тем больше дефектный участок на режущих кромках, тем больше материала надо удалить с инструмента при его переточках для устранения дефектного слоя, тем больше стоимость переточки, больше стоимость восстановленного инструмента и затраты на инструмент. Что выгодней — надо рассчитать в каждом случае. Допустимый износ инструмента —это трудно контролируемый параметр. Практически определять износ непрерывно в процессе обработки в большинстве случаев невозможно, поэтому на практике пользуются другими критериями износа: вибрациями инструмента или станка, изменением цвета стружки, принудительной сменой инструмента через заданный промежуток времени его эксплуатации, ухудшением точности и качества обработанной поверхности, появлением на ней отдельных блестящих полосок, повышением усилий резания, повышением температуры обрабатываемого изделия или инструмента. Все эти практические критерии (за исключением технологических — ухудшения качества и точности поверхности) тесно связаны с физическими процессами износа.

Появление вибраций, повышение температуры и другие явления наблюдаются при достижении износа, близкого к критическому, при повышении которого происходит катастрофический износ, возможны поломка или сколы режущей части инструмента. Допустимый износ зависит от скорости резания: при больших скоростях он меньше, при малых — больше. Для инструмента общего назначения допустимый износ задается нормативами. Соблюдение при эксплуатации нормативных требований по износу снижает вероятность появления другого вида разрушения — скола. В автоматизированном производстве практикуется вместо задания определенного износа замена инструмента через заданный период стойкости, измеряемый числом отработанных циклов, числом обработанных изделий, пройденным путем, временем работы. Принудительная смена инструмента предотвращает возможность выхода инструмента или станка из строя в процессе резания в результате поломок и сколов.

Время, в течение которого инструмент работает до достижения заданного критерия, определяет его стойкость и эффективность. При некоторых работах удобней выражать стойкость не во времени, а в длине пути, пройденного инструментом, или в числе обработанных изделий. Эти критерии целесообразно применять и при обработке труднообрабатываемых материалов, для которых стойкость, выраженная во времени работы, не всегда правильно отражает эффективность инструмента.

Устранению сколов, поломок инструмента во многом способствует выбор параметров режущего клина, жесткость и прочность корпуса, зажимной части инструмента при его проектировании. Выбор рациональных размеров инструмента достигается расчетом его параметров.

Современный инструмент должен быть, с одной стороны, достаточно прочным, а с другой стороны, неметаллоемким. В каждом виде инструмента можно выделить четыре элемента, которые должны подвергаться расчету: режущий клин в контактной зоне, режущий клин в законтактной зоне, рабочая часть, зажимная часть.

|

Рис. 1.6. Зависимость предельно допустимой подачи от диаметра сверла |

Необходимость оценивать прочность всех составных элементов инструмента можно проиллюстрировать приведенными на рис. 1.6 зависимостями прочности отдельных элементов спирального сверла от его диаметра (прочность характеризуется предельно допустимой подачей s).

Прочность клина, определяемая подачей sK, для всех диаметров сверла остается постоянной (при учете, что параметры клина остаются постоянными).

Тогда она может быть выражена прямой 1 (в действительности, за счет масштабного фактора и изменения углов клина она выражается более сложной зависимостью). Кривая 2 изображает зависимость прочности корпуса сверла (момент сопротивления от кручения) от диаметра или подачу sCB, лимитируемую прочностью корпуса. До пересечения кривых 1 и 2 подача лимитируется прочностью корпуса сверла, а после пересечения — прочностью клина (до точки d2) или станка (d > d2). Таким образом, расчет параметров сверла только исходя из прочности корпуса приведет для сверл диаметром свыше к излишней прочности, т. е. к перерасходу инструментального материала; выбор же параметров сверла только по прочности клина приведет к поломкам сверл малых диаметров (d < dx). В действительности, на подачу, определяемую прочностью сверла, накладывается дополнительное ограничение — подача, определяемая прочностью и жесткостью станка sCT (кривая 3). Тогда в зависимости от диаметра линией, ограничивающей подачу при сверлении, будет одна из этих кривых:

$1г == f (Р>У»Ф»^в)» ^св Csd°’

*ст = (Рх/С^)Ч0.7.

Зажимная часть инструмента гораздо прочнее корпуса и режущего клина, поэтому ее выбирают исходя из конструктивных соображений, производя лишь проверку на контактные напряжения.

В результате проведенного анализа сделано заключение, что расчет инструмента, как правило, необходимо производить по

следующим основным элементам: прочности режущего клина и прочности корпуса.

Различают пластическую и хрупкую прочности режущего клина. Пластическую прочность характеризует коэффициент запаса прочности пт и температура в зоне резания [5], т. е.

пт = Яи///ф да Яи/6тф,

где Яи —твердость инструментального материала в контактных слоях задней поверхности; Яф —твердость обрабатываемого материала в зоне условной плоскости сдвига; тф— напряжение сдвига (для сталей тф « 0,74aB6°’6ds, где 8S — относительное удлинение; ав — предел прочности при растяжении).

Условием отсутствия пластического деформирования является nr > 1. Предельной температурой резания является температура плавления обрабатываемого материала. Если при этом ят 5? 1, т. е. если материал инструмента имеет большую твердость, чем оплавленный материал, то данный обрабатываемый материал может обрабатываться данным инструментом при любых скоростях резания.

Расчет хрупкой прочности клина —сложная задача, так как требует знания закона распределения напряжений на передней грани, законов распределения сил в контактной зоне и знаний положения наиболее нагруженной (контактной) зоны. В общем виде при определенных допущениях коэффициент запаса хрупкой прочности

= ®ъ/&ькъ шах 2^ ^в дои»

гДе аэквтах — наибольшее эквивалентное напряжение в клине; пъ доп —допустимый коэффициент запаса; обычно для простых инструментов пв доц = 1,2-т-1,5, для сложных и дорогих инструментов /гВД0Г1 = 2,05-г-ЗД

Напряжение огЭКВ1ШХ определяется одним из известных способов, изложенных в работах [5, 15]. На Сестрорецком инструментальном заводе им. Воскова расчет аэквтах осуществляется на вычислительной машине «Минск-32» по программе, разработанной инж. Г. П. Дзельтеном в соответствии с предложенной им методикой расчета.

Хрупкая прочность многолезвийного инструмента — понятие особое. Как показывает практика, выкрашивание и сколы на части зубьев многолезвийного инструмента не приводят зачастую к потере: работоспособности инструмента в целом (оставшиеся неразрушенными зубья принимают на себя нагрузку разрушившихся зубьев). Явление резервирования — свойство большинства много — зубых инструментов, которое необходимо учитывать при эксплуатации инструмента.

Расчет прочности корпуса инструмента следует производить в зависимости от его типа. В связи с большим разнообразием типов корпусов, требующих самостоятельной методики расчета, выде-

лены три основные: призматический — к нему относятся державки резцов и ножей к сборному инструменту; цилиндрический с прямыми или винтовыми канавками — к нему относятся корпуса концевого и сборного инструмента. Расчет корпуса призматического инструмента может быть легко произведен по известным формулам. Расчет корпусов дискового инструмента на прочность обычно не производят, так как при нормальных условиях резания практически поломок корпуса не бывает. Расчет корпусов цилиндрического инструмента с прямыми или винтовыми канавками является одной из актуальнейших задач, ибо известно, например, что большинство мелкоразмерных сверл (сверл диаметром до 10 мм) выходят из строя по причине поломок. Сокращение поломок сверл за счет упрочнения корпуса может принести значительную экономию. Расчет прочности корпусов концевого инструмента сложен, трудоемок и недостаточно освещен в литературе. Расчет производится на кручение, растяжение —сжатие, изгиб, продольный изгиб. Для расчета необходимо, прежде всего, знание геометрических характеристик сечения инструмента и характера распределения нагрузки.

Определение геометрических характеристик сечений производится в настоящее время путем исследования моделей (метод Прандтля, метод Дитмана — Алексеева [2] и др.). Такой путь отличается большой трудоемкостью, многоэтапностью, требует наличия специальных установок. На Сестрорецком инструментальном заводе разработана методика расчета геометрических характеристик сечений концевого инструмента и машинная программа для ЭВМ типа «Минск-32». Расчет производится в такой последовательности: профиль поперечного сечения инструмента задается в полярных координатах массивом значений р> —at (pt —радиусы; — угловое положение і-й точки профиля). Для повышения точности расчета рекомендуется при задании массива р,- — а,- каждый участок профиля, ограниченного точками, в которых наблюдается «перелом» кривой (первая производная изменяется скачками в точке, являющейся концом одного и началом другого участка кривой), задавать не менее чем тремя точками (двумя крайними и одной промежуточной). Необходимость задания исходных данных для расчетов в виде массива значений р* —аг объясняется стремлением решения широкого круга практических задач. Так, при расчете геометрических характеристик и напряжений от действия крутящего момента Мкр и осевой силы Рос приходится решать два вида задач: 1) выбор рационального вида профиля при проектировании инструмента; 2) оценка возможностей дан-; ного профиля путем сопоставления инструмента, изготовленного различными способами различными изготовителями, часто при отсутствии технических данных и геометрических параметров сечения. В последнем случае профиль поперечного сечения получают увеличением на проекторе поперечного среза инструмента. Сечение при этом не имеет центра тяжести, его параметры могут быть заданы в полярных координатах относительно любой точки с пересчетом в последующем всех параметров относительно рассчитанного по данным массива р, —ос, центра тяжести сечения. Приведенный способ задания входных данных позволяет решать задачи обоих видов.

Профиль, заданный массивом с помощью ЭВМ, аппроксимируется дугами окружности, расчет геометрических характеристик сечения координат центра тяжести, сечения, статических моментов, главных осевых и полярного моментов инерции, площади (Хц. т; Кц,,г; Sx; Sy", lx Iy Ir; F) осуществляется аналитически, путем интегрирования по участкам, ограниченным дугами окружностей.

На профиль, очерченный дугами окружностей, накладывается прямоугольная сетка, делящая профиль на 10—90 участков по каждой координате в зависимости от требуемой точности расчета исходных данных, что оговаривается в исходных данных, вводимых в машину.

Расчет на кручении стержней с прямыми канавками сводится к отысканию гармонической функции гр, которая внутри поперечного сечения должна удовлетворять уравнению Лапласа d2tyldx2 + д2$/ду2 = 0, а на контуре — условию г|? = 1/2 (х2 + у2).

Функция |j определяется путем решения системы обыкновенных линейных алгебраических разностных уравнений, составленных для узлов полученной сетки, ограниченных контуром поперечного сечения инструмента. Решение системы уравнений производится способом Либмана, при котором значение функции в каждом узле сетки равно среднему арифметическому из четырех звачений функции г|з в соседних узлах. Задаваясь произвольным значением функции |> во всех внутренних узлах сетки (все значения равны нулю, или все значения равны единице, или все значения равны x’j + «/г и т. д.) и значением функции на контуре, которое всегда равно (x’j — f — yf}/2, последовательным расчетом значений для каждого узла переходим от выбранного первого приближения значения тр, ко второму, третьему и т. д. до тех пор, пока разница значений функции в каждой точке при очередном расчете не будет отличаться от значения функции в этих же точках при предыдущем приближении на заданную величину (в разработанной программе эта величина принята равной 0,5% от значения |). Геометрическая жесткость сечения /к0 определится как сумма объемов, в основании которых лежит квадрат (прямоугольник) сетки, а высота равна средней высоте из четырех ребер призмы высотой ф,.

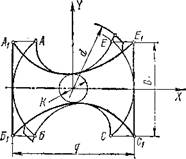

Расчет геометрической жесткости сечения /к0 спиральных сверл можно производить по упрощенной, аналитически полученной формуле, предложенной канд. техн. наук А. Л. Кириленко совместно с автором:

/1(0 = 0,21 (0,25^ + K)4q —0,63 (0,25^ + К) J,

где Вг —длина стороны преобразованного четырехугольника; К —наименьшая его ширина, равная диаметру сердцевины сверла; q — диаметр спинки сверла.

Формула основана на преобразовании профиля поперечного сечения сверла АБСЕ (рис. 1.7) в профиль криволинейного четырехугольника АчБ-іСгЕ[3].

|

Рис. 1.7. Схема преобразования профиля сверла в профиль криволинейного четырехугольника |

Сопоставление формулы для расчета /к0 с известными формулами, а также с результатами определения /к0 с помощью ЭВМ по приведенной методике показало, что результаты, полученные по формуле, достаточно точны (погрешность по сравнению с расчетами, выполненными на машине «Минск-32», не превышает 10%) в широких пределах колебаний значений В1у q и К [Bi = (0,3 —

-0,9) d; q =(0,8-1) d; К =

= (0,15-0,4) d].

Еще более сложной является задача по определению геометрической жесткости /ко) и напряжений естественно завитых стержней, которыми являются многие виды корпусов инструментов (спиральных сверл, зенкеров, разверток, фрез, метчиков). При расчете жесткости /К0 целесообразно использовать методику, разработанную канд. техн. наук А. Л. Кириленко для сверл и развитую применительно к остальным видам инструментов в работе [22]. Методика основана на использовании зависимости /, Q = /к0 + Д/к, где Д/к — поправка на завитость, рассчитываемая на ЭВМ (программа для расчета разработана на Сестрорецком инструментальном заводе им. Воскова применительно к машинам «Минск-22» и «Минск-32»).

Расчет напряжений в корпусах от кручения моментом MKJ> и действия осевой силы Рос производится на основании положения Сен-Венана о возможности замены системы конкретных сил системой равномерно распределенных нагрузок при достаточном удалении от зоны действия сил. Поэтому напряжения в корпусе инструмента рассчитываются на участках, удаленных от зоны резания (контактной зоны). Для расчета касательных напряжений (хх и ту) используются программы к машинам «Минск-22» и «Минск-32».

Расчет напряжений в незавитых стержнях основан на методе решения системы конечно-разностных уравнений в узлах сетки, наложенной на профиль поперечного сечения инструментов:

тх = Gc (д|)!ду — у) Ту = Gc (—др/дх + х),

|

Инструмент |

d, мм |

F/d2 |

1 xo/d4 |

|

Центровочное сверло |

4,0 |

0,446125 |

0,01063 |

|

Однрстороннее центровочное сверло |

4,0 |

0,56365 |

0,02805 |

|

Спиральное сверло |

12,0 |

0,334106 |

0,00603 |

|

Спиральное сверло со стружко — ломом |

10,0 |

0,318947 |

0,0049 |

|

Метн и к |

8,0 |

0,48133 |

0,0249 |

|

терис*ик различных видов инструментов Таблица 1.2

|

|

Инструмент |

d, мм |

Fidг |

1 XO/d* |

|

Фреза |

32,0 |

0,48999 |

0,02098 |

|

Примечание. d — диаметр инструмента, мм; F — площадь его поперечного сечения, мм8. 1×0 ~ /ко — геометрическая характеристика, мм4. |

где с —угол закручивания на единицу длины; G —модуль упругости II рода; х и у — координаты точек, в которых определяется напряжение.

Для расчета производные в формулах заменяются разностями, отнесенными к стороне квадрата сетки:

дгр/ду « Д*|)/Л; д^/ду » Д^ф/ft,

где Д*^ и Ауф — разности двух соседних значений функции в узлах сетки; h —сторона квадрата сетки.

Подставляя в формулы для тх и ту эти отношения и координаты х и ijy определяют напряжения в каждой точке сетки.

Для анализа влияния конструктивных элементов сечения корпуса инструмента из различных материалов на возникающие в нем напряжения целесообразно оценивать не сами напряжения хх и Ту, а относительные напряжения txIGc и тy/Gc.

Результаты расчета напряжений выдаются в виде таблицы и профиля инструмента с нанесенными на нем значениями напряжений. Для наглядности весь диапазон напряжений от 0 до тшах разбивается на десять диапазонов и на контур инструмента наносятся цифры (от 0 до 9), обозначающие напряжение поддиапазона. Напряжения на контуре поперечного сечения инструмента в точках, не совпадающих с узлами координатной сетки, определяются аппроксимацией.

Для естественно завитых стержней на напряжения оказывает влияние угол наклона винтовой стружечной канавки инструмента. При этом осевая сила и крутящий момент создают дополнительные составляющие напряжения: осевая сила Р0 —дополнительное касательное напряжение тр, а крутящий момент УИкр —дополнительное растягивающее или сжимающее напряжение сгм. Расчет этих напряжений производится на основании методик расчета, при-

|

Продолжение табл. 1.2

|

веденных в работе [22]. Кроме указанных дополнительных значений напряжений от Мкр и Р00 в поперечных сечениях естественно закрученных стержней действуют также нормальные радиально направленные напряжения, вызывающие увеличение (или уменьшение) наружного диаметра инструмента. Значения этих напряжений впервые были рассчитаны для сверл канд. техн. наук A. J1. Кириленко. В результате расчетов было установлено, что с увеличением угла наклона канавок напряжения возрастают, но их абсолютное значение незначительно и при практических расчетах может не учитываться.

В табл. 1.2 представлены значения геометрических характеристик различных видов инструмента и касательных напряжений в незавитых стержнях, распределенных по поперечному сечению. Звездочками на табличных рисунках отмечены точки с наибольшими значениями касательных напряжений, линиями соединены точки, касательные напряжения в которых отнесены к одинаковому поддиапазону напряжений. Из таблицы видно, что на напряжения в значительной степени оказывает влияние радиус перехода у дна канавки. Поэтому при проектировании и изготовлении инструментов этот радиус необходимо выполнять возможно большим.

Напряжения от действия осевой силы рассчитываются для незавитых стержней по известным формулам сопротивления материалов. Напряжения от крутящего момента и осевой силы для естественно завитых стержней (корпусов с винтовыми канавками) рассчитываются по методике, приведенной в работе [22]. На рис. 1.8 показано распределение нормальных напряжений, возникающих в спиральных сверлах при их закручивании крутящим моментом Мкр и при сжатии осевой силой Рос. Как видно из рисунков, под действием крутящего момента в сверле возникают значительные нормальные напряжения а^, растягивающие сверло

у дна канавок и сжимающие на спинке сверла. Нормальные напряжения от осевой силы значительно меньше и распределены по сечению в обратном соотношении: у дна канавки они сжимают сверло, у спинки —растягивают. Увеличение угла наклона канавки со приводит к уменьшению о** и увеличению ор±. Анализ распределения касательных напряжений от кручения и от осевой

|

е. МПа

Рис. 1.8. Распределение нормальных напряжений о по радиусу поперечного сечения сверла (МКР = = 10 000 Н*мм; Рх = 1000Н; d = 10 мм; д = 9,5 мм; Я* = = 3 мм; К = 1 мм; / = 1 мм)і |

силы показал, что наибольшие значения касательных напряжений наблюдаются около сердцевины (на радиусе, несколько превышающем радиус сердцевины) и с увеличением угла наклона канавки уменьшаются. Вместе с тем замечено, что второй зоной с большими значениями касательных напряжений является спинка сверла (примерно ее середина). Значение относительных контактных напряжений на спинке достигает (0,8 — 1) ттах. При завитых стержнях эти значения еще больше увеличиваются и превосходят напряжения у дна канавки. Если учесть суммарные на

пряжения, учитывающие и а

а также изгибные напряжения, которые на спинке значительно большие, чем у дна канавки, то можно предположить, что разрушение сверла должно начинаться со спинки.

Радиус перехода от спинки сверла (фрезы, зенкера) к его ленточке также является концентратором напряжений. Этот концентратор способствует повышению напряжений на спинке, особенно при небольшой ширине пера и высокой ленточке.

|

0 = бсГ ® — |

При расчете напряжений от изгиба инструмента его обычно изображают в виде консольной балки, нагруженной неуравновешенной радиальной силой. Расчет напряжений от изгиба в произвольной точке произвольного сечения (рис. 1.9) корпуса концевого естественно завитого инструмента (на рисунке для примера приведено сверло) можно производить по формуле [62 ]

уМ sin а. гМ cos а

где М —изгибающий момент в произвольном сечении В—В; [М = Р (/ — *), где Р — равнодействующая изгибающих сил;

f —длина вылета сверла; х —расстояние от заделки до рассматриваемого сечения]; у, г — координаты рассматриваемой точки; 1г, 1у — моменты инерции сечения (главные); а — угол разворота рассматриваемого сечения относительно сечения А—А у заделки.

При незавитом стержне расчет изгибных напряжений производят по известным формулам сопротивления материалов.

|

А 1 |

в |

|

|

~~Е=Г~ < |

||

|

j |

ч Х * |

1 1 |

|

В-В А-А |

|

|

|

|

Продольный изгиб наблюдается при нагружении концевого инструмента осевой силой Рос, когда стержень инструмента может изогнуться и принять форму, соответствующую первому устойчивому ^криволинейному состоянию. При дальнейшем повышении нагрузки стержень может перейти (по форме) во второе устойчивое криволинейное состояние и т. д. На практике рассматривают только одно криволинейное состояние. Осевая сила, вызывающая это состояние, называется критической Ркр. Критические напряжения, которые при этом возникают в стержне, равны

|

Рнс. 1.9. Схема нагружения сверла при изгибе |

где F — площадь сечения стержня, мм2.

Расчет незавитых стержней на. продольный изгиб производится по формуле 140]

Лч» = п2Е1та/Р,

где Е — модуль упругости при растяжении; /ш1п — наименьший момент инерции сечения (определяется по приведенной выше методике); / — приведенная длина вылета инструмента, мм.

Расчет завитых стержней на продольный изгиб производится по формуле [40]

р nffi/mrn

кр 1 + I шш/1 шах Iі *

гДе /шах —наибольший момент инерции сечения.

Расчеты показывают, что жесткость завитых стержней на продольный изгиб выше жесткости незавитого стержня с одинаковой площадью сечения. При наличии радиальной неуравновешенной силы критические нагрузки на стержень резко уменьшаются, что следует иметь в виду.

Общие напряжения в каждой точке инструмента определяются геометрическим суммированием всех нормальных напряжений 2о и всех касательных напряжений 2т, и затем сложением полученных значений сумм по формуле

<r,-K(2W+4 0^<fcЈf

где т — коэффициент запаса прочности.

Приведенные формулы не учитывают напряжений от температурных деформаций, которые необходимо принимать во внимание при назначении коэффициента т, и относятся к системе СПИД в статике без учета динамических нагрузок, которые могут многократно превышать статические. Общие инженерные методы расчета инструмента с учетом динамики его работы в настоящее время еще не разработаны.

Многообразие видов инструмента, условий его эксплуатации, особенностей процессов резания, рассеивания энергии колебаний значительно усложняют разработку таких методов. Для отдельных видов инструмента расчеты с учетом динамики известны, но обычно динамику работы инструмента учитывают коэффициентом динамичности, входящим в коэффициент т. С точки зрения динамики работы инструмента (в большей степени, нежели его прочность) представляет интерес обеспечение устойчивой работы системы СПИД. Методы расчета устойчивости достаточно подробно приведены в работах 124, 60 ] и поэтому в данной работе не рассматриваются.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике