Арматуру устанавливают на санитарно-технических системах для управления потоком транспортируемой среды (воды, пара): изменения расхода, давления, перекрытия потока, раздачи жидкости потребителю.

Арматура делится на водоразборную и трубопроводную (промышленную).

Водоразборная арматура — это краны, смесители и др.

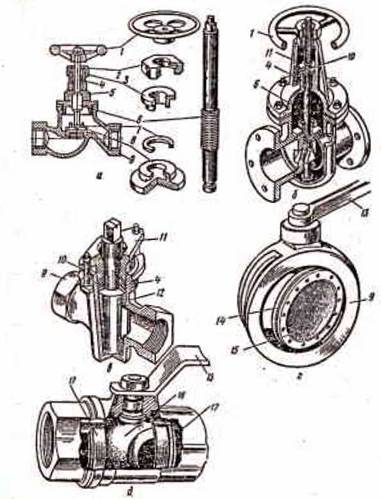

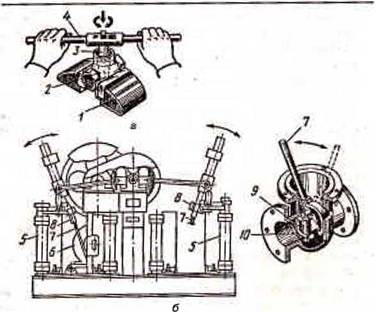

Трубопроводная арматура делится на запорную, предохранительную и регулирующую (рис. 24).

Запорная арматура служит для включения или отключения отдельных участков трубопроводов — это вентили, задвижки, краны, заслонки. В санитарно-технических системах в основном используется запорная арматура из серого и ковкого чугуна, реже из стали и латуни.

Вентили перекрывают поток клапаном, который перемещается перпендикулярно оси потока.

Задвижки перекрывают поток при движении диска перпендикулярно направлению потока. По конструкции затвора задвижки бывают параллельные и клиновые, с выдвижным или невыдвижным шпинделем.

Пробковые краны перекрывают поток пробкой с отверстием, плотно притертой к стенкам корпуса. При повороте пробки на 90* продольная ось отверстия устанавливается перпендикулярно потоку и подача воды прекращается.

Заслонки перекрывают поток при повороте диска вокруг вертикальной оси с помощью рукоятки.

|

Рис. 24. Трубопроводная арматура: а — ивнпмп; Д — ллдпижкл,- а — г^рпйиийыП — доглпиод, Д — UJ3- poflud ПЇЧ*/ Г — М&№ОВ*ЧСХ 2 — H. mwrarf fiSplffl/ 3 — ртлпЦйгЛМЯЫЧЖТ ету. пга,- 4 — СЯ :i^iJn ияаи набмш; 5 — №Ші:х і., б — и/тгь&?ль: 7 — Ф*<- сируюшаа кольцо; Я — ыыпан; 9” *г>впус, 10 — tfwrr; І і — tpww*a jt^ujhkj; Т? — провія; 13 — л>-доі? ї-іґіі, )■•? — уплешвглад; 15 — днас 16 — шар; 17 — манжеты |

Шаровые краны состоят из запорного шара с отверстием, к которому прижимаются уплотнительные манжеты. Шар соединен штоком с рукояткой, поворотом которой открывается и закрывается кран.

Предохранительная арматура защищает систему от повреждения при превышении предельно допустимых параметров транспортируемой среды. К такой арматуре относятся предохранительные и обратные клапаны, возду — хоотводчики.

Предохранительные клапаны автоматически выпускают воду из трубопроводов, резервуаров при повышении давления сверх допустимого. При понижении давления они закрываются.

Обратные клапаны предотвращают движение воды в обратном направлении.

Воздухоотводчики удаляют воздух из трубопроводов. В автоматическом воздухоотводчике помещен поплавок. При отсутствии воды в корпусе под действием собственного веса поплавок опущен вниз, и седло, через которое выходит воздух, открыто. При наполнении корпуса водой поплавок и тяга поднимаются, седло перекрывается клапаном, прижимаемым пружиной, и вода не может вытечь из системы.

Воздушный кран удаляет воздух из трубопроводов при повороте шпинделя, который открывает седло, и воздух через отверстие выходит в атмосферу. После удаления воздуха шпиндель заворачивают и перекрывают седло.

Регулирующая арматура служит для поддержания расхода или давления на уровне, обеспечивающем работу системы в оптимальном режиме. Это регуляторы давления, краны двойной регулировки, трехходовые краны, диафрагмы. Запорные вентили, устанавливаемые перед водоразборной арматурой, на разводках, у основания стояков и на магистралях, часто используются как регулирующая арматура.

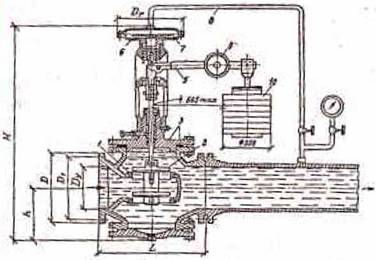

Регуляторы давления поддерживают постоянное давление в системе независимо от расхода. Регулятор давления прямого действия работает следующим образом (рис. 25).

|

Р*»о. 26. Регупягоо давления прямого дейстахн: I — сеЛ’Го ллап. і‘.’Х 2 — дйухсллельниД ьцглип,’ J — корку с, 4 — игґОґ; 5 — рычаг; 0 — мембране голшыя; 7 — ивибр&нж; В — щлпулъп/ял труВгя; 9 — тгрсдянхжд грул, ГО — СЬВМЫЫЙ /руа |

Гірк некотором расходе БОДЫ и регулируемой «ТИ Иере — мещеннем грузов задастся требуемое давление и кллпам устанавливается » определенном положении. При унепи — ченин расхода воды возрастают гиггерн длачешм п рогуля — торс, что приводит к снижению дванеиич и сети после регулятора и т> камере. В результате этого давление нп мембрану уменьшится « она пжсте со цпоком и клала* how поднимется пи-грх, что увеличит приходное сечение между сгопаміг, клапаном и с ни акт потири давлення л регуляторе. Это происходит до тех пор, гака данленне и регулируемой сети не окажется рапным заданному. При уменьшении расход* воды н колеоалнн давления на входе регулятор работает аналогичным ооргізом

Стабшшмрюр да/мснил поддерживает постоянное давление перед подоршборной арматурой н уменьшает потери йоды до 40%* В отличие от ресудгггорл давления ствбн —

лиэатор обеспечивает герметичное закрытие при отсутствии расхода воды.

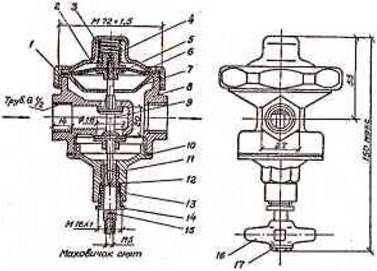

Для стабилизации напора перед водоразборной арматурой применяют квартирный регулятор давления (рис. 26). Принцип его действия следующий: при повышении давления в камере за загруженным золотником регулятора мембрана прогибается вверх, и связанный с нею золотник

|

Рис. 26. Квартирный регулятор давления: 1 — накидная гайка; 2 — крышка; 3— пружина; 4, 5 — гайки; 6 — диафрагма; 7 — тарелка; в — корпус; 9 — золотник; 10 — прокладка; 11 — нижняя крышка; 12 — шайба; 13 — грундбукса; 14— гайка сальника; 15 — шток; 16 — маховик; 17 — пробка |

прикрывает проходное отверстие, в результате чего доступ воды в сеть за регулятором уменьшается. При снижении давления золотник опускается, и доступ воды в сеть увеличивается.

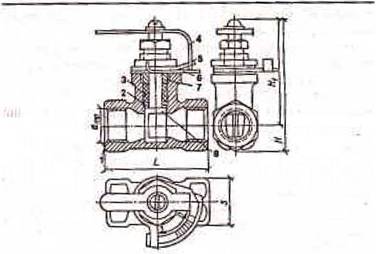

Кран двойной регулировки и трехходовой служат для регулирования количества воды, поступающей в отопительный прибор (рис. 27).

|

Рие. 27, Краї г лвойчЫ* рзіулирозиі* шла КДР’ I корпус, £ — кт;,’1Ьі((5 СБОрЮа; J — ftafiil&ca са/ТаННКИ; J — ругкн: 5 — pcf уттор. 6 — jргазвщуі*. 7 — пробг. э |

Гіерсл >ч:ічінан№£і арматура должна Gsjtej проверена v — подготоанеяд. ч-іоби ио иремя испытаний н пкйплупгтнцни т о&г-гкте ее не ішло бьио заменять.

Религия арматуры вслючаст осмотр арматуры. пр№р — ку КоМЛЛСКТИОСТН (МЭХОВИЧКН, штурвали, P. V4V1I 11 т. л.), □чистку от консервирующего материала, промывку лсіа — ЛСЙ, ГНДраШШЧССКНС 11.1 н пневматические испытали Л U закрытом И DTKpUTOM положениях. При осмотре ВЫДОЛЛ’ ют кцчсство детален, сальниковой набішкн, уплотнительные потжрхпостй. Детали должны иметь гладкую lEorapv кость — без еаишей, раковин, трещин, їабоии, отколов; лнутрекнме ик полости додаси Ы бЫТЬ Я ИСТ],I ми. Профиль резьбы должен быть полном, без сорванных нстек и зау сенцев, шпиндели задвижек отполированы, ход запорных орг^ниь армаїуры [неявным, Лез эдздлиий Необходимо, чтооы риски на торцах кпалрдтпи нробковык,. шаровых цчноіі соответствовали направлению движения среды.

Сальниковая набивка должна быть пропитана смазочным материалом и уплотнена так, чтобы не создавалось значительное сопротивление при закрытии и открытии арматуры. Набивку уплотняют так, чтобы при эксплуатации ее можно было еще уплотнить (подтянуть).

Риски, царапины, раковины, деформации на уплотнительных поверхностях не допускаются. Качество этих поверхностей проверяют, нанося на них мягким грифелем или мелом в нескольких местах риски в радиальном направлении (16—18 рисок в зависимости от диаметра арматуры). Уплотнительные поверхности приводят в соприкосновение и два-три раза поворачивают на четверть оборота в противоположных направлениях. При хорошо притертых поверхностях риски равномерно стираются. Дефекты на уплотнительных поверхностях, обнаруженные при осмотре или испытании на герметичность, устраняют. Способ исправления зависит от величины дефекта: забоины, риски, раковины глубиной более 0,33 мм устраняют механической обработкой на токарных, строгальных, шлифовальных станках; глубиной 0,3—0,01 мм — шабрением вручную или механизированным инструментом; менее 0,01 мм — притиркой. Некачественные резиновые уплотнения заменяют.

Притиркой уплотнительных поверхностей устраняются малейшие неровности, что обеспечивает герметичность уплотнения. Притирку выполняют путем взаимного перемещения уплотнительных поверхностей, на которые нанесен слой абразивного материала. Для притирки используют абразивные пасты, состоящие из порошка (70—80% по массе) и парафина (20—30%). При предварительной притирке применяют корундовый порошок. Для окончательной доводки употребляют пасту ГОИ, которая состоит из оксида хрома, стеарина и селикагеля. Пасту ГОИ — полировальная паста, разработанная Государственным оптическим институтом, выпускают трех сортов: грубую черного цвета, среднюю — темно-зеленого и тонкую — светло-зеленого цвета.

|

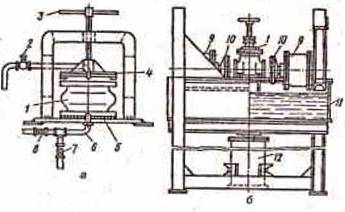

Рис. 28. Притирка арматуры вручную (а) и на станке ВМС-42 (б): 1 — тиски; 2 — корпус; 3 — < — pqriorwt S злжимнов устрой ство; 6 — электродвигатель; 7 — иг го*: в — люґп и што*а; 9 — диск; 10— кольцо |

Притирку вручную выполняют елодуюшим образом <рмс, 2Xd). O’lHlUdJOT npMTlfpritMUe ПОВерїНОСТИ ОТ ІШЛИ, гриш* и насухо вытирают. Затем корпус крана іажнмают у тисках отверстием а верх. Г1а пробку клн конический при ТИР НіШОСЯТ рОБНЫМ СЛОЄМ ІїбрЯЗИИНуЮ С1ЧС-Т>,1 Л ОС 1C 4Cjrn nfinjJAT li прнтнрпеыое отверстие. Hu хвостовик Пробки или притира пічеиают іюроток н ир&шдюг. делил неполные обороты ти и однц то в другую сторону,, после чего совершают іi^Jtный оборот, После 15— 20 оборотов пригар вы нимагот, насухо протирают іряпкой, ііпігослгг на нечо лй — раэлкмую гтзету imroau прололюют совместную притирку пробки і: кранолі до теч пор. пока притираемые поіирчно — слі не стпнут матовыми.

Качество притирки проверяют мелом или цветным карандашом. .Для этого вдоль конической поверхности пробки проводят мелом черту, вставляют пробку в корпус и совершают 1—2 полных оборота с легким нажимом. Если меловая черта равномерно стерлась, значит, пробка притерта правильно. Для ускорения притирки можно использовать ручную дрель, к которой прикрепляется притир.

Для притирки седел вентилей применяют деревянные диски с рукоятками (притиры), оклеенные шлифовальным полотном, иногда их обтягивают кожей, на которую наносится притирочная паста.

Задвижки притирают на станке ВМС-42 (рис. 286). На нем можно одновременно притирать диски двух задвижек диаметром от 50 до 200 мм, которые закрепляют в зажимном устройстве. Шток задвижки, помещенный в зажим, получает возвратно-поступательное движение от электродвигателя через клиноременную передачу и редуктор. Шток перемещает диски задвижки по уплотнительным кольцам, осуществляя притирку сопрягающихся уплотнительных поверхностей.

Гидравлические испытания арматуры проводят для проверки прочности корпуса и других деталей арматуры и герметичности запорного органа, сальниковой набивки и других уплотнений. Арматуру для систем отопления, холодного и горячего водоснабжения испытывают гидравлическим давлением в 1 МПа в течение 120 с или пневматическим в 0,15 МПа в течение 30 с, при этом падение давления не допускается. Арматуру для газопроводов низкого давления испытывают на прочность гидравлическим или пневматическим давлением в 0,2 МПа и на плотность запорного органа, сальника и других элементов — пневматическим давлением в 1,25 рабочего давления. Пробковые краны для газопроводов низкого давления испытывают на плотность при насухо притертых уплотнительных поверхностях в течение 300 с, при этом падение давления не должно превышать 0,1 кПа (10 мм вод. ст.), и при нормально смазанных уплотнительных поверхностях, когда падение давления не допускается.

Для испытания арматуры используют специальные приспособления, ванны и стенды. При испытании на прочность арматуру цкрепли»г в приспособленKIL Затем открьгвгппт крзи и ‘крез трїбопроікуі юпаїнлкіт испытуемую арматуру рпдоИ Лоос этот поднимают дшшеиис до зздлннога. IH4140HH1L, ноддержмид его D течение 120 с, В иго лремя

ПрЫЯТУРУ ОСМатрІГБДШТ И ПЫНШ1ЯЮТ дефектЫ-

Для ТОГО чтоои определить герМСКичиоСгПЬ ійіІОрНОШ иргзнл, с05 закрывают к поднимают ддаление в ннжней чаези корпус ли заданной величины t-слн в этим случае пода не латегегт, то запори ыИ оріансчншся герметичным (рис. 29>.

Испытание эадйимхтс J1 вдщюП полностью механтнро — gnito. При испытанны на прочность задвижка тажнмзетси

ІШЕВМОІІІШІІДрйМН с заглушками, II ЬіІННЦ поднимается пневмоцнлшілром. При этом задвижка пилностыо погру ■ жаетсв в волу, JiLrcM п полость зцдрнжіік подается сжатый 1И4Д>’К. Поднимиюш. чсся пузырыот роздули уклзЫЬНОТ Hil дефекты в корпусе нли сальнике. После испытания ванна онуенкяга <рнс. 29 6).

|

Рис. 29. Приспособление (а) и апнна (б> для испытания арматуры: I — испьнуемая лузийгуум/ 2,7.8— дрпни, 3 — малиик,1 4 — диви; 5 — фланец; 6 — кр^Аопричил; 9, 12— пнвяыпци-лнщьши,’ 70 — здтушки,’ II — ванна |

При испытании арматуры на герметичность закрытую задвижку помещают в ванну и к задвижке с одной стороны прижимают заглушку с прорезями (для выхода воды). В полость задвижки пода, ется вода. Если запорный орган негерметичен, вода будет просачиваться через задвижку и прорези заглушки.

При обнаружении негерметичности арматуры дефекты устраняют и испытания проводят повторно. Негерметич — ность сальника устраняют подтягиванием накидной гайки или фланца крышки. Если невозможно устранить течь подтягиванием, сальник разбирают, осматривают и заменяют сальниковую набивку. Если материал, использованный при набивке сальника, неизвестен, то его выбирают в зависимости от температуры воды, проходящей через арматуру. При температуре воды до 60*С применяют сальниковую хлопчатобумажную набивку: ХБП и ХБТС. При более высоких температурах используют асбестовые набивки или фторопластовый жгут.

При замене сальниковой набивки в задвижке снимают крышку сальника и вокруг шпинделя кольцами укладывают сальниковую набивку Для образования колец набивку предварительно разрезают на отдельные куски так, чтобы концы их сходились встык, но не находили один на другой. Кольца сальниковой набивки укладывают одно на другое со смещением стыков на 90°. После укладки набивки крышку сальника ставят на место и затягивают.

Сальниковую набивку кранов и вентилей выполняют в виде плетенки, обернутой несколько раз вокруг шпинделя. После укладки сальниковой набивки навертывают нажимную гайку, уплотняя набивку.

Негерметичность металлических уплотнительных поверхностей устраняют притиркой. При негерметичности резиновых, фибровых и других прокладок их заменяют. Если материал прокладок неизвестен и температура воды, проходящей через арматуру, не более 60°С, то для изготовления новой прокладки используют резину, при температуре до 140“С — теплостойкую резину, паронит, фибру.

Меры безопасности. Ревизию и испытания арматуры обычно проводят на специальном участке трубозаготови — тельного цмки моіггажного Осматривают, раэбира

ні і и собирают лрматуру ля столах, оборудованных тиски*

МИ, МЖНМДМИ, КЛЮЧДЫИ, Г(рн рээ&оркс 11 сборке ПрМаТурЫ

собднадпют ті; ж." іграміла техники Безопасности, что и при сборке ре иьбоиых соединений.

Притирку уплагнитсльных поверхностей арматуры производят при надежна иакреиленнаи арматуре и притирах. Абразнлную пы iii, образующуюся при ра&оте. следует уди — л-тїь отсосами. С притирочными настамн необходима обращаться осторожно, гик кгнк они содержит кислсґш

Перед Проявлением гндраНЛИ’ГССЫИ HCHmuHllft прООС — рятаг испршнмстъ трубопроводов* соединении, заглушек, измерительных приборов, ОборуДоВИННЙ. Испытуемая iip — мзтурл и детали доля ни быть прочно закреплены При зажиме арматуры ПНЄВМОШІЛНКДрШнШ НСЛЬЗЯ. ІГрЖіП І» рухи Bft. nmn заглушек, чтобы папыш не попали пол них При пкевмптнчеіда<х испытаниях с погружением ч олігяу с полой они оборудуется предохранительной р=.-шс7К*..і;іь kojo — рш раїїмсішіетсч нал испытуемой деталью к надежно іяк — реплястсн Снимать решетку разрешается только после понижения давления.

Давление при испытаниях увеличивается постепенно и равномерно.

1 августа, 2014

1 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике