Сверление глубочайших отверстий фактически всегда связано с трудностями по отводу стружки и подводу смазочно-охлаждающей воды. Более того, для производства четких отверстий нужно четкое направление сверла и не плохое уравновешивание сил резания.

Отверстия поперечником до 30 мм удачно обрабатываются винтообразными либо прямыми свёрлами, снабженными особыми каналами для подвода воды. Свёрла для глубочайшего сверления – пушечное либо ружейное сверло, перовое сверло. При сверлении отверстий большой глубины появляются огромные трудности по отводу охлаждающей воды и отводу стружки. Более того, для производства четких отверстий силы резания должны быть уравновешены, а сверло иметь правильное направление – это будет сводить к минимуму увод сверла.

Для сверления отверстий имеющих поперечник до 30 мм отлично употребляются прямые либо винтообразные свёрла, оснащённые особыми каналами для подачи в зону резания смазочно-охлаждающей воды. Смазочно-охлаждающая жидкость подаётся под высочайшим давлением, достигающим 20-30 атм и служит не только лишь для остывания инструмента, да и для действенного удаления стружки. Чем больше глубина отверстия и чем меньше его поперечник, тем больше должно быть давление подводимой воды.

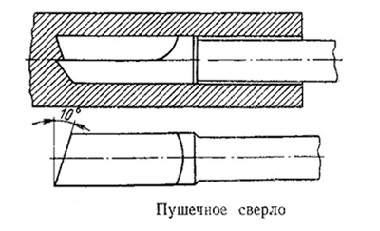

Более обыкновенные в изготовлении пушечные либо ружейные свёрла. Отличительная особенность их состоит в том, что обычно они не крутятся, другими словами работают как расточной резец, а крутится деталь. Понижение трения меж сверлом и стенами отверстия достигается созданием маленького оборотного конуса сверла, в границах 0,4-0,5 мм на 100 мм длины. Вследствие тяжёлых критерий резания пушечные свёрла работают при низких режимах резания: скорость резания 10-18 м/мин, подача 0,01-0,08 мм/об. Существенное ускорение резания и стойкости инструмента можно достигнуть при использовании пластинок из твёрдого сплава.

Ружейное сверло

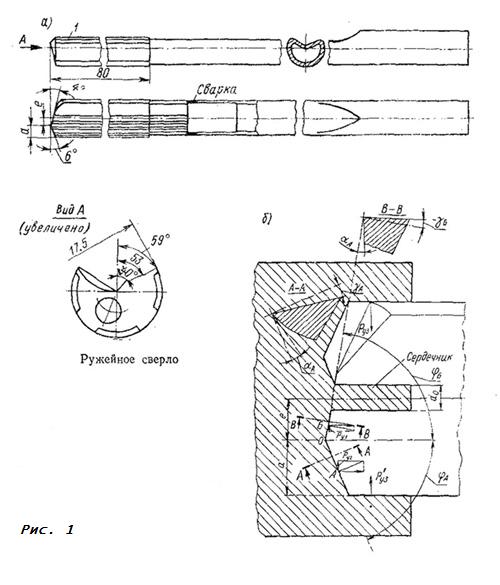

Довольно высшую точность и чистоту поверхности отверстия обуславливает отсутствие вращения инструмента, который выполняет только осевое перемещение. На рисунке 1а показано ружейное сверло, используемое для расточки узеньких каналов и ружейных стволов, выполненное из металлической трубки, на которую напаян либо наварен рабочий конец (колосок) из быстрорежущей стали. У данного сверла одна режущая кромка и четыре направляющие фаски. Для того, чтоб сверло не уводило в сторону его вершину рекомендуется сдвинуть от оси на расстояние несколько наименьшим, чем d/4, другими словами a>e (см. рис.).

В процессе резания задние углы у центра сверла получаются отрицательными, и для того, чтоб не было трения задней поверхности сверла заточку делают с маленьким наклоном к круговой плоскости, потому посреди отверстия появляется маленький стержень do=1 мм. стержень, в процессе резания, временами отламывается. Для расщепления и гофрирования стружки на фронтальной поверхности, в виде ступенек, затачивают стружколомы. Смазочно-охлаждающая жидкость подаётся в зону резания под огромным давлением и вымывает гофрированную стружку и осколки сердечника.

Набросок 1б указывает главные элементы геометрии ружейного сверла как расточного инструмента. При сверлении ружейным сверлом отверстие выходит по 2-му классу точности, а чистота поверхности не ниже 7-го класса.

20 июля, 2014

20 июля, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: