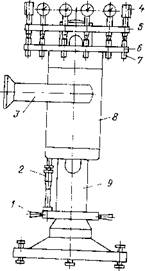

Многопозиционная установка для проверки индикаторов (рис. 192) разработана новатором В. И. Бондаревым. Установка обеспечивает повышение производительности

|

Рис. 192. Многопозиционная установка для проверки индикаторов |

при периодической проверке индикаторов и позволяет вести одновременную проверку 10 индикаторов. Установка проста по конструкции и удобна в эксплуатации. На колонке 9 крепится верхний диск 5, в десять посадочных отверстий которого устанавливаются индикаторы 4, фиксируемые стопорными винтами. На каретке 8 устанавливается фланцевая втулка 6 с десятью резьбовыми отверстиями, в которые ввинчиваются упоры 7 для создания контакта с измерительными наконечниками индикаторов.

Перемещение каретки с от — счетным микроскопом 3 осуществляется микрометрической головкой штихмасса 2, один конец которого прикреплен к столу уровня, а другой — контактирует с торцом винта микроподачи катетометра. Точные перемещения каретки с упорами на требуемые интервалы через 0,2 и 0,01 мм осуществляются наводкой по шкале микроскопа. Для записи от-

клонений каждого из десяти проверяемых индикаторов колонку поворачивают рукояткой 1 на 360° так, чтобы циферблат каждого индикатора располагался по линии зрения. Предельная погрешность при контроле индикаторов составляет для всего предела измерения в 10 мм— ± 1,8 мкм.

|

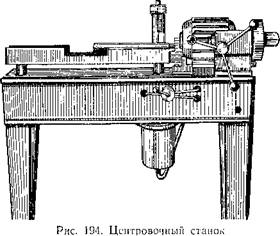

Рис. 193. Осветительная часть прибора для осмотра труднодоступных поверхностей. |

Многопозиционная установка для одновременной проверки десяти индикаторов часового типа обеспечивает надежность проверки и повышает ее производительность в 7 раз. Экономия на тысячу проверенных индикаторов составила 700 руб.

Прибор для осмотра труднодоступных поверхностей показан на рис. 193. Он предназначен для визуального осмотра внутренних полостей, отверстий выемок в труднодоступных и малоосвещенных местах с целью выявления дефектов материала и сварки, а также наличия загрязненности и коррозии.

Оптическая схема использована от прибора типа РВП. Она состоит из широкоугольного объектива с полем зрения 80°, двух систем и окуляров. Для увеличения размеров осматриваемых площадей применено зеркало увеличенных размеров. Конструктивно прибор представляет собой неразборную трубу с двумя сменными окулярами. Окуляры имеют дополнительную настройку.

При работе прибора окуляр устанавливается по вращению обоймы до получения резкого изображения рассматриваемой поверхности. Снаружи на приборе имеются деления для определения положения самого прибора и расположения дефектов в полости детали.

В комплект прибора входит сам прибор, набор осветительных лампочек КМ-12 и трансформатор.

Технические данные

|

700 15 20 |

Наибольшая глубина обследуемых полостей, мм

Минимальный диаметр обследуемых

полостей, мм…………………………………………….

Разрешающая способность, линий/мм. .

|

|

|

Scan by mynog |

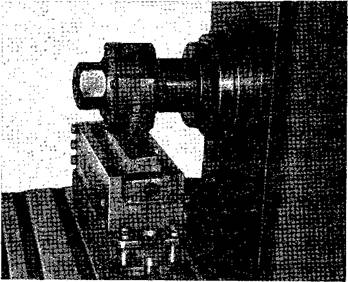

Центровочный станок, показанный на рис. 194, позволяет выполнять центрование валов, круглых и шестигранных болтов, снимать фаски на болтах и гайках, сверлить отверстия диаметром до 20 мм и глубиной до 80 мм. Станок прост в изготовлении и удобен в управлении. Благодаря наличию только двух рычагов управления и двух упоров настройки на нем может работать станочник низкой квалификации.

|

|

Два диапазона скоростей вращения шпинделя у станка ооеспечивают применение всех центровочных сверл іля центрования валов диаметром от 20 до 200 мм. Точность центрового отверстия детали зависит от настройки станка, что предусмотрено его конструкцией.

Технические данные

Наибольшая длина обрабатываемой детали без дополнительной поддержки, мм 1500

Число оборотов шпинделя в минуту. . . 700—1000

Вылет шпинделя, мм…………………………………….. 70

Конус шпинделя Морзе, №…………………………… 2А

Мощность электродвигателя, кВт…. 2,8

Давление воздуха, подводимое к станку,

кгс/см-……………………………………………………. 6—8

Габаритные размеры, мм…………………………………. 1300x530x1350

Масса, кг……………………………………………………………….. 390

С внедрением центровочного станка повысилась производительность, улучшились условия труда, освободился ряд универсальных токарно-винторезных станков от выполнения центровочных операций.

Устройство для клеймения резцов (рис. 195) предложил новатор И. С. Розанов. Оно состоит из двух основных узлов: головки с клеймами и подставки для резца.

|

Рис. 195. Устройство для клеймения резцов. |

Головка с клеймами вставляется в шпиндель фрезерного станка, а подставка закрепляется на столе станка так, чтобы резец был расположен вдоль стола. На закрепленную подставку, которая снабжена движущимся механизмом, кладут резец для клеймения. В момент съема и закладывания резца на подставку нужно, чтобы клейма находились в верхнем положении. Нанесение знаков на резце производится накатыванием, когда шпиндель повернется и клейма придут в соприкосновение с резцом. Давление накатной головки на резец определяется положением стола в вертикальном направлении. С внедрением устройства улучшились качество маркировки и условия труда и значительно повысилась производительность.

Применять лабораторную центрифугу ЛЦС-3 предложили И. А. Кирюхин, Ю. В. Крылов, А. Т. Хоменок для определения объемной загрязненности смазочно-охлаждающих жидкостей (СОЖ) (рис. 196), так как использование для этих целей специальных высокоскоростных центрифуг в ряде случаев является сложным.

|

|

|

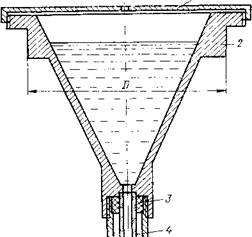

Рис. 196. Стакан для проб при определении объемной загрязненности СОЖ. |

Лабораторная центрифуга ЛЦС-3 имеет небольшие размеры, простое управление, она надежна и безопасна в работе. В роторе центрифуги имеется четыре гнезда, что позволяет одновременно обрабатывать четыре пробы, заливаемые в специальные стаканы.

Стакан состоит из воронкообразного корпуса 2 с наружной центрирующей шейкой диаметром D, которой сопрягается с отверстием в крестовине ротора центрифуги по ходовой посадке второго класса. С корпусом при помощи резьбы соединяется металлическая колба 5, в ко — горую вставлена стеклянная трубка 4 с внутренним диаметром 0,28 см. Один конец трубки с пробочкой 7 упирается в резиновый амортизатор 6. Для устранения возможных утечек в соединении колбы с корпусом предусмотрено кольцевое уплотнение 3. В колбе выполнены две продольные прорези, позволяющие наблюдать выпавший осадок после центрифугирования.

Стакан закрывается крышкой 1. Для надежной работы необходимо, чтобы центр тяжести стакана располагался ниже центрирующего ободка на 30—35 мм.

Для анализа берется проба СОЖ в объеме 100 см3. Проба заливается в стакан с добавлением двух-трех капель воды и закрывается крышкой. Для уменьшения кинематической вязкости можно разбавлять СОЖ керосином, предварительно отфильтрованным. При определении объемной загрязненности необходимо учитывать количество добавленного керосина.

Стакан вставляют в ротор центрифуги и включают электродвигатель. Проба СОЖ, находящаяся в стакане, подвергается действию центробежного поля, при этом частицы загрязнений выпадают из СОЖ и оседают в стеклянной трубке в виде плотного осадка.

Для замера высоты осадка стеклянная трубочка вынимается из стакана. Высота осадка может быть определена на микроскопе МБС-2 с достаточной точностью.

Объемная загрязненность СОЖ по * данной пробе определяется по следующей формуле:

7=-^.100«=^.100%,

где ho — высота выпавшего осадка (см);

d — внутренний диаметр стеклянной трубки (см); Q — объем залитой пробы (см3);

Оосад — объем осадка (см3).

При постоянном объеме залитой пробы в 100 см3 и внутреннем диаметре трубочки 0,28 см формула для подсчета объемной загрязненности упростится:

7=0,062 h0 %.

Для типовых видов загрязнений (металлическая пыль, абразивные частицы, частицы твердого сплава, земельная пыль, окалина) у вязких смазочно-охлаждаю — щих жидкостей типа сульфофрезола, ЛЗ СОЖ-18, минерального масла и др. достаточными для выпадения осадка являются режимы центрифугирования проб при скорости вращения ротора 3500—4000 об/мин и при длительности 15—20 мин. При указанных скоростях вращения ротора и времени обработки проб выпадает практически весь осадок. Остаточная загрязненность в пробе СОЖ после центрифугирования не превышает 0,0001% при максимальных величинах частиц 1—2 мкм.

|

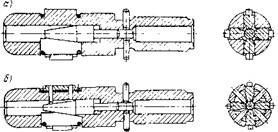

Рис. 197. Схема хонинговальной головки с неподвижным (а) и подвижным (б) катодом |

Рассмотренный метод определения объемной загрязненности на лабораторной центрифуге ЛЦС-3 позволяет с достаточной точностью определить загрязненность как поставляемых СОЖ, так и СОЖ, находящихся в эксплуатации.

Приспособление, инструмент и методику ведения процесса электрохимического хонингования разработали И. Ф. Звонцов и О. Л. Дулько.

Хонинговальные головки с неподвижными и подвижными катодами (рис. 197) позволяют вести процесс электрохимического хонингования. Как известно, этот процесс представляет собой сочетание обычного хонингования с электрохимическим удалением металла. Съем металла происходит не только путем срезания его многочисленными режущими зернами хонинговальных брусков, но и в результате анодного растворения обрабатываемой поверхности.

При электрохимическом хонинговании оба процесса (механический и анодный съем металла) способствуют исправлению геометрической формы детали.

Конструкция станка для электрохимического хонингования во многом совпадает с конструкцией обычного хонинговального станка. Число оборотов, скорость возвратно-поступательного движения, механизм радиальной подачи хонинговальных брусков примерно одинаковы. Но в то же время имеются некоторые различия, обусловленные особенностями электрохимического процесса. От отрицательного полюса источника ток меднографитовыми щетками с помощью коллектора на вращающемся шпинделе подводится к хонинговальной головке.

Приспособление с обрабатываемой деталью подключено к положительному полюсу. В качестве источников тока могут быть использованы низковольтные генераторы постоянного тока и выпрямители, рассчитанные на ток 1000—10 000 А и позволяющие бесступенчато регулировать напряжение от 5 до 18 В. Детали станка, находящиеся в контакте с электролитом, изготовлены из нержавеющих материалов.

Емкости для электролита рассчитаны на объем 500— 1000 дм3, в зависимости от требуемого съема материала. Важную роль для производительности труда и качества поверхности играет фильтрация электролита, при которой из раствора удаляются отходы, представляющие собой смесь мельчайших стружек металла, зерен абразива и хлопьеобразных продуктов окисления. Для фильтрации необходимо применять центрифуги и магнитные сепараторы.

Головка для электрохимического хонингования мало отличается от обычной. Катодом может быть корпус головки, имеющий диаметр меньше, чем диаметр обрабатываемого отверстия, на удвоенную величину межэлек — тродного зазора, или электроды, размещенные между хонинговальными брусками. Поверхности катодов не подвергаются износу и служат только для подвода тока. При применении на токопроводной связке брусков последние должны быть тщательно изолированы от несущих колодок для предотвращения короткого замыкания. Головка с неподвижным катодом (рис. 197, а) применяется для съема небольших припусков (до 0,5—0,8 мм) на сторону. Применение хонинговальных головок с подвижным катодом (рис. 197,6) целесообразно для съема припусков свыше 1 мм.

При электроалмазном хонинговании тонкостенных азотированных цилиндров из стали 38ХМЮА с твердостью поверхностного слоя HRC 62—67 предварительное хонингование производилось шестибрусковой голов

кой с неподвижным катодом. Использовались алмазные бруски АСР 250/250—Ml — 100%.

Режимы обработки

Окружная скорость головки, м/мин. . . 150—200 Скорость поступательного движения,

|

14-16 2 7—9 1—2 0,4-0,5 |

м/мин………………………………………………..

Удельное давление брусков, кгс/см2 . Рабочее напряжение, В

Плотность тока, А/см2…………………………………

Начальный межэлектродный зазор, мм

При данных режимах обработки за две минуты удаляется припуск в 0,3—0,4 мм. Погрешность формы цилиндров после обработки составляет не более 0,02 мм при первоначальной погрешности 0,1—0,2 мм. Шероховатость поверхности после предварительного электро — алмазного хонингования V7—V8.

Процесс отделочного электроабразивного хонингования позволяет в течение 30 сек. улучшить шероховатость поверхности до V10—VII. В качестве инструмента применяются три подпружиненных бруска КЗМ14С2К и три жестко установленных деревянных бруска, поддерживающих межэлектродный зазор между катодом и обрабатываемой поверхностью.

Процесс обработки деталей типа гильз позволил сократить число финишных операций в 2 раза, повысить производительность в 6—8 раз, устранить случаи брака из-за нарушения микроструктуры поверхности, повысить точность обработки и стойкость брусков.

Электрохимическое хонингование по сравнению с обычным обладает рядом преимуществ. Производительность по съему металла в 4—8 раз выше и не зависит от твердости и прочности материала, а точность, присущая хонингованию, достигается быстрее. Так как процесс ведется при небольших удельных давлениях брусков, электрохимическим хонингованием целесообразно обрабатывать детали пониженной жесткости.

Полученные при внедрении положительные результаты и значительный экономический эффект позволяют рекомендовать процесс электрохимического хонингования для широкого распространения в промышленности.

Вихревая головка для охлаждения режущего инструмента струей воздуха (рис. 198) внедрена по предложе

нию новатора В. М. Бирюкова в объединении «Ленинградский Металлический завод».

Эта вихревая головка (авт. свид. № 237176) отличается от известных тем, что с целью повышения термодинамической эффективности сопло выполнено с сечением в виде параллелограмма, основание которого размещено под углом наклона к плоскости диафрагмы 83—85°, а поверхность камеры имеет конусообразную форму.

|

Рис. 198. Вихревая головка для охлаждения режущего инструмента. |

Воздух из заводской сети под давлением 3—5 кгс/см2 подается в головку через штуцер 1 в камеру 2, где разделяется на холодный и горячий потоки. Горячий воздух по трубе 3 “через дроссельный вентиль 4, а холодный через сопло 5 попадает на режущий инструмент.

Вихревая головка на токарный станок устанавливается на место патрубка системы эмульсионного охлаждения и крепится стойкой 6 с помощью накидной гайки, снятой с этого патрубка.

Температура холодного воздуха регулируется поворотом станка 7 дроссельного вентиля 4, что вызывает изменение проходного сечения между резьбовой втулкой 8 и дросселем 9. Предварительно корпус дроссельного вентиля из крайнего положения отворачивается на 2 72 оборота и закрепляется контргайкой 10.

Вихревую головку для охлаждения режущего инструмента струей холодного воздуха можно использовать на токарном, фрезерном и шлифовальном станках.

Технологию напайки твердосплавных резцов усовершенствовали новаторы Ю. Н. Белавинский, А. Я. Купальников, Г. Т. Резников, В. Б. Штерин.

Напайка выполняется на установке ТВЧ модели J13-67 в многоместных индукторах с открытой и^сдвинутой сверху петлей, обеспечивающих равномерный нагрев от державки к пластинке твердого сплава.

|

Рис. 199. Таблетки припоя с флюсом. |

Скорости нагрева и охлаждения строго регламентированы для различных марок твердого сплава для определения и обязательного исполнения оптимальных режимов работы установки ТВЧ.

Применяются высокопрочные температуростойкие припои Пр МнМп 68-4-2 с добавкой 20% медного порошка ПМ-0 или же для особо тяжелых условий работ режущего инструмента (при обработке труднообрабатываемых материалов) Пр АНМц 0,6-4-2 с добавкой железного порошка марки ПЖ-90 порядка 20% (в весовом отношении).

Используется новый высокоактивный сложный флюс Ф-100А, выпускаемый в настоящее время централизованно отечественной промышленностью.

Припои с флюсами в строгой весовой дозировке опрессованы в таблетки (рис. 199), которые при пайке помещаются под пластинку твердого сплава в гнездо державки. При пайке малогабаритного инструмента флюс и припой применяются в виде порошковой тщательно перемешанной смеси.

После расплавления припоя пластинка твердого сплава поправляется в гнезде и после зачистки от наплывов флюса и припоя головки резца последний головкой вниз укладывается в термостат, который обеспечивает скорость охлаждения порядка 3—4° С в минуту.

За счет повышения стоикости твердосплавных резцов в 1,3 раза, снижения себестоимости изготовления на 10% и исключения брака по микротрещинам в твердом сплаве экономический эффект от внедрения только на одном предприятии составил 33 тыс. руб.

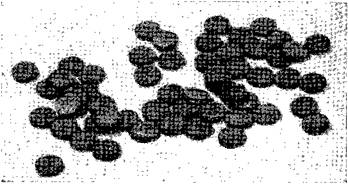

Пневмоприбор для контроля глубоких отверстий предложили Г. А. Муссаэлян и П. П. Серебреницкий. Он предназначен для контроля глубоких отверстий диаметром 20—50 мм и длиной до 6000 мм. Схема прибора приведена на рис. 200. В приборе применена двойная стабилизация давления сжатого воздуха, что надежно обеспечивает на выходе стабилизированное давление с точностью до 0,01 кгс/см2.

Кроме того, в схеме предусмотрены два измерительных элемента (ротаметр и манометр), которые могут быть подключены отдельно в зависимости от требуемого диапазона и точности измерения.

Наличие в приборе двух измерительных элементов создает определенную универсальность. Контроль размеров ротаметром производится с точностью до ±0,005 мм в диапазоне измерения до 0,08 мм. Контроль размеров манометром производится с точностью до ±0,01 мм в диапазоне измерения до 0,15 мм.

Переход с контроля ротаметром на контроль манометром и обратно производится переключением крана 10.

Пневмоприбор работает от баллона сжатого воздуха с редуктором, который обеспечивает давление сжатого воздуха на входе прибора от 4 до 6 кгс/см2.

Действие прибора основано на изменении расхода воздуха, зависящего от величины зазора между торцами сопел и стенками проверяемого отверстия.

Воздух из баллона 1 через редуктор попадает в пыле- влагоотделитель 2. Давление воздуха после пылевлаго- отделителя регистрируется манометром 3. Кран 4 дает возможность отключать подачу воздуха в прибор. От крана воздух попадает в блоки фильтров стабилизаторов 5 и 7, где происходят очистка воздуха от масла й посторонних механических частиц и стабилизация

|

|

|

212 |

давления сжатого воздуха. Давление на выходе первого стабилизатора определяется по манометру 6.

Контроль рабочего давления ведется по манометру <§. Стабилизированный по давлению и очищенный воздух попадает в измерительную камеру 9, которая обеспечивает при работе прибора определенную емкость воздуха. Через кран 10 воздух поступает либо в ротаметр 12, либо в манометр 11. Кран-рукоятка 13 служит для пуска воздуха в^ штангу 14 и соединенную с ней пневмопробку 15.

Настройка прибора и работа с ним проста и не требует высокой квалификации. При давлении на выходе из редуктора 4—6 кгс/см2 устанавливают на ьыходе из первого стабилизатора давление 2,0 кгс/см2, а на выходе из второго — рабочее давление 1,5—1,8 кгс/см2, которое должно быть постоянным в процессе всего контроля. После установки рабочего давления измерительный манометр или ротаметр тарируют с помощью предельных калибров-втулок.

Тарировка проводится (контролируется) перед каждым замером. Далее выполняется процесс измерения. Для этого пневмопробка вводится в измеряемое сечение отверстия и нажатием рукоятки пускового крана 13 к пробке подается воздух.

Время одного измерения не превышает 6—8 с и определяется временем фиксации установившегося положения стрелки манометра или поплавка ротаметра.

Пневмопробки к прибору и предельные калибры — втулки (рис. 201) изготовляются с большой точностью. Описанный пневмоприбор прост в изготовлении, основные узлы его покупные. В пневмоприборе могут быть использованы: блок фильтров со стабилизатором, выпускаемый московским заводом «Калибр» (стабилизатор МН2731-61, модель 305 и фильтр МП2732-61, модель 304); измерительный манометр с диапазоном измерения 0—2,5 кгс/см2 (ГОСТ 1011—53) и диаметром шкалы 200 мм, ротаметр (длинномер пневматический типа ДП, модель 319) завода «Калибр»; стандартные манометры, краны, редуктор, шланги, соединительные трубки.

Все составляющие детали и узлы монтируются на переносной плите размерами 630X570 мм.

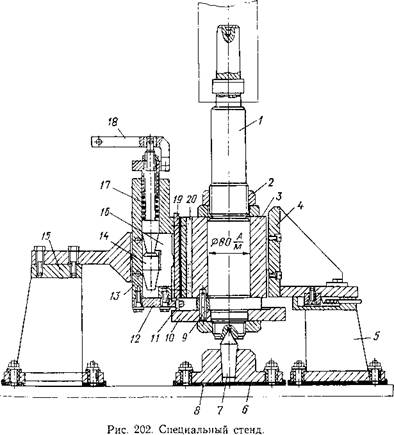

Специальный стенд для определения оптимальных параметров процессов электрохимического хонингования и электрохимического суперфиниширования предложили И. Ф. Звонцов и О. Л. Дулько.

Электрохимическое хонингование и электрохимическое суперфиниширование относятся к процессам, в которых абразивный съем металла происходит при электрохимическом растворении обрабатываемой поверхности. Эти процессы финишной обработки имеют по сравнению с чисто механическим абразивным съемом металла ряд преимуществ. К ним относятся повышенная производительность обработки, снижение усилий реза-

|

сетчатая |

|

Таблица

|

|

Рис 201. Пневмопробки (а) и предельные калибры (б). |

ния, увеличенная стойкость абразивных брусков, возможность получения более высокого класса шероховатости поверхности. Определение механических и электрических параметров процессов в условиях электрохимического растворения поверхности может быть выполнено на специальном стенде (рис. 202).

Оправка 1 жестко устанавливается на шпинделе хо — нинговального станка. Нижний конец оправки упирается в жесткий или вращающийся центр 7, который вместе с подставкой 8 через изолирующую прокладку 6 устанавливается на столе станка. Положительный полюс источника тока через оправку 1 подводится к обрабатываемой детали 3, которая крепится гайкой 2. Катодная пластина 4, соединенная с отрицательным полюсом источника тока, крепится на подставке 5.

Вращая имеющиеся винты, можно регулировать величину межэлектродного зазора между катодной пластиной и деталью в необходимых пределах.

Абразивный брусок 20 припаивается или приклеивается к державке, которая через изолирующую прокладку

винтами крепится на колодке 19. Эта колодка размещается в пазу корпуса, который монтируется на подставке /5, закрепляемой на столе станка. Перемещение

|

|

колодки 19 в радиальном направлении производится конусом 14 через толкатель 16 под действием тарированной пружины 17 либо под действием грузов, устанавливаемых на конце рычага 18. На оправке 1 закреплен диск 10, имеющий скошенный верхний торец, по которому при вращении оправки перемещается палец 11. Палец установлен в планке 12, прикрепленной к корпусу 13, и придает колодке с бруском поступательное движение вверх. Опускание бруска вниз осуществляется

пластинчатой пружиной. Штифт 9, запрессованный в диске 10, является дополнительным поводком для передачи крутящего момента с оправки к детали.

Электролит в зону обработки подается поливом через кран, размещенный на станине станка. Стенд позволяет быстро производить смену обрабатываемых деталей и брусков, производить обработку с постоянным и переменным межэлектродным зазором, визуально вести наблюдение за ходом процесса, определять величину съема металла, не снимая заготовки.

Стенд монтируется на столе хонинговального станка 3A83, оснащенного генератором НГ 5000/2500 напряжением 6/12 В и токоподводами к шпинделю станка и обрабатываемой детали.

5 августа, 2014

5 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике