Модернизация станков

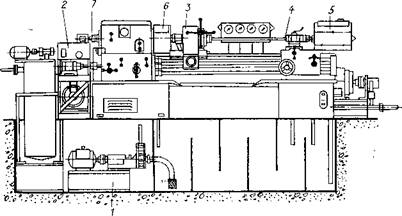

Сверлильный станок для обработки отверстий диаметром до 6 мм показан на рис. 146.

|

Рис. 146. Механизированный сверлильный станок. |

Станок модернизирован на базе старого, который был неудобен при пользовании, не располагал достаточным количеством операций и имел малую производительность. В модернизированном станке применена червячно-шестереночная передача с рейкой для легкого подъема и опускания рабочего стола и поворота его на 360° вокруг стойки.

Увеличена рабочая высота станка до 800 мм. Обеспечен поворот шпиндельной головки на 90° налево и на 90° направо.

Рабочий стол оборудован съемными параллельными тисками, что позволяет надежно1 закреплять деталь при сверлении.

Проделанная модернизация намного расширила оперативные возможности станка, значительно увеличила его производительность. Модернизация выполнена по предложению новатора Е. А. Александрова.

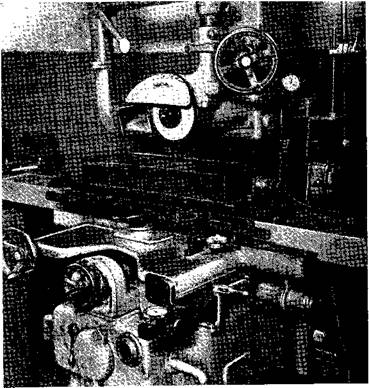

Токарный станок, переоборудованный для глубокого сверления, показан на рис. 147. Переоборудование токарного станка модели 1А625 для глубокого сверления

предложили Ш. А. Красильщиков, В. И. Модестов и

С. К. Плужников. Такой станок производит глубокое сверление отверстий диаметром 7—23 мм и длиной до 750 мм с наружным подводом СОЖ. Переоборудование осуществлено путем установки дополнительных устройств, расширяющих технологические возможности станка без каких-либо переделок его узлов. В случае

|

Рис. 147. Токарный станок, переоборудованный для глубокого сверления. |

надобности станок может быть использован для выполнения токарно-винторезных работ. Демонтаж дополнительных устройств занимает 2—3 часа.

В процессе переоборудования были смонтированы следующие узлы: насосная станция 1 для подачи СОЖ; привод 2 бесступенчатого регулирования подачи; стойка с маслоприемником 3 для подвода СОЖ в зону резания; устройство 4 для закрепления стебля, установленное в резцедержателе станка; стружкоприемник 5, в котором задерживается крупная стружка; кожух 6 и насадка 7 на шпиндель, предотвращающие разбрызгивание СОЖ в конце сверления и при растачивании коротких заготовок. Наиболее трудоемкими в изготовлении являются насосная станция, устройство для бесступенчатого привода и стойка с маслоприемником.

Насосная станция станка обеспечивает расход СОЖ до 190 л/мин при давлении до 100 кгсі/см2 и степень очистки СОЖ до 5—10 мкм. В насосной станции уста-

новлены три насоса высокого давления НШ-46, включенные параллельно. Вентили и обратные клапаны позволяют включать один, два или три насоса, в зависимости от требуемого расхода СОЖ.

Для очистки СОЖ от стружки и других инородных частиц предусмотрено отстаивание СОЖ в баке, который находится за станком. Из бака СОЖ подается центробежным насосом через самоочищающийся фильтр грубой очистки и через магнитные фильтры к насосам высокого давления.

Для регулирования величины давления СОЖ на входе в маслоприемник и обеспечения безаварийной работы на станке в схеме насосной станции предусмотрена система клапанов. Для контроля давления в магистралях после центробежного насоса, фильтров и перед масло — приемником установлены манометры.

После насосной станции СОЖ поступает в маслоприемник, имеющий оригинальную конструкцию. Основное уплотнительное устройство вынесено у него в переднюю часть. При этом одна часть, включающая подпружиненную втулку с текстолитовым кольцом в торцовой части, расположена непосредственно в маслоприемнике, а вторая часть — закаленная подушка — надевается на обрабатываемую деталь. Благодаря такой конструкции маслоприемник разгружен от воздействия радиального биения и веса заготовки, не имеет вращающихся частей и в связи с этим прост в изготовлении.

В переоборудованном станке 1А625 в качестве привода подачи принят гидропривод УРС-2,5. Выходной вал гидропривода соединен через упруго-пальцевую муфту с входным валом коробки подач. Гитара подач при этом снята. Принятая схема позволяет плавно изменять число оборотов гидромотора от 5 до 500, обеспечивая бесступенчатое регулирование подачи начиная с 1 мм/мин.

Механизм ускоренного хода суппорта с установленным на нем стеблем остался без изменений.

Многолетняя практика эксплуатации переоборудованного для глубокого сверления станка 1А625 показала его надежность в работе, возможность получения на нем глубоких отверстий высокой точности с производительностью, превышающей существующую на других станках отечественного производства. Некоторые данные о режимах сверления, достигнутых на переоборудованном станке при обработке отверстий диаметром 7,6—22 мм в заготовках (длиной 650 мм) из различных материалов, приведены в таблице.

Таблица

|

Данные о режимах сверления на переоборудованном токарном станке 1А625

|

Схема оснащения плоскошлифовального станка специальными индикаторными устройствами (рис. 148), состоящими из планок, элементов крепления, направляющих штанг и индикаторов, предложена новатором В. В. Поповым. Для контроля размеров в вертикальной плоскости используется контрольный индикатор, укрепленный на кронштейне в вертикальной колонке. Упорная штанга крепится к неподвижной части станины и своим торцом подводится к ножке индикатора. Это дает возможность фиксировать нулевое положение и контролировать величину сошлифованного слоя металла на детали. *

Контроль в продольном направлении осуществляется индикатором, закрепленным в призматической рейке на торце стола. Упор, который фиксирует нулевое положение, устанавливается производно на фартуке поперечного суппорта.

Контроль поперечного движения стола осуществляется третьим индикатором. Он крепится на скобе к кронштейну, закрепленному на станине под поперечным суппортом. Уголок, упирающийся в ножку индикатора, крепится к торцу фартука поперечного суппорта.

Внедрение предложенной схемы позволило значительно сократить вспомогательное время и способствовало повышению качества обработки деталей.

|

Рис. 148. Плоскошлифовальный станок с системой индикаторов. |

5 августа, 2014

5 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике