Приспособления к станкам

Механические тиски (рис. 133) конструкции М. Я. Красильникова состоят из основания, неподвижной губки, крепящейся к основанию, и подвижной губки, которая перемещается винтом.

Эти тиски отличаются от существующих тем, что у них имеется выточка в основании, в которой разме-

|

Рис. 133. Механические тиски к вертикально-сверлильному станку. |

щен лимб с направляющими, входящими в пазы станка, что позволяет поворачивать тиски под любым углом. При этом жесткость тисков повышается, так как основание крепится непосредственно на столе станка. Тиски снабжены комбинированными губками, которые при закреплении детали прижимают ее к основанию тисков (или подкладкам). Это обеспечивается конструкцией губок, имеющих наклонные плоскости под углом 20°.

|

Рис. 134. Прецизионные синусные тиски. |

У тисков сделана смежная поворотная губка, которая одновременно с поворотом скользит вниз, прижимая деталь к основанию.

Тиски удобны в работе и обеспечивают нужную жесткость при закреплении деталей.

Прецизионные синусные двухповоротные тиски предложили новаторы Н. А. Разломов и Г. В. Бернер (рис. 134).

Тиски предназначены для шлифования деталей на плоскошлифовальных станках. Механизм двойного поворота у тисков дает возможность производить шли-

фование деталей в двух взаимно перпендикулярных плоскостях под разными углами от 0 до 75°. Размеры тисков— 200x210x350 мм.

Экономический эффект от внедрения составил 495 руб. в год.

|

Рис. 135. Угольник к плоскошлифовальному станку. |

|

|

Угольник к плоскошлифовальному станку создал новатор А. М. Преснов. Угольник (рис. 135) предназначен для быстрой и точной установки плоских деталей на столе станка под любым углом при помощи контрольных валиков и набора концевых мер.

Детали крепятся к угольнику болтами и

струбцинами. Угольники могут быть использованы также на фрезерных, расточных и сверлильных станках.

Приспособление для шлифования многогранников показано на рис.

136. Оно предназначено

|

|

для закрепления деталей при шлифовании граней на плоскошлифовальном станке. Состоит приспособление

|

|

|

Рис. 136. Приспособление для шлифования многогранников. |

из основания и цангового зажима для крепления обрабатываемых деталей.

Наружная поверхность основания может иметь 3, 4, 6, 8 и 12 граней. В отверстии основания 2, которое изготовлено симметрично по отношению к граням, устанав

ливается сменная цанга 3. В ней с помощью гайки I крепится обрабатываемая деталь. Обработка граней на детали производится путем поворота основания без применения каких-либо дополнительных зажимных и делительных устройств.

Приспособление можно использовать при обработке отверстий на сверлильных станках и при выполнении различных операций на фрезерных станках.

Приспособление просто в изготовлении и удобно в работе.

Внедрение позволило сократить изготовление различных специальных кондукторов и другой оснастки.

|

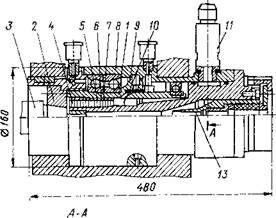

Рис. 137. Маслоприемники к горизонтально-сверлильным станкам. |

Маслоприемники (рис. 137) к горизонтально — сверлильным станкам, работающие при больших давлениях СОЖ, разработали Я. Грин, В. Борзов, Б. Иванов и А. Хо — менок. Высокое давление СОЖ при сверлении глубоких отверстий необходимо в тех случаях, когда диаметр отверстия стебля невелик и удаление большого объема стружки через стебель представляется сложным. СОЖ обеспечивает надежное вымывание стружки и процесс сверления при высокой его производительности.

Предлагаемые конструкции маслоприемников разработаны для сверления отверстий диаметром до 65 мм.

Маслоприемники надежно работают при давлениях СОЖ до 80 кгс/см2, причем утечки СОЖ через уплотнение не превышают 0,2—0,3% от минутного количества СОЖ, проходящего через маслоприемник.

Все узлы маслоприемника смонтированы в стальном цилиндрическом корпусе, которым маслоприемник устанавливается в передней стойке станка. Внутренний (закрытый) шпиндель смонтирован на подшипниках качения, что позволяет применять большие скорости ре

зания при сверлений (при вращении шпинделя до 1800 об/мин).

Деталь в маслоприемнике центрируется при помощи сменной втулки с конусной расточкой (конусность 1 : 10). Использовано лабиринтное уплотнение, состоящее из набора подвижных и неподвижных колец. Смазочноохлаждающая жидкость, прошедшая через уплотнение, сливается через отверстие в корпусе маслоприемника.

Маслоприемник имеет виброгасящее устройство и направляющие элементы для сверла в начальный момент сверления и для стебля. К насосной станции станка маслоприемник подсоединяется фланцем через шланг. Давление подаваемой СОЖ контролируется манометром, выход для подсоединения которого имеется в корпусе.

Перенастройка маслоприемника с одного диаметра сверления на другой выполняется заменой передней направляющей втулки при изменении диаметра сверла и задних втулок — при изменении стебля.

Конструкция подобного маслоприемника с автоподжимом (авт. свид. № 389913) обеспечивает особенно надежную герметизацию стыка детали и центрирующей втулки маслоприемника.

Внедрение маслоприемников значительно повысило производительность при сверлении глубоких отверстий.

Маслоприемник для подачи СОЖ под высоким давлением при скоростном глубоком сверлении отверстий диаметром 6—14 мм предложили Ю. И. Кижняев,

В. И. Модестов и Б. А. Немцев. Маслоприемник позволяет вести процесс глубокого сверления при давлении СОЖ до 100 кгс/см2 и при скорости вращения шпинделя до 3500 об/мин.

Необходимость повышения скорости вращения шпинделя и увеличения количества СОЖ, подаваемой в зону резания, вызвана стремлением повысить производительность процесса глубокого сверления и улучшить качественные характеристики получаемых отверстий. В свою очередь для увеличения расхода СОЖ потребовалось повысить давление, создаваемое насосной станцией станка до 80—100 кгс/см2, и создать конструкции маслоприемников, работающих при указанных давлениях

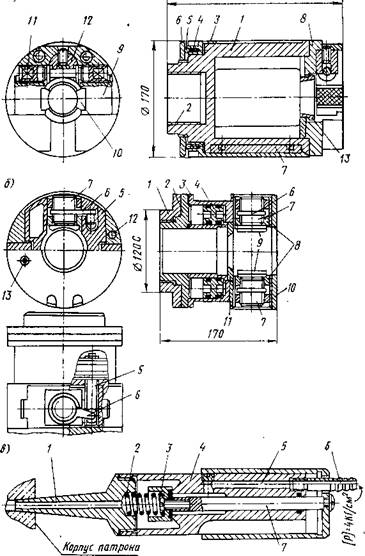

В маслоприемнике (рис. 138) для повышения герметичности соединения его с деталью в шпинделе 1 установлена подвижная в осевом направлении втулка 2У ко

торая поджимается к конусу обрабатываемой детали 3 давлением СОЖ, действующим на торец втулки. Для первоначального поджима втулки 2 и компенсации удлинения детали в процессе сверления служат тарельчатые пружины 4.

|

|

Применение лабиринтного уплотнения (детали 5, 6 и 7) обеспечивает герметичность соединения неподвижной и вращающейся частей маслоприемника.

|

|

|

Рис. 138. Маслоприемник для подачи СОЖ под высоким давлением при скоростном глубоком сверлении отверстий. |

Устранение попадания СОЖ в подшипники качения маслоприемника достигается за счет отвода утечек СОЖ через специальные отверстия в шпинделе и корпусе 8 и применения отводов 9 и 10.

Подвод СОЖ осуществляется через штуцер 11 и четыре тангенциальных отверстия 12, расположенных в плоскости, перпендикулярной оси маслоприемника, которые совместно с конусом на втулке 13 исключают непосредственное воздействие на стебель пульсирующей струи СОЖ.

Применение маслоприемника дало возможность осуществить процесс глубокого сверления отверстий диаметром от 6,0 мм и глубиной до 1500 мм с наружным подводом СОЖ с производительностью до 1,2—1,5 м/ч.

Пневмомеханический патрон (рис. 139), разработанный В. Ф. Борзовым и А. Т. Хоменоком, предназначен для использования на горизонтально-сверлильных станках. Он обеспечивает быстрое центрирование детали перед ее закреплением и позволяет снимать инструмент (сверлильную или расточную головку) после обработки отверстия.

Патрон снабжается двумя насадками — механической и пневматической и легко перенастраивается.

Корпус 1 патрона (рис. 139, а) резьбой 2 крепится на шпинделе станка. Корпус имеет два диаметрально расположенных окна, через которые возможен доступ внутрь патрона. При работе станка окна закрыты кольцевой крышкой 3, которая поджимается пружинами 4 к конусной шейке корпуса. Крышка предотвращает разбрызгивание СОЖ при выходе сверла из детали в конце сверления.

Нужный натяг пружин осуществляется гайкой 6 через шарики 5. Уплотнение крышки по внутренней поверхности осуществляется подпружиненными планками 7. Два окна в крышке при повороте ее совмещаются с окнами в корпусе патрона.

Насадки крепятся к переднему торцу патрона.

Механическая насадка 8 имеет два кулачка 9 со сменными рифлеными планками 10 и винтовой механизм. Центрирование детали осуществляется конической расточкой втулки 13, закрепление — вращением двойного винта 11 с правой и левой резьбой. Винт связан с кулачками 9 и может смещаться («плавать») в осевом направлении относительно торцов подшипника 12 на 1,5— 2 мм (это устраняет влияние закрепляющего элемента патрона на центрирование детали).

Пневматическая насадка (рис. 139,6) превращает патрон из механического в пневматический.

К торцу патрона пневматическая насадка крепится через переходной фланец /, скрепленный с крышкой 2. Корпус 3 имеет кольцевую полость, в которой расположен поршень 4.

Поршень через тяги 5 и рычаги 6 винтом 7 связан с закрепляющими кулачками 8.

|

Рис. 139. Пневмомеханический патрон: а — механическая часть; б — пневматическая насадка; в — пневмопистолет. |

Кулачки с контактными планками 9 расположены в обойме 10, которая может смещаться («плавать») в направлении оси кулачков на 1,5—2 мм.

Закрепление детали, которая центрируется конической расточкой втулки 11, осуществляется при подаче сжатого воздуха в отверстие 12 («Зажим»). Под действием воздуха поршень 4 перемещает тяги 5 и поворачивает винт 7, перемещая кулачки 8. Подачей воздуха в отверстие 13 («Разжим») деталь разжимается.

Подается ©оздух в соответствующие полости цилиндра насадки при помощи пневмопистолета (рис. 139, в), связанного через штуцер 6 шлангом с пневмосетью.

Для приведения в действие пневматической системы конус 1 ствола пневмопистолета вставляется в отверстие «Зажим» или «Разжим». Удерживая пневмопистолет за рифленую поверхность стакана 5, нажимают на стакан. Смещение стакана, связанного со стержнем 7, открывает проход сжатому воздуху от штуцера 6 к отверстию ствола. Пружина 2 пневмопистолета, прижимая клапан 3 к гнезду, обеспечивает герметизацию пистолета в нерабочем состоянии, а также возврат стакана 5 в исходное положение.

Пневматическую насадку можно использовать на станках самостоятельно, без основного патрона. Для этого необходимо переходной фланец выполнить*по конфигурации и размерам, пригодным для крепления непосредственно на шпинделе станка.

Подставка для сверлильных работ (рис. 140), предложенная новаторами К.-А. Дзюбандовским и В. Г. Кар — повским, является одним из видов переналаживаемых приспособлений и применяется со сменными наладками. Это позволяет многократно использовать подставку для обработки различных деталей. Подставка представляет собой основание, в котором размещен зажимной кулачок. Кулачок приводится в действие рукояткой винта.

Подставка используется для сверления в деталях отверстий диаметром от 5 до 15 мм.

Применение подставки значительно повышает производительность труда.

Призма с комбинированными пазами (рис. 141), сконструированная новатором А. В. Чуйковым, отличается от существующих призм большей универсальностью и более совершенной конструкцией. Применяемые на производстве призмы имеют непереставляемые широкие зажимы с винтом в центре. В таких призмах можно произ-

водить только слесарные работы в цилиндрических деталях типа вал — втулка, имеющих длину не менее 20— 30 мм. Детали меньшей длины в ней трудно надежно

|

Рис. 140. Подставка для сверлильных работ. |

закрепить, и, кроме этого, ввиду большой ширины зажимной скобы не всегда удается просверлить в них отверстия.

Сконструированная призма позволяет производить такие работы, как сверление, нарезание резьб и штиф-

|

Рис. 141 Призма с комбинированными пазами. |

тование различных цилиндрических деталей и даже деталей, имеющих взаимно перпендикулярное пересечение осей. Кроме того, с помощью призмы можно соединять различные детали заклепками с формовкой их головок.

Для производства работ в деталях типа вал — втулка призма имеет шесть пазов треугольного профиля и различной глубины. Над четырьмя пазами, расположенными

в верхней плоскости, укреплен зажим с винтом, перемещаемый по всей ее длине и предназначенный для жесткого крепления устанавливаемых в призму деталей*

Зажим представляет собой дугу шириной 10 мм с завинченным в нее винтом М5. В случае необходимости, например при клепальных работах, зажим быстро и легко может быть снят с призмы.

На одной из наружных продольных сторон прямоугольного паза призма имеет формообразующие сферические углубления для формирования головок заклепок диаметром от 1,5 до 5 мм, а на другой продольной стороне паза — отверстия диаметром от 1,5 до 6 мм.

Призма позволяет закрепить детали размерами 75x35x35 мм без дополнительного зажимного устройства.

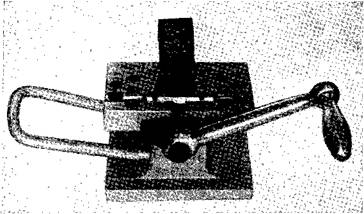

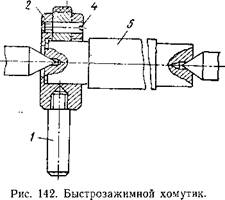

Быстрозажимной хомутик для обработки деталей на круглошлифовальных станках предложен новатором М. Д. Шелковым. Хомутик (рис. 142) состоит из руко-

|

J

|

ятки У, кольца 2 и оси 4, на которой находится эксцентриковый ролик 3. По диаметру ролика имеется накатка для более надежного крепления детали. Деталь 5 вставляется в кольцо. Поворотом хомутика с роликом по часовой стрелке она зажимается в кольце. Деталь с хомутиком устанавливается в неподвижных центрах станка и приводится во вращение поводком, укрепленным на планшайбе передней бабки станка.

Освобождается деталь после шлифовки поворотом хомутика против часовой стрелки.

Быстродействующий хомутик для крепления детали’ прост в изготовлении, может быть широко использован не только при шлифовании деталей на круглошлифовальном станке, но и при обработке деталей на токарном станке.

Применение хомутиков снижает трудоемкость процесса крепления при шлифовке деталей типа валиков.

|

|

Универсальный прижим предложил новатор Г. С. Мороз. Он применяется при выполнении работ на сверлильных станках. Обрабатываемая. деталь надежно закрепляется на столе станка без применения прижимных планок, болтов и прокладок.

Рис 143. Быстросменный болт. По высоте прижим может быть отрегулирован от 0 до 220 мм; в горизонтальной плоскости прижим поворачивается на 360°.

Конструкция проста в изготовлении, удобна и надежна в эксплуатации.

Быстросменный болт показан на рис. 143. Головка болта отличается от обычного тем, что лыски обработаны в размер стержня болта и имеют скосы под углом 45°. Преимущество такого болта заключается в том, что его можно устанавливать сверху в любом месте Т-образного паза стола, так как паз несколько шире головки болта. При заворачивании гайки болт упирается скосами о боковые поверхности Т-образного паза и надежно удерживается. Быстросменный болт особенно удобен, когда одновременно обрабатывается несколько деталей и для крепления корпусных деталей.

Применение быстросменных болтов значительно сокращает вспомогательное время и обеспечивает быструю установку их в труднодоступных местах.

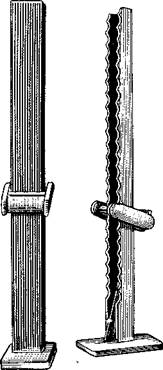

Стойки для крепления деталей (рис. 144) предложены новаторами Ленинградского электромашиностроительного завода.

С помощью таких стоек можно крепить детали разной высоты. Стойки изготовлены из швеллера № 8. Отфрезерованные гнезда позволяют фиксировать положение ползуна по высоте закрепляемой детали.

|

Рис. 144. Стойки для крепления деталей. |

Внедрение стоек повышает культуру производства на рабочих местах и улучшает условия труда.

Малогабаритные машинные тиски (рис. 145) показали высокую эффективность и надежность в работе. Их удобная форма, небольшой вес (1 кг) дают большое преимущество в работе и полную безопасность в эксплуатации. Такие тиски могут найти широкое применение на доде — лочных операциях, таких, как сверление отверстий на настольно — сверлильном станке в деталях, небольших по габаритным размерам, фрезерование деталей на вертикально-фрезерном станке, шлифование плоскостей и в угол на плоскошлифовальном станке и другие операции.

Малогабаритные машинные тиски в работе оказались лучше средних машинных тисков; последние имеют

|

Рис. 145. Малогабаритные машинные тиски. |

больший вес и по конструкции не всегда удобны в работе, их труднее устанавливать на сверлильном станке и снимать с него.

Малогабаритные тиски имеют надежную конструкцию и просты в изготовлении.

5 августа, 2014

5 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике