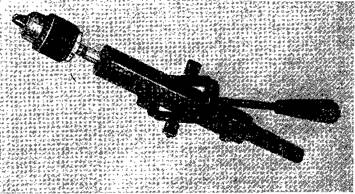

Устройство для крепления сверл и метчиков. Это устройство разработано новаторами Ленинградского опти — ко-механического объединения им. В. И. Ленина. Устройство имеет механизм ручной подачи сверла или метчика и механизм отключения подачи после перемещения инструмента на заданную глубину. Хвостовиком с конусом Морзе устройство (рис. 52) крепится в пиноли задней

|

Рис. 52. Устройство для крепления сверл и метчиков. |

бабки токарного станка. Патрон для крепления режущего инструмента установлен на торце подвижного стержня, помещенного в отверстии корпуса. Режущий инструмент вместе со стержнем перемещается при помощи рукоятки и системы рычагов.

Линейная шкала на корпусе и установленная планка с риской дают возможность настраивать приспособление на сверление или нарезание резьбы необходимой глубины. На скобе, где закреплена рукоятка, установлены два подпружиненных фиксатора, торцы которых через продольные пазы корпуса фиксируются в кольцевой канавке втулки, жестко закрепленной на подвижном стержне,

Во время работы подпружиненные фиксаторы сферическими торцами соприкасаются с конусом неподвижной втулки, выходят из зацепления с кольцевой канавкой подвижной втулки, и стержень с режущим инструментом начинает поворачиваться (вращаться) вместе с обрабатываемой деталью — прекращается сверление или нарезание резьбы на предварительно заданной глубине.

|

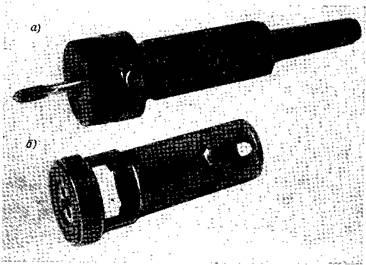

Рис. 53. Универсальный патрон: а — с закрепленным метчиком; б — сменная часть с закрепленной плашкой. |

При перемещении подвижного стержня в обратном направлении фиксаторы устанавливаются в кольцевой канавке подвижной втулки, стержень и режущий инструмент прекращают свое вращение.

Внедрение приспособления позволило значительно повысить производительность труда и улучшить условия работы станочника.

Универсальный патрон для крепления метчиков и плашек позволяет нарезать резьбы на заданный размер с автоматическим отключением в конце рабочего хода. Универсальный патрон (рис. 53) состоит из трех основных частей: цилиндрической направляющей с коническим хвостовиком, посредством которого направляющая крепится в пиноли задней бабки, и двух сменных голо-

BOtf — для крепленйя метчикой и для Крепления плаШек.

Головка для крепления метчиков (рис. 53, а) выполнена как полый цилиндр, с одного торца которого находится регулируемое квадратное гнездо с фиксирующим устройством, а с обратной стороны — глухое отверстие, вдоль оси которого расположен паз.

На длину паза по кромке сделана лыска, на которой нанесена линейная шкала с ценой деления 1 мм. В паз головки крепится ограничитель с нулевой риской. Ограничитель перемещается вдоль паза и крепится в определенном положении при помощи специального винта.

Регулируемый квадрат состоит из четырех кулачков, выполненных в виде прямоугольного треугольника; один острый угол у каждого кулачка срезан. Кулачки расположены в квадратном гнезде головки. Регулировка размера квадрата производится. вращением рубашки с накаткой, установленной на головке корпуса.

Вдоль оси цилиндрической направляющей расположен шпоночный паз с выходом по спирали в кольцевую канавку. В кольцевой канавке перпендикулярно оси вращения расположен подпружиненный фиксатор.

Головка для крепления плашек (рис. 53,6) состоит также из полого цилиндра, с одного торца которого сделано цилиндрическое гнездо, в которое крепятся плашки различного размера по наружному диаметру с использованием сменных колец. Обратная сторона головки выполнена аналогично головке метчикодержателя.

Перед началом работы ограничитель перемещают по пазу и устанавливают на заданный размер по линейной шкале. Затем производят врезание режущего инструмента в деталь. Последующее перемещение головки но направляющей производится автоматически из-за самозатягивания инструмента. При завершении нарезания резьбы ограничитель доходит до кольцевой канавки и головка начинает вращаться вместе с деталью. При переключении вращения шпинделя токарного станка на левые обороты ограничитель упирается в фиксатор и корпус перемещается по направляющей в исходное положение, извлекая режущий инструмент из нарезанной резьбы.

Приспособление внедрено в Ленинградском оптикомеханическом объединении. Оно способствует повышению производительности труда в 2—3 раза, исключает поломки режущего инструмента и сокращает вспомогательное время.

Съемные многопозиционные револьверные головки позволяют производить при работе на токарных станках быструю замену инструмента, закрепляемого в гнезде пиноли задней бабки.

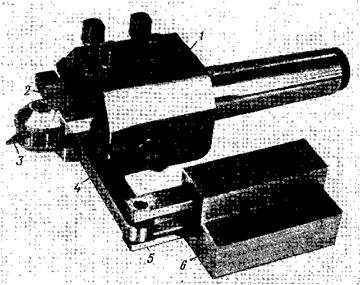

Новаторами В. Ф. Курбатовым и Г. Г. Пахомовым разработана и внедрена в производство специальная трехпозиционная головка (рис. 54), в которой могут крепиться одновременно три вида инструмента.

Головка состоит из двух полусфер. Базовая полусфера имеет хвостовик с конусом Морзе, расположенный под углом 45° к линии разъема, и фиксатор для фиксирования инструмента в рабочем положении. Хвостовиком головка крепится в гнезде пиноли задней бабки.

На поворотной полусфере через 120° по диаметру и под углом 45° к линии разъема полусфер расположены три гнезда, в которые вмонтированы два цанговых патрона и укороченный конус для сверлильного патрона.

Зажим полусфер производится с помощью винта и рукоятки. Для смены инструмента на рабочей позиции достаточно ослабить зажим, повернуть полусферу на 120° до входа фиксатора в свое гнездо и зажать.

Использование трехпозиционной головки позволяет производить обработку отверстия последовательно тремя инструментами, сокращая вспомогательное время на замену инструмента и повышая производительность труда.

Шестипозиционная головка создана новатором Б. А. Рыжиковым. В этой головке одновременно закрепляются шесть инструментов (рис. 55). Поворотная часть головки имеет вид планшайбы с отверстиями. Она свободно установлена на оси и моЖет легко вращаться вокруг нее. В отверстия головки вставляются сменные патроны, имеющие цанговые или кулачковые зажимы. Каждый патрон вставляется с тыльной стороны поворотной части головки.

Головка имеет конусный хвостовик, которым кре — , пится в отверстии пиноли задней бабки токарного станка. После поворота на рабочую позицию определенное положение патрона с рабочим инструментом поддерживается фиксаторным зажимом с рукояткой.

Внедрение головки резко сокращает вспомогательное время. Головка может быть изготовлена в инструментальном цехе любого завода.

|

Рис. 55. Шестипозиционная головка: а — общий вид; б — съемный патрон. |

Устройства для обработки сфер и радиусов

Устройство для обработки внутренних сфер (рис. 56) разработано новатором Н. П. Банковым. Оно служит для обработки внутренних сферических поверхностей радиусом от 20 до 40 мм на токарных станках.

Корпус 1 устройства имеет конус Морзе, посредством которого крепится в пиноли задней бабки токарного станка.

|

Рис. 56. Устройство для обработки внутренних сферических поверхностей |

В торцовом квадратном отверстии корпуса при помощи болтов крепится сборный кронштейн 2, состоящий из трех планок, скрепленных винтами. В ушках кронштейна закреплена ось с шестерней, зубья которой сцеплены с рейкой 4.

Рейка шарнирно соединена с ползуном 5, который может перемещаться в Т-образном пазу кронштейна 6, закрепленного в резцедержателе токарного станка.

В шестерне имеется гнездо для установки и крепления резца 3.

Резец устанавливается на заданный размер от установочной площадки, которая имеется на шестерне и распо

ложена на расстоянии 15 мм от центра вращения шестерни.

Настройка резца на глубину резания производится перемещением пиноли задней бабки станка.

Подача резца при обработке радиуса производится перемещением поперечного суппорта, что вызывает движение рейки, которая в свою очередь вращает шестерню с установленным в ней резцом.

|

Рис. 57. Устройство для обработки наружных и внутренних сферических поверхностей. |

Внедрение устройства позволило повысить производительность труда и улучшить условия работы станочника.

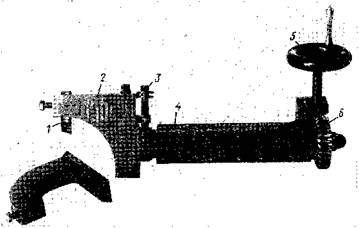

Державка для обработки наружных и внутренних сферических поверхностей (рис. 57) разработана новатором В. Клиновым. Корпус державки 4 закрепляется в резцедержателе станка.

Резец 1 закрепляется в кронштейне 2, который может перемещаться по направляющей типа «ласточкин хвост» с помощью винта 3. Для контроля величины перемещения кронштейна имеется линейная шкала. Кронштейн через стержень, проходящий внутри корпуса, связан с червячным колесом 6. Вращая штурвал 5 и связанное с ним червячное колесо, тем самым поворачивают кронштейн вокруг оси стержня.

|

Рис. 58. Устройство для обработки наружных и торцовых сферических поверхностей: а — образцы деталей; б — общий вид устройства; в — установка устройства на станке. |

Приспособление мокет применяться при обрабб? Кё шаровых поверхностей й внутренних сфер с радиусом до 30 мм на различных типах токарных станков.

Устройство для обработки наружных и торцовых сферических поверхностей, показанное на рис. 58, предназначено для обработки наружных и торцовых вогнутых и выпуклых сферических поверхностей на токарно-винторезных станках с высотой центров 200 мм. Устройство для работы устанавливается своим основанием 1 на направляющие станины станка (рис. 58, в). Верхняя часть основания имеет направляющую типа «ласточкин хвост», по которой может перемещаться (при вращении имеющегося винта) каретка 2. В центре каретки смонтирован поворотный стол 3 с зубчатым червячным венцом по диаметру. В верхней части стола имеется паз, по которому с помощью винта может перемещаться державка 4 для резца.

Устройство устанавливается на станке так, чтобы ось вращения стола проходила чёрез центр обрабатываемой сферической поверхности детали. Это достигается путем смещения основания вдоль станины и перемещения каретки со столом в поперечном направлении.

Ручная подача резца осуществляется вращением червяка 5, сцепленного с зубчатым венцом стола 3. Механическая подача выполняется при помощи зубчатой рейки 5, находящейся в зацеплении с зубчатым венцом стола, при включенной продольной подаче суппорта станка. При работе устройства с механической подачей резца червяк 6 выводится из зацепления, а рейка 5 соединяется с суппортом станка.

Устройство позволяет также производить обработку деталей, имеющих бочкообразную форму.

. Внедрение устройства значительно повышает производительность труда токарей и обеспечивает точность обработки сфер до 0,01 мм и шероховатость обработки поверхности до 6-го класса.

5 августа, 2014

5 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике