Сверление является более всераспространенным способом получения отверстий в

сплошном материале.

Режимы резания при сверлении

Для сверления отверстий используют спиральные сверла, сделанные из

инструментальных сталей, из быстрорежущих сталей, также из жестких сплавов.

Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл

из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70

м/мин. При всем этом огромные значения скорости резания принимаются при увеличении

поперечника сверла и уменьшении подачи.

Стандартные сверла имеют угол при верхушке 118 градусов, но для обработки

более жестких материалов (и поболее глубочайших отверстий) рекомендуется использовать

сверла с углом при верхушке 135 градусов.

Сверла с коническими хвостовиками устанавливают конкретно в конусное

отверстие пиноли задней бабки, а если размеры конусов не совпадают, то

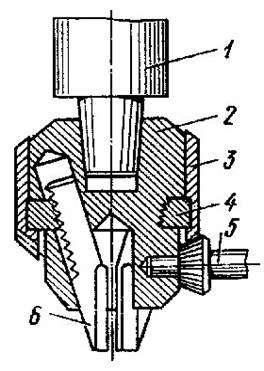

употребляют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками

(поперечником до 16 мм) используют сверлильные кулачковые патроны (рис. 1), которые

инсталлируются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые

могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков

выполнены рейки, которые находятся в зацеплении с резьбой на внутренней

поверхности кольца 4. От ключа 5, через коническую передачу приводится во

вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 передвигаются ввысь

либо вниз и сразу в круговом направлении. Для установки в пиноли задней

бабки патроны снабжаются коническими хвостовиками 1.

Рис.1. Сверлильный кулачковый патрон.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое

расстояние от обрабатываемой заготовки, чтоб сверление можно было создавать

на требуемую глубину при наименьшем выдвижении пиноли из корпуса задней бабки.

До сверления обрабатываемая заготовка приводится во вращение. Сверло

плавненько (без удара) подводят вручную (вращением маховика задней бабки) к торцу

заготовки и создают сверление на маленькую глубину (надсверливают). Потом

отводят инструмент, останавливают заготовку и инспектируют точность расположения

отверстия.

Остывание при сверлении

Для уменьшения трения инструмента о стены отверстия сверление создают с

подводом смазочно-охлаждающей воды (СОЖ), в особенности при обработке железных и

дюралевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить

без остывания. Остывание при сверлении понижает температуру сверла,

нагревающегося от теплоты резания и трения о стены отверстия, уменьшает трение

сверла об эти стены и, в конце концов, содействует удалению стружки. Применение СОЖ

позволяет повысить скорость резания в 1,4-1,5 раза.

В качестве СОЖ употребляются раствор эмульсии (для конструкционных сталей),

компаундированные масла (для легированных сталей), раствор эмульсии и керосин

(для чугуна и дюралевых сплавов). Если на станке остывание не предвидено,

то в качестве СОЖ употребляют смесь машинного масла с керосином.

Сохранность инструмента при сверлении

Для сохранности инструмента при сверлении следует работать с очень

допустимыми скоростями резания и с мало допустимыми подачами. При

сверлении на проход в момент выхода сверла из заготовки нужно резко понизить

подачу во избежание поломки сверла.

Нужно быть в особенности усмотрительным, когда глубина обрабатываемого отверстия

больше длины рабочей части сверла. Если вся винтообразная канавка сверла окажется в

отверстии, то стружка, образующаяся при сверлении, не будет иметь выхода,

заполнит канавки и сверло сломается. В таких случаях временами следует

выводить сверло из отверстия и удалять стружку как из отверстия, так и из

канавок сверла.

При некорректно заточенном сверле выходит косое отверстие с большой

шероховатостью поверхности. Не считая того, при работе недостаточно заточенным

(тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая

длина режущих кромок и несимметричная их заточка, эксцентричное размещение

перемычки и разная ширина ленточек вызывают защемление сверла в отверстии,

что наращивает силы трения и приводит к поломке инструмента.

Увеличение эффективности сверления

Для увеличения эффективности работы спиральными сверлами употребляют последующие

методы:

- подточка поперечной кромки,

- изменение угла при верхушке,

- подточка ленточки,

- двойная заточка,

- предварительное рассверливание отверстий и др.

Точность и шероховатость поверхности, получаемые при сверлении

Поперечник отверстия при сверлении выходит несколько больше поперечника сверла.

Это разъясняется тем, что сверло уводит в сторону от оси отверстия даже при

малозначительных неправильностях, допущенных при заточке сверла и его установке на

станке, также при неравномерной твердости обрабатываемого материала.

Рассверливание отверстий

При сверлении отверстий огромного поперечника усилие подачи возможно окажется

чрезвычайно огромным, что очень мучительно для рабочего. Время от времени при работе такими

сверлами мощность станка возможно окажется недостаточной. В таких случаях

образование отверстий делается поочередно 2-мя сверлами различных

поперечников, соотношение которых должно быть таким, чтоб поперечник первого сверла

был больше длины поперечной кромки второго сверла. При всем этом условии поперечная

кромка второго сверла не участвует в резании, вследствие чего существенно

миниатюризируется усилие, нужное для воплощения подачи, и, что очень принципиально,

миниатюризируется увод сверла в сторону от оси обрабатываемого отверстия.

На практике принято поперечник первого сверла брать равным приблизительно половине

второго, что обеспечивает подходящие условия износа сверла и равномерное

рассредотачивание силы подачи при работе обоих сверл.

Рассверливание позволяет получить более четкие отверстия и уменьшить

увод сверла от оси детали. Режимы резания при рассверливании отверстий те же,

что и при сверлении.

Зенкерование

Более производительным по сопоставлению со спиральным сверлом инвентарем для

роста поперечника отверстий, приобретенных сверлением отливкой либо штамповкой,

является зенкер.

Зенкеры изготовляются из быстрорежущей стали, пореже для томных критерий

резания, оснащаются пластинками из твердого сплава.

Зенкеры с коническим хвостовиком употребляются для обработки отверстий

поперечником от 10 до 40 мм. По внешнему облику они несколько похожи на спиральные

сверла, но имеют три винтообразные канавки и, как следует, три режущие кромки, что

наращивает твердость их конструкции, позволяет увеличивать режимы резания по

сопоставлению с рассверливанием, а как следует, и производительность.

Насадные зенкеры — цельный и снаряженный пластинками твердого сплава —

используются для обработки отверстий поперечником от 32 до 80 мм. Такие зенкеры

имеют четыре винтообразные канавки и, как следует, четыре режущие кромки. Они

крепятся в пиноли задней бабки станка с помощью оправки, на которой

центрируются коническим отверстием. Для обработки огромных отверстий поперечником от

50 до 100 мм насадные зенкеры изготовляются со вставными ножиками.

Для предупреждения провертывания зенкера во время работы на оправке делаются

два выступа (шпонки), которые входят в надлежащие пазы зенкера.

Достоинства зенкования

Поперечник отверстия, обработанного зенкером, снимающим маленький припуск и

направляемым 3-мя (либо 4-мя) ленточками, выходит поточнее, чем при

сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия

обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для

уменьшения увода зенкера, в особенности при обработке отлитых либо прошитых

глубочайших отверстий, следует перед зенкерованием растачивать их резцом до

поперечника зенкера на глубину, приблизительно равную половине длины зенкера.

Зенкер прочнее сверла, потому подачи (на оборот обрабатываемой детали) при

зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в

сопоставлении со сверлом имеет большее количество режущих кромок, потому толщина

стружки, снимаемой каждой из кромок, выходит меньше толщины стружки при

сверлении. Благодаря этому поверхность отверстия, обработанного зенкером,

выходит чище. Это позволяет использовать зенкеры не только лишь для предварительный, да и

для получистовой обработки отверстий после сверла, предварительного зенкера либо

предварительного резца — перед развертыванием и даже для конечной обработки

отверстий.

По материалам веб-сайта www.gig-ant.com

10 июля, 2014

10 июля, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: