Сверление металла является одной из часто встречающихся слесарных операций. Разборные и неразборные соединения — заклепочные, винтообразные, болтовые, шпилечные — требуют наличия отверстий. Для сверления металла довольно иметь дрель, сверло соответственного поперечника и кернер с молотком для наметки отверстия.

Инструменты для сверления металла

Подбор сверл

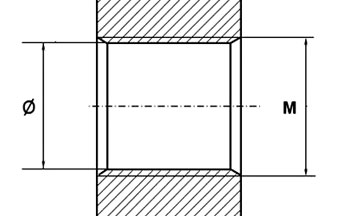

Если отверстия в металле сверлятся под резьбу, то по ГОСТу 24705-81, для более нередко применяемых размеров резьбы (для стандартных больших шагов): М4, М5, М6, М8, М10 и М12 — поперечник сверл будет равен соответственно 3,3; 4,2; 5; 6,7; 8,4; 10,2 мм. Полностью допустимо, если сверление под резьбу будет осуществляться сверлом, поперечник которого малость (на 0,1 мм) отличается от гостовских размеров в ту либо иную сторону.

Поперечник отверстия под резьбу

Приобретая сверла, необходимо подразумевать, что обыденные сверла, сделанные из быстрорежущей инструментальной стали (к примеру, Р6М5) созданы для сверления металлов, не владеющих высочайшей твердостью. Чтоб просверлить металл завышенной твердости, потребуются твердосплавные сверла. Такие сверла могут быть вполне из твердого сплава либо иметь только твердосплавный наконечник.

Время от времени до сверления непонятно, какой твердости металл предстоит сверлить. Потому, лицезрев в 1-ый момент сверления, что сверло не внедряется в металл, необходимо немедля закончите сверление, по другому сверло будет невозвратно выведено из строя, перегревшись и утратив твердость. Свидетельством этому будет возникновение на нем синей расцветки. Перед тем, как сверлить металл, твердость которого не известна, можно провести по нему ратфилем. Если последний не оставляет на металле следов, означает материал обладает завышенной твердостью.

Как сверлить металл

Хорошими для сверления большинства металлов являются малые и средние обороты — 500-1000 об/мин. Высочайшие обороты стремительно нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит очень очень давить на сверло, подача должна быть неспешной и плавной.

При сверлении металла очень принципиальна острота сверла, при всем этом сверло тупится очень стремительно. Скорость затупления сверла зависит а именно от оборотов, силы подачи, остывания и других причин, но как ни старайся, если сверлится не дюралевый сплав, время работы сверла до неудовлетворительной работоспособности измеряется минутками.

Перед сверлением нужно разметить отверстие, накернив его. Для этого необходимо установить острие кернера (либо дюбеля) в предполагаемый центр отверстия и стукнуть по нему молотком. Кернение нужно для исключения скольжения сверла в 1-ый момент сверления. Если след от керна не довольно большой для удержания сверла огромного поперечника, то сначала следует расширить углубление сверлом малеханького поперечника.

Для сотворения наилучших критерий сверления лучше обмакнуть кончик сверла в машинное масло либо капнуть им в место кернения. Масло в зоне сверления содействует наилучшему остыванию сверла и упрощает резание металла. Сверло, которым сверлят с внедрением масла, меньше тупится, просит более редчайших заточек и подольше служит. В качестве охлаждающей воды употребляют также специальную эмульсию, мыльную воду, керосин. По утверждению неких мастеров, неплохим смазывающим и охлаждающим средством является свиное сало. Перед сверлением крутящееся сверло погружают в кусочек сала, которое при сверлении растапливается и оказывает смазывающее и охлаждающее действие. Но все таки самым обычным и комфортным средством, является мыльная вода. Она не марает, а мыло есть в каждом доме. Её довольно один раза капнуть сначала сверления и в процессе. Можно временами обмакивать сверло в мыльный раствор.

При сквозном сверлении с большой подачей, на выходе отверстия появляется заусенец (грат), за который сверло цепляется своим боковыми резцами. В итоге может произойти резкая блокировка сверла и его перелом либо откол резца, и ещё в этот момент сверло в особенности активно тупится. Негативно сказываются такие остановки и на состоянии дрели. Чтоб избежать образования грата, необходимо заканчивать сверление отверстий в металле с малой подачей. Лучше также под просверливаемую деталь подсунуть древесный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Для большего эффекта, можно подкладывать не древесный брусок, а пластинку из того же либо наименее твердого металла, которая должна быть плотно прижата к месту выхода сверла.

В большинстве случаев приходится производить сверление стали, но часто приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, к примеру, оплетает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии четкое отверстие (к примеру, под резьбу), необходимо непременно использовать охлаждающую жидкость и чаще извлекать сверло из отверстия для его чистки. Обыденный сероватый чугун сверлится относительно просто и не просит охлаждающей и смазывающей воды. Но сверление чугуна может преподнести сюрпризы. Бывают прочные сероватые чугуны, которые нужно сверлить сверлом из твердосплавного материала. Белоснежный чугун, основной структурной составляющей которого является цементит, очень тверд, он просит прочного сверла.

Отверстия огромного поперечника следует сверлить поэтапно. Поначалу необходимо просверлить деталь узким сверлом, потом рассверлить отверстие до большего поперечника. К примеру, отверстие поперечником 12 мм лучше сверлить в два либо три приема — поочередно сверлами 5, 10 и 12 мм.

Затупившиеся сверла необходимо вовремя затачивать. Лучше делать это при помощи приспособления для заточки, но возможно обойтись и без него. При всем этом необходимо уделять свое внимание на симметричность кончика сверла. Если заточенные кромки будут сходиться не строго по центру, отверстие, просверленное таким сверлом, будет иметь больший поперечник, так как одна режущая кромка будет длиннее другой. Стандартный угол при верхушке (угол меж режущими кромками) составляет 118°. Для сверления алюминия хорошим считается угол 130-140°, мягенькой бронзы и красноватой меди 125-130°. Но все эти металлы можно просверлить и сверлом со стандартным углом. Подробнее про заточку сверла читайте тут.

При сверлении необходимо выдерживать вертикальность сверла относительно поверхности металла (если не требуется сверлить наклонное отверстие). При выполнении отверстий в тонких листах это требование не так животрепещуще, как для толстостенных либо полых деталей. Сверление труб, к примеру, часто приводит к тому, что входное и выходное отверстия оказываются смещенными друг относительно друга — тем больше, чем больше поперечник трубы. Выдержать на глаз перпендикулярность сверла достаточно тяжело, потому можно воспользоваться самодельными либо покупными кондукторами для сверления либо направляющими устройствами, которые обеспечивают перпендикулярность сверла.

Кондуктор для сверления

Направляющая для дрели

Нужны кондукторы и для сверления 2-ух либо большего количества отверстий в сопрягаемых деталях. Наилучший метод обеспечения совпадения отверстий — это сверление их в сборе. При сверлении отверстий под заклепки сверление в сборе является неотклонимым требованием. Просверлив 1-ое отверстие, можно использовать его для соединения деталей болтом, чтоб можно было сверлить другие отверстия без опаски, что детали сдвинутся друг относительно друга. Если сверлить сопрягаемые детали в сборе нереально либо неловко, то кондуктор либо направляющую необходимо использовать непременно. Необходимо знать, что вроде бы точно ни размечались и ни кернились сопрягаемые отверстия, все равно они не будут совпадать полностью точно, так как при сверлении даже накерненного отверстия сверло будет уходить мало в сторону.

10 июля, 2014

10 июля, 2014  Sverlo

Sverlo  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: