Устройство для чистовой обработки деталей шлифо — ванием абразивной бесконечной лентой, показанное на рис. 187, разработано новаторами А. А. Грачевым и

В. И. Казининым. Оно полностью ликвидирует ручной труд и повышает производительность труда в 6—8 раз при хорошем качестве поверхности. На основании, кото» рое крепится в резцедержателе станка, смонтированы корпус сварной конструкции и электродвигатель.

Корпус имеет два шкива: обрезииенный ведущий (контактный) шкив диаметром 250 мм и ведомый шкив диаметром 100 мм. Вилка ведомого шкива подпружинена, что создает натяжение ленты. Электродвигатель через клиноременную передачу приводит во вращение ведущий шкив. Поворот корпуса в вертикальной плоскости дает возможность производить шлифование как роликом, так и натянутой лентой.

|

а)

Рис. 187. Обработка вала (а) и отверстия детали (б) абразивной лентой. |

Режимы обработки: ско

рость вращения детали—10— 15 м/мин, скорость движения ленты — 20—25 м/сек. Подача (при ширине ленты 60 мм) — 12—15 мм/мин.

С внедрением данного устройства сократился цикл обработки, улучшилось качество поверхности, повысилась культура производства, облегчился труд рабочих.

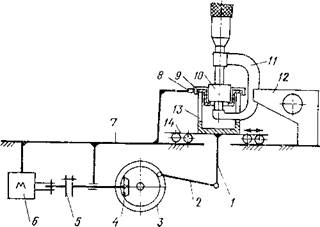

Станок для доводка измерительных плоскостей микрометров и штангенциркулей (рис. 188) предложил В. И. Бондарев, новатор судостроительного завода им. А. А. Жданова.

Разработанный станок при ремонте микрометров с пределами измерений от 0 до 100 мм и штангенциркулей с пределами измерений от 0 до 1000 мм позволил заменить ручную притирку измерительных плоскостей механической доводкой. Это значительно повысило производительность ремонта.

На верхней поверхности плиты 7 станка установлены тиски 12, в которых закрепляется ремонтируемый измерительный инструмент 11. Там же установлена каретка 14 с шариковыми направляющими для возвратно-поступательного движения чугунного диска-притира 10, свободно плавающего в отверстии 13 стола, прикрепленного к каретке. Диск-притир за каждый двойной ход каретки автоматически поворачивается вокруг оси на один шаг зубчатого колеса-звездочки 9 под действием собачки <3, установленной на стойке рядом с кареткой.

|

Рис. 188. Кинематическая схема станка для доводки измерительных плоскостей микрометров и штангенциркулей. |

Совместное автоматическое вращательное и возвратно-поступательное движение диска-притира позволяет равномерно использовать его рабочую поверхность по всей площади при доводке плоскостей микрометров и штангенциркулей.

Общее возвратно-поступательное движение притира на станке осуществляется от прикрепленного к нижней поверхности плиты электродвигателя 6 с редуктором типа СД-54 через муфту 5, конический зубчатый редуктор 4, изменяющий направление движения под углом 90°, маховик 3, шатун 2 и рычаг 1, связанный со столом каретки.

При ремонте губки штангенциркуля сдвигаются до контакта с поверхностями диска-притира, который

смазывается абразивным составом, после чего станок включается. Выполняя возвратно-поступательное движение и одновременно поворот, притир станка через 8— Ю мин полностью притирает плоскости одной пары губок штангенциркуля до 9—10-го класса чистоты поверхности с отклонением от плоскостности не более 1—2мкм.

Для притирки второй пары губок штангенциркуль поворачивают на 180°.

Общая продолжительность доводки всех плоскостей штангенциркуля любого типоразмера, как правило, не превышает 15—20 мин.

|

|

Для ремонта микрометров для каждого типоразмера устанавливаются четыре притира, отличающиеся друг от друга по размеру на величину, равную четверти оборота микровинта, и последовательно переставляемые при доводке. Время на доводку составляет не более 20 мин.

Применение станка для доводки измерительных плоскостей МИКрОМет — Рис. 189. Установка для доводки цапф, ров и штангенциркулей повышает производительность ремонта в 3 раза.

Экономия на тысячу отремонтированных штангенциркулей и микрометров составляет 1500 руб.

Установка для доводки цапф (рис. 189) создана новатором Ю. В. Орловым. Она состоит из электродвигателя, на валу которого закреплен цанговый патрон. Конструкция патрона позволяет производить смену обрабатываемых деталей без остановки электродвигателя.

Внедрение установки позволяет резко сократить вспомогательное время на крепление деталей и повышает качество работы. Годовая экономия от внедрения составила 900 руб.

5 августа, 2014

5 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике