Интенсификация процессов обработки резанием связана с двумя основными, на первый взгляд противоречащими друг другу тенденциями. Одна из них заключается в увеличении сечения срезаемого слоя и применении рациональных (или оптимальных) относительно невысоких скоростей резания. Другая — в увеличении скорости резания до уровня высоких и сверхвысоких скоростей при соответствующем снижении сечения среза [24, 41,60, 89, 115].

Уже сегодня промышленность ведущих стран мира достаточно широко использует высокоскоростную обработку при скоростях резания 500-1500 м/мин [24]:

высокоскоростная обработка прессформ и штампов концевыми фрезами для получения изделий из материалов, широко применяемых в автомобильной и аэрокосмической промышленности — жаропрочные стали, алюминиевые сплавы, конструкционные оргпластики, армированные стекловолокном и др.;

высокоскоростное сверление фольгированных печатных плат, широко используемых в электронной промышленности;

высокоскоростная обработка изделий из высокопрочных алюминиевых сплавов в аэрокосмической и автомобильной промышленности.

Так, например, при фрезеровании алюминия используются следующие диапазоны скорости резания vc, (м/мин):

традиционный………………………. менее 500;

высокопроизводительный.. . 500 — 2500;

высокоскоростной……………….. 2500 — 7500;

сверхвысокоскоростной более 7500.

Применение высокоскоростного резания, как важнейшей составляющей высокоэффективных технологий обработки, имеет смысл лишь в том случае, если

вся технологическая система «станок — инструментальная система — при

способления — система диагностики — компьютерная технологическая среда» ориентирована на реализацию преимуществ высокоскоростной обработки.

Возможности реализации высокоскоростного резания в производственных условиях реально появились только при разработке высокооборотных шпинделей главного движения на магнитных подшипниках (частота вращения до 100000 об/мин) и других узлов станков, способных выдерживать столь высокие частоты вращения шпинделя.

Понятие «высокоскоростное резание» применительно к различным видам обработки, группам обрабатываемых и инструментальных материалов относится к различным по уровню количественным скоростным диапазонам (рис. 10.34, табл. 10.5).

Никелевые сплавы

|

|

Титан, титановые сплавы Сталь

Чугун ТРРР

Алюминий

|

14 |

Твердофазные искусственные материалы

Рис. 10.34. Диапазоны скорости резания для различных обрабатываемых материалов:

1 — традиционное резание, 2 — переходное, 3 — высокоскоростное

SHAPE \* MERGEFORMAT ![]()

|

Таблица 10.5 Характеристики высокоскоростного резания

|

Значения применяющихся «высоких скоростей резания» для никелевых сплавов и искусственных неметаллических материалов отличаются на два порядка (см. табл. 10.5).

Таким образом, «высокоскоростное резание» есть объектоориентированное понятие, отражающее жесткую связь значений скоростного диапазона со свойствами обрабатываемого и инструментального материалов, технологической средой и видом обработки.

Физическая природа скоростного резания основывается на фундаментальных закономерностях процессов стружкообразования и изнашивания с учетом

влияния высоких скоростей. Однако лезвийная и абразивная обработки имеют ряд специфичных особенностей, в связи с чем они будут рассмотрены раздельно.

Напомним некоторые, ранее уже рассматривавшиеся закономерности, имеющие отношение к высокоскоростному резанию.

В процессе — резания даже при обычных скоростях достигаются весьма высокие скорости деформации (є «10® с-1), вследствие чего обрабатываемый

материал в процессе резания существенно упрочняется в сравнении со стандартными испытаниями на растяжение, при которых скорость деформации

є «10’2 -10-3 с’1.

Так, например, стали при резании упрочняются примерно вдвое. При высокоскоростном резании следует ожидать еще большего упрочнения обрабатываемого материала. Однако, поскольку для заметного скоростного упрочнения материала необходимо очень большое изменение скорости деформации, можно предполагать, что прочность и твердость обрабатываемого материала при высокоскоростном резании увеличатся, хотя и не очень сильно. Материалы с низкой температурой плавления (легкоплавкие материалы) с ростом скорости деформации упрочняются сильнее, чем материалы с высокой температурой плавления (тугоплавкие).

Увеличение скорости резания, как правило, вызывает повышение температуры передней и задней поверхностей режущего лезвия, которая оказывает разупрочняющее влияние и на обрабатываемый и на инструментальный материалы. Однако, поскольку распределение температуры вдоль длины контакта стружки с передней поверхностью весьма неравномерное, то разупрочнение обрабатываемого материала происходит не всюду, а лишь в области высоких температур. На участках застойной зоны вблизи режущей кромки максимальный предел текучести обрабатываемого материала остается весьма высоким.

В отличие от обрабатываемого материала, прочностные свойства инструментального материала с увеличением температуры снижаются.

Согласно данным [57], резание возможно, если твердость инструментального материала не менее, чем в 1,4 раза превосходит твердость обрабатываемого материала. Отношение минимальной твердости инструментального материала к максимальной твердости (к максимальному пределу текучести) обрабатываемого материала с увеличением скорости резания имеет тенденцию к снижению. При этом, если Нтіптм/Нтахо6м <1,4, то обработка невозможна.

Согласно существующим представлениям, если бы свойства обрабатываемого материала оставались неизменными, то с ростом скорости резания температура поверхностей режущего лезвия увеличивалась бы.

Однако в связи с разупрочняющим влиянием температуры влияние скорости резания на температуру уменьшается. По данным В. В. Цоцхадзе [57], температура резания с ростом скорости асимптотически приближается к температуре плавления обрабатываемого материала.

Предположения о том, что температура с ростом скорости при весьма больших скоростях резания уменьшается (например, гипотеза Соломона), могут подтверждаться на практике, но, как правило, только в достаточно узком диапазоне. В качестве одного из примеров можно привести зону наростообра — зования. Возникновение нароста увеличивает действительный передний угол, снижает температуру деформации в зоне стружкообразования и, как следствие, уменьшает или замедляет темп роста температуры контактных поверхностей.

Но после исчезновения нароста с увеличением скорости резания зависимость температуры от скорости вновь становится возрастающей. Аналогичное влияние может оказывать переход от сливного стружкообразования к образованию псевдосливной стружки, элементной, характеризующейся меньшими деформациями и, соответственно, меньшей температурой деформации.

Наиболее широкие перспективы высокоскоростное резание имеет, когда температура плавления обрабатываемого материала не превышает оптимальной (или рациональной 0*) температуры инструментального материала:

0ОПТ. ИН. М — 0ПЛ. О6.М

ИЛИ 0 ин. м — ^пл. об. м • (10.25)

Например, при обработке алюминиевых сплавов (0ПЛ» 535 °С) твердосплавными инструментами при любых скоростях резания и толщинах срезаемого слоя на поверхностях режущих лезвий возникают температуры, при которых твердосплавный инструмент еще имеет достаточно хорошие режущие свойства.

Таким образом, условие (10.25) может быть использовано в качестве одного из основных обоснований возможности и эффективности осуществления скоростного резания. С этой точки зрения все обрабатываемые материалы могут быть разделены на две группы: легкоплавкие, удовлетворяющие условию

(10.25) и тугоплавкие, не удовлетворяющие этому условию.

При скоростном резании легкоплавких металлов увеличение скорости резания не ограничивается повышением температуры, поскольку скорость резания перестает влиять на температуру резания, которая стабилизируется на уровне, благоприятном для инструментального материала.

В отличие от этого при скоростном резании тугоплавких металлов температура резания еще может возрасти и превысить температуру, допускаемую износостойкостью инструментального материала. Однако при этом могут быть найдены условия резания, при которых увеличение скорости не приводит к превышению уровня допускаемой температуры.

Одним из таких условий является разработка новых инструментальных материалов, обладающих более высокой твердостью и теплостойкостью (рис. 10.35).

|

|

|

Минералокерамика |

|

( |

|

о |

|

о |

|

200 |

|

Скорость резания v, м/мин |

|

Рис. 10.35. Мощность резания и относительная режущая способность инструментальных материалов при различных скоростях точения. Условия обработки: материал — сталь 45; подача S = 0,1 мм/об; глубина резания t = 0,5 мм |

Так, например, более твердые и теплостойкие твердые сплавы позволили в 3-5 раз увеличить допускаемые скорости резания по сравнению с менее теплостойкими и менее твердыми быстрорежущими сталями.

Новые инструментальные материалы (твердые сплавы с износостойкими покрытиями, минералокерамика, сверхтвердые материалы на основе кубического нитрида бора), более теплостойкие и более твердые, чем твердые сплавы, позволили еще более увеличить скорости резания в сравнении с применяемыми при использовании твердосплавных инструментов (см. рис. 10.35).

Эффект увеличения скорости резания повышается при обработке закаленных сталей. Это особенно характерно для сверхтвердых материалов, эффективность которых повышается с увеличением твердости закаленной стали.

Другим условием эффективности новых теплостойких, более твердых, но менее прочных инструментальных материалов является уменьшение толщины срезаемого слоя.

С физической и с практической точек зрения правильнее оценивать эффективность (относительную режущую способность) различных инструментальных материалов не уровнем скорости резания, а уровнем произведения скорости резания и подачи (или толщины срезаемого слоя).

Произведение скорости резания и подачи (а точнее — скорости резания и толщины срезаемого слоя) характеризует не только производительность обработки, но и качественно — температуру.

Так, например, при обработке стали 45 твердым сплавом Т5К10 подача S = = 0,1 мм/об не является наибольшей допускаемой. При черновой обработке прокатных валков или других крупных деталей на тяжелых токарных станках применяются подачи 1,2 -2,0 мм/об при глубине резания t = 25-40 мм и скорости резания v «30 м/мин.

При этом критерии Пекле и производительность черновой обработки с подачей 1,2 мм/об, выраженная в единицах площади обработанной поверхности в единицу времени, примерно такие же, как и при обработке инструментами из режущей керамики с подачей S = 0,1 мм/об: Ре = (va)/co = 62,5;

nF= vS« 0,0005 м2/с. Более того, такое сравнение не совсем корректно, поскольку инструменты из режущей керамики не могут использоваться при работе по корке со столь большими сечениями срезаемого слоя.

Наряду с уменьшением толщины срезаемого слоя, еще одним условием эффективности новых теплостойких, более твердых, но менее прочных инструментальных материалов при обработке тугоплавких обрабатываемых материалов является работа с малыми значениями ширины фаски износа задних поверхностей инструмента (рис. 10.36, 10.37).

Это связано с тем, что увеличение температуры задней поверхности с ростом скорости резания наблюдается лишь после достижения определенной ширины фаски износа. При малых значениях ширины фаски износа температура не только не возрастает, а напротив — уменьшается с увеличением ширины фаски износа. Благодаря этому при небольших фасках износа возможно применение высоких скоростей резания. Однако при необходимости увеличить критерии затупления (допускаемую ширину фаски износа) приходится снижать скорости резания.

|

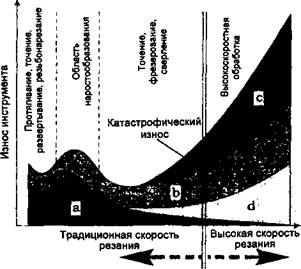

Рис. 10.36. Виды износа в зависимости от скорости (температуры) резания: а — адгезионный износ с преобладающим наростообразованием; b — абразивный износ; с — диффузионный износ; d — окислительный износ |

|

Твердость, HRC |

||||||||||||||

|

45 |

52 |

62 |

||||||||||||

|

5 10000 — j I 1000 (О со 0) о. 100 S |

|

100 160 100 160 60 100 Скорость резания v, м/мин |

Рис. 10.37. Длина пути резания при фрезеровании закаленных сталей. Условия фрезерования: фреза цельная твердосплавная с покрытием на основе нитридов алюминия; подача на зуб Sz= 0,01 мм/зуб; глубина резания t = 0,3 мм; допустимый износ Л3= 0,2 мм

Таким образом, скоростное резание тугоплавких материалов (в том числе и сталей) возможно только при малых толщинах срезаемого слоя и при относительно небольших значениях ширины фаски износа задней поверхности. Быть может, с этим связаны значительно меньшие пути резания, чем те, которые могут быть достигнуты при больших критериях затупления (см. рис. 10.35).

В приведенном примере (см. рис. 10.37), относительно высокие для обработки закаленной стали твердостью HRC = 45-62 скорости резания цельными твердосплавными фрезами с покрытием на основе нитридов алюминия соответствуют весьма малой подаче на зуб (Sz= 0,01 мм/зуб) и малой допускаемой ширине фаски износа инструмента по задней поверхности.

К высокоскоростному резанию обработка фрезами малого диаметра отнесена по тому признаку, что для осуществления скорости резания 100-160 м/мин необходимы весьма высокие скорости вращения шпинделя: 3000-5000 об/мин. С физической точки зрения эти скорости не являются высокими, поскольку критерий Пекпе Ре = (vo)/to =2, что даже при высокой твердости обрабатываемого материала соответствует относительно небольшим температурам (около 900 °С) на передней поверхности и на задней поверхности острого инструмента. Однако с увеличением ширины фаски износа температура задней поверхности резко возрастает и уже при ширине фаски износа 0,1 мм наступает катастрофический износ инструмента.

Значительно лучшие результаты могут быть получены при применении СТМ, однако для фрезерования пазов они не применяются из-за недостаточной прочности. Таким образом, различные инструментальные материалы имеют свои области рационального применения, в которых они более эффективны.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике