Термин «обрабатываемость» используется в широком и узком смысле. В широком смысле обрабатываемость характеризует совокупность качеств материалов, определяющих производительность обработки резанием [82]. Полное исследование обрабатываемости материала включает определение оптимальных марок инструментального материала применительно к различным способам обработки резанием, оптимальных геометрических параметров режущих инструментов, составов СОЖ, установление зависимостей сил резания, стойкости инструмента, шероховатости обработанной поверхности от условий резания, установление оптимальной термической обработки материала или

даже способов легирования материала с целью повышения показателей обрабатываемости. В более узком смысле под обрабатываемостью понимают соотношения между скоростями, соответствующими фиксированной стойкости инструмента, при обработке различных материалов. В этом смысле большое значение имеет установление зависимости допускаемой скорости резания от прочностных, теплофизических характеристик, от структуры или химического состава обрабатываемого материала.

Обрабатываемые материалы обычно делят на группы обрабатываемости. В пределах каждой группы материалы имеют близкие химический состав, структуру, теплофизические характеристики. Влияние этих факторов на допускаемые скорости резания учитывается эмпирическими константами, постоянными или мало изменяющимися в пределах одной группы обрабатываемости.

Влияние свойств обрабатываемого материала учитывалось двумя путями — по химическому составу или эмпирическим учетом влияния прочностных и теплофизических характеристик. Так, по данным Н. И. Ташлицкого [82], для сталей, имеющих ферритную основу, при содержании до 1,2% С, 1 % Si, 0,8 % Мп, 12 % Сг, 3 % Ni, 4 % W, 0,6 % V и 0,7 % Мо скорость резания

(9.10)

|

150 8

|

где ек (к = 1…. 8). — процентное содержание различных легирующих элементов,

/*- интенсивности влияния соответствующих легирующих элементов на скорость резания.

|

/

|

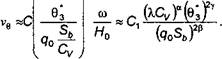

Влияние теплофизических и прочностных характеристик на допускаемую скорость резания можно оценить, проанализировав структуру формул для температуры задней поверхности режущего лезвия. В частности, для скорости резания ve, соответствующей постоянной температуре задней поверхности инструмента, можно записать упрощенную формулу

(9.11)

Изменения показателей степеней а, (5 и коэффициента С, в формулах типа

(9.11) могут быть вызваны разупрочнением обрабатываемого материала и др.

Произведение коэффициента теплопроводности и удельной объемной теплоемкости представляет собой квадрат коэффициента аккумуляции тепла (или тепловой активности тела):

|

(9.12) |

^Cv — є.

Коэффициент аккумуляции тепла применяют в тех случаях, когда необходимо отразить комплексное влияние теплофизических свойств материала на температуру от источника тепла, движущегося по поверхности тела. Это относится к области трения детали о задние поверхности инструмента или застойной зоны. Однако следует иметь в виду, что на температуру передней поверхности удельная объемная теплоемкость материала может влиять и самостоятельно, т. е. не через коэффициент аккумуляции тепла. Это влияние проявляется через изменение температуры деформации.

Отношения (CV)/(CV)о могут характеризовать влияние теплофизических характеристик обрабатываемого материала на скорость резания ve, соответствующую постоянной температуре задней поверхности инструмента, в сравнении со скоростью резания при обработке стали при прочих одинаковых условиях резания (табл. 9.1).

Такое сопоставление довольно условно, так как для всех обрабатываемых материалов прочие условия резания не могут быть одинаковыми. Так, прочностные характеристики алюминиевых сплавов всегда существенно ниже, чем у сталей.

|

Таблица 9.1 Теплофизические характеристики обрабатываемых материалов

|

При сопоставлении обрабатываемости материалов, существенно различающихся по своему химическому составу, необходимо принимать во внимание не только действительный предел прочности при растяжении Sb, но и отношение максимального значения предела текучести к действительному пределу прочности <7о — Так, для обработки сталей на ферритной основе д0«1,2, а для обработки сплавов на никелевой основе q0~ 2,0-2,2 [53]. По другим группам обрабатываемых материалов экспериментальные данные о значениях q0 отсутствуют. По данным Сандвик Коромант [140], обрабатываемость сплавов на никелевой основе ниже, чем обрабатываемость закаленной и отпущенной сталей одинаковой твердости примерно в 3 — 5 раз. Столь существенная разница не может быть объяснена влиянием только теплофизических свойств без учета различной способности к деформационно-скоростному упрочнению этих материалов при резании.

Фирма «Сандвик Коромант» [140], а также Н. И. Ташлицкий [82] приводят близкие классификации материалов по обрабатываемости.

В отдельные группы обрабатываемости могут быть выделены:

1) стали: а) углеродистые и легированные на ферритной основе, содержащие до 5% Сг; 6) высокохромистые на ферритной основе, содержащие 10- 30 % Сг; в) на аустенитной основе, содержащие от 9 до 28% Ni и Мп; г) закаленные; д) стальное литье;

2) чугуны: а) белые, содержащие перлит и цементит; 6) перлитные, содержащие перлит и пластинчатый графит; в) перлитные ковкие и сверхпрочные, содержащие перлит и сфероидальный графит; г) ферритные, содержащие феррит и графит;

3) сплавы на основе титана;

4) сплавы на хромоникелевой основе, содержащие: а) 30-40 % Ni и до 3 % AI и Ті; 6) более 60 % Ni и до 9 % AI и Ті;

5) алюминиевые и медные сплавы;

6) пластмассы и другие неметаллические материалы.

А Д. Вершинской [82] было установлено, что обрабатываемость аустенит — ных сталей улучшается после отжига или отпуска и ухудшается после закалки или нормализации, несмотря на уменьшение твердости или условного предела прочности. В противоположность аустенитным сталям обрабатываемость сплавов на никелевой основе после отжига или отпуска ухудшается из-за выделения соединений, вызывающих дисперсионное твердение. Наибольшее влияние на обрабатываемость аустенитных сталей и хромоникелевых сплавов оказывает содержание углерода, алюминия и кремния, меньшее — содержание кобальта, молибдена, хрома и вольфрама. С учетом влияния термической обработки и химического состава низкоуглеродистые аустенитные стали, аусте — нитные стали с повышенным содержанием углерода и дисперсионно — твердеющие хромоникелевые сплавы относят к различным группам обрабатываемости.

М. И. Клушин и Э. И. Фельдштейн [82] считали, что обрабатываемость металлов связана с двумя факторами: с влиянием температуры и с истирающей способностью инструментального материала при трении об обрабатываемый материал.

Н. И. Ташлицкий высказал предположение [82], что термическая обработка сталей и сплавов на ферритной, аустенитной и хромоникелевых основах оказывает влияние на обрабатываемость этих материалов в той мере, в какой она влияет на действительный предел прочности Sb.

Многие исследователи [82] для оценки влияния прочностных свойств обрабатываемого материала использовали условный предел прочности <ть или

твердость НВ. Использование этих характеристик в определенных условиях резания также может быть вполне обоснованным. Так, при малых значениях толщины срезаемого слоя и достаточно больших значениях ширины фаски износа, используемых в качестве критерия затупления, температура задней поверхности может определяться главным образом источником тепла, расположенным на фаске износа. В этих случаях можно ожидать хорошей корреляции допускаемой скорости резания именно с твердостью или с условным пределом прочности обрабатываемого материала.

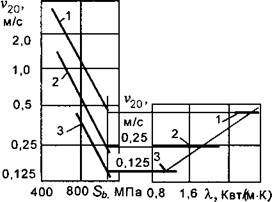

Н. И. Ташлицким [82] (рис. 9.7) были обобщены рекомендации по определению допускаемой скорости резания для различных обрабатываемых материалов, относящихся к трем различным группам обрабатываемости сталей на ферритной основе, высокохромистых сталей на ферритной основе и аустенит — ных сталей, сплавов на хромоникелевой основе. При этом имелось в виду, что и коэффициент теплопроводности, и действительный предел прочности обрабатываемого материала при растяжении оказывают влияние на допускаемую скорость резания через изменение температуры.

На основании обобщения экспериментальных результатов была предложена степенная функция для расчета скорости резания

|

А.0,6 " ОІ.8 * |

|

pie 20 |

|

(9.13) |

Влияние удельной теплоемкости в формуле (9.13) не учитывалось в связи с тем, что для исследованных трех групп материалов она изменялась незначительно.

|

Рис. 9.7. Влияние действительного предела прочности и коэффициента теплопроводности на скорость резания V20 при точении резцами Р18 (ср = 60°, у = 20°, f = 1,5 мм, S = 0,2 мм/об): 1 — сталей на ферритной основе, 2 — высокохромистых сталей на ферритной и аустенитной основах, 3 — хромоникелевых сплавов |

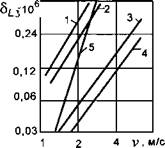

Возможность использования температуры или упрощенных температурных факторов для обобщения рекомендаций по назначению скорости резания, соответствующей постоянной интенсивности изнашивания, подтверждается тем, что четыре различные зависимости интенсивности изнашивания от скорости резания (кривые 1-4), полученные при точении резцом Т5К10 сталей, отличающихся прочностными характеристиками при растяжении, в координатах «(сть/Су) (v/v„)0,5 — 5(_3» сливаются в единую кривую 5 (рис. 9.8).

Обрабатываемость чугунов ухудшается при увеличении количества связанного углерода и зависит от размеров и формы графита. Чугуны со сфероидальным графитом при одинаковой твердости имеют практически такую же обрабатываемость, как литые и деформированные стали на ферритной основе.

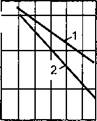

Чугуны с пластинчатым графитом, имеющие небольшую твердость (НВ<1500 МПа), обрабатываются почти так же, как чугуны со сфероидальным графитом. Однако с увеличением твердости обрабатываемость чугунов с пластинчатым графитом снижается быстрее, чем со сфероидальным (рис. 9.9):

а) для чугунов со сфероидальным графитом и сталей на ферритной основе

(9.14)

60 ~ НВ15′

б) для чугунов с пластинчатым графитом [4]

(в-15)

При одинаковой твердости НВ=4400 МПа отбеленный чугун можно точить

|

|

|

Рис. 9.8. Влияние скорости резания (кривые 1-4) и обобщающего температурного фактора «(сть/Су)(уА>м)0,5» (кривая 5) на интенсивность изнашивания 8/_зпри точении сталей резцом T5K10: 1 — 45Г2; 2 — У8; 3 — 45; 4 -18ХГТ |

|

100 200 (Ob/Cj(vK’K |

резцами ВК8 со скоростью резания в 1,7 раза меньшей, чем закаленную сталь 9Х. Здесь, видимо, сказывается не только некоторое уменьшение теплофизических характеристик, но и большое количество твердых карбидов в структуре чугуна. По этой же причине снижается обрабатываемость закаленной быстрорежущей стали Р18 в сравнении с имеющей одинаковую твердость сталью 9Х [82].

Титан и его сплавы обычно относят к материалам, имеющим плохую обрабатываемость. Твердость титановых сплавов может изменяться в широком диапазоне (НВ1800- 4000 МПа). Из представленных в табл. 9.1 данных следует, что под влиянием теплофизи-

ческих характеристик скорости резания при обработке титановых сплавов должны быть уменьшены более всего (примерно в 5 раз). Однако в действительности титановые сплавы обрабатываются с более высокими скоростями резания, чем никелевые. Это, по-видимому, связано с тем, что высокопрочные титановые сплавы характеризуются малой пластичностью и малой способностью к упрочнению, вследствие чего при их обработке, как правило, отсутствуют или слабо выражены застойные явления вблизи режущей кромки. Отсутствие застойной зоны снижает температуру задней поверхности инструмента.

Температура деформации при обработке титановых сплавов была большой из-за малой удельной теплоемкости. Но поскольку в этом случае деформация происходит не по всему сечению стружки, а лишь по краям образующихся элементов, средняя температура деформации в зоне стружкообразования невелика. Образующаяся стружка — как правило, псевдосливная — состоит из отдельных малодеформированных элементов, связанных между собой в тонком прирезцовом слое стружки.

При этом усадка стружки может быть даже менее единицы. Длина контакта стружки с инструментом значительно меньше, чем при резании пластичных металлов, что также способствует уменьшению температуры передней поверхности.

|

|

|

1000 2000 НВ, МПа |

|

Рис. 9.9. Влияние твердости НВ на скорость резания уєо при точении чугунов со сфероидальным графитом и ферритных сталей (кривая 1) и чугунов с пластинчатым графитом (кривая 2) резцами ВК8 и ВК6 (ф=60°, у=10°, <=1,5 мм, S=0,2 мм/об) |

|

v60, м/с 2,4 1,2 0,6 0,3 |

Обеспечение надежного завивания и дробления стружки при обработке титановых сплавов связано с определенными трудностями. Отсутствие нароста и застойных явлений играет и отрицательную роль. Она проявляется в неблагоприятной схеме износа режущего лезвия — в деформации и округлении режущей кромки, в уменьшении действительного переднего угла и, в конечном счете, в разрушении режущего лезвия. Зачастую разрушение начинается с вершины инструмента.

Отсутствие или слабая выраженность застойных явлений и наростообразова — ния благоприятно сказывается на шероховатости обработанной поверхности при обработке титановых сплавов. С этой точки зрения титановые сплавы имеют хорошую обрабатываемость. В металлургических производствах значительную проблему представляет удаление литейной корки титановых сплавов, представляющей собой практически другой, более труднообрабатываемый материал.

Медные и алюминиевые сплавы допускают обработку с высокими скоростями резания. Это связано с высокими теплофизическими и низкими прочностными характеристиками этих материалов. Температура плавления алюминия

(659 °С) и его сплавов низкая, поэтому при резании алюминиевых сплавов никогда не достигаются температуры, превышающие теплостойкость быстрорежущих сталей, и тем более — твердых сплавов. Температура плавления меди несколько выше (1083 °С). Хорошая стойкость инструмента может быть получена при обработке большинства алюминиевых и медных сплавов со скоростями резания вплоть до 600 м/мин твердосплавными инструментами и до 300 м/мин инструментами из быстрорежущей стали [108]. В металлургическом производстве при фрезеровании крупных слитков из алюминиевых сплавов применялись скорости резания вплоть до 2000-4500 м/мин. Значительное уменьшение скорости резания (до 100 м/мин) может потребоваться при обработке литейных алюминиевых сплавов, содержащих 17-23% кремния (силуминов). Это связано с влиянием на износ больших кристаллов кремния (до 70 мкм в поперечнике), имеющих высокую температуру плавления (1420 °С) и высокую твердость [108].

По критериям шероховатости обработанной поверхности, а также завивания и удаления стружки алюминиевые сплавы могут иметь низкую обрабатываемость. При малых скоростях резания шероховатость обработанной поверхности увеличивается из-за нароста. С увеличением скорости резания нарост исчезает, но возможно появление «налипов», увеличивающих шероховатость обработанной поверхности и остающихся на ней в виде частиц обрабатываемого материала — «хлопьев». Одним из эффективных способов улучшения обрабатываемости алюминиевых сплавов является их модификация путем добавки до 0,5 % легкоплавких металлов: свинца, свинца и висмута или олова и сурьмы. Эти металлы присутствуют в структуре как диспергированные мелкие сферические частицы [108], улучшают форму и облегчают удаление стружки.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике