Изменение условий резания может оказывать большое влияние на характеристики износостойкости инструмента. Число факторов, характеризующих условия резания, велико. К ним относятся: параметры режима резания (скорость, глубина резания, подача), геометрические параметры режущего инструмента, прочностные и теплофизические характеристики обрабатываемого материала, свойства инструментального материала, влияние смазочноохлаждающих жидкостей и др. В разное время различными исследователями предпринимались попытки сократить число этих факторов, заменив их меньшим числом обобщенных факторов или комплексов. В качестве такого обобщенного фактора часто использовалась температура резания, измерявшаяся методом естественной термопары.

Хорошо известна, например, гипотеза В. Рейхеля, согласно которой для конкретной пары инструментального и обрабатываемого материалов при различных комбинациях режимов резания одной и той же стойкости должна соответствовать постоянная температура резания [61]. Некоторые исследователи разделяли эти взгляды и приводили экспериментальные доказательства справедливости гипотезы В. Рейхеля [4]. Однако во многих других случаях это предположение не подтверждалось экспериментами.

С физической точки зрения обоснованность гипотезы В. Рейхеля недостаточна. В частности, при этом не учитывается, что скорость резания может влиять на стойкость инструмента не только через изменение температуры, но и непосредственно через изменение пути резания.

Обоснованность использования такого понятия, как «температура резания», также вызывает большие сомнения. Это связано с тем, что стойкость инструмента определялась по достижению одного из критериев затупления, например ширины фаски износа задней поверхности. Но с износом задней поверхности должна быть связана не температура резания, а температура именно задней поверхности. Кроме того, при износе инструмента температуры задней и передней поверхностей могут существенно изменяться в течение периода стойкости, однако это не учитывается гипотезой В. Рейхеля.

Дж. Армарего и Р. Х. Браун [4] также приводили экспериментальные данные, свидетельствующие о влиянии температуры резания на интенсивность изнашивания инструмента. И в этом случае слабым местом оставалось использование единого фактора температуры резания вместо раздельного рассмотрения процессов изнашивания передней и задних поверхностей инструмента.

А. Д. Макаров [61] получил экспериментальные результаты, позволившие сформулировать гипотезу, согласно которой минимумы средней интенсивности изнашивания (для конкретного материала режущей части инструмента) соответствуют постоянной (оптимальной) температуре резания.

На основании изложенных фактов можно заключить, что интегральные характеристики износостойкости (путь резания до затупления, средняя интенсивность изнашивания) в общем случае не связаны со средней температурой (температурой резания). Одной из причин этого может являться изменение формы кривых износа h(L) при изменении условий резания.

Более корректным является сопоставление дифференциальных характеристик (интенсивностей изнашивания рабочих поверхностей) с соответствующими температурами при фиксированных геометрии и параметрах износа инструмента [51]. В связи с этим изменения формы кривых износа h(L) и зависимостей интенсивностей изнашивания от параметров износа или пути резания необходимо увязывать с изменениями температуры.

Рассмотрим с этой точки зрения резко отличающиеся друг от друга графики, иллюстрирующие — изменение интенсивности изнашивания задней поверхности резца из твердого сплава ВК8 при точении никелевого сплава с тонкими срезами при малой и большой скоростях резания (см. рис. 8.11, б).

Аналогичные изменения претерпевают и зависимости температуры от ширины фаски износа, если температуры рассчитываются с учетом влияния застойной зоны [53].

Задняя поверхность застойной зоны является мощным источником теплоты. Плотность тепловых потоков от этого участка в 6-7 раз выше, чем от фаски износа [53]. При этом меньшей скорости резания соответствует большая высота застойной зоны, т. е. большая протяженность источника теплоты. Поскольку мощность источника теплоты на фаске износа в несколько раз меньше, чем на участке застойной зоны, при увеличении ширины фаски износа температура задней поверхности уменьшается и соответственно уменьшается интенсивность изнашивания этой поверхности.

При большой скорости резания увеличение ширины фаски износа вновь приводит к росту температуры (за счет источника, расположенного на фаске износа), при меньших скоростях температура и интенсивности изнашивания инструмента начинают возрастать при больших значениях ширины фаски износа. Таким образом, в начальный период резания изменения интенсивности изнашивания инструмента следуют за изменениями температуры.

Анализ изменения температуры задней поверхности вблизи режущей кромки, выполненный с учетом влияния возникающей на передней поверхности инструмента застойной зоны, позволил дать физические объяснения закономерностям так называемого первоначального износа или периода приработки инструмента [12]. На закономерности изнашивания инструмента большое влияние оказывает форма режущего лезвия в плане. Если не принять специальных мер, то при несвободном резании максимальный износ чаще всего будет наблюдаться в окрестности вершины инструмента, т. е. при пересечении главной и вспомогательной режущих кромок.

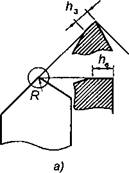

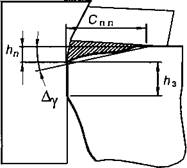

Как уже отмечалось выше, с целью выравнивания износа по длине режущих кромок вершину инструмента закругляют (рис. 8.12, а) или затачивают переходные и зачищающие кромки с малыми углами в плане (рис. 8.12, б). Наиболее распространены на практике сравнительно небольшие радиусы закругления вершины резца.

Однако малые радиусы закругления вершины в плане, как правило, не обеспечивают равномерного износа и тем самым существенно снижают износостойкость инструмента.

|

|

При резании стали 18ХГТ резцами Т5К10 с закругленной вершиной в плане радиусом R=1 мм скорость резания, соответствующая периоду стойкости 6 мин при критерии затупления 0,8 мм, была равной 2,5 м/мин. Оформление окрестности вершины резца в виде переходно-зачищающей кромки большого радиуса (R=65 мм) со смещением вершины на величину C«1,5S позволило вдвое увеличить скорость резания при той же стойкости инструмента и при вдвое большем пути резания.

|

|

Рис. 8.12. Формы резца в плане:

а — с закруглением вершины резца, 6-е ограниченной криволинейной переходно-зачищающей кромкой большого радиуса

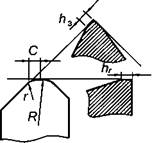

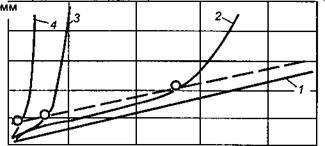

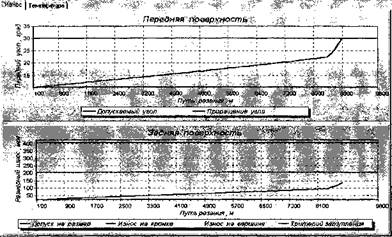

Дальнейшее небольшое уменьшение скорости резания позволяет значительно увеличить период стойкости, путь резания и величину фаски износа, при достижении которой резко увеличивается интенсивность изнашивания инструмента — наступает катастрофический износ (рис. 8.13, кривая 3).

|

Рис. 8.13. Зависимости ширины фаски износа от пути резания при точении стали 18ХГТ резцом Т5К10, <р = 45°, у = 10°, а = 4,5°, t = 1,5 мм: 1 — /?=1 мм, S=0,3 мм, v=2,5 м/с; 2-R-65 мм, С= 1 мм, г=1 мм, S=0,3 мм, v=5 м/с; 3-R=65 мм, С= 1 мм, г =1 мм, S=0,3 мм, v=4,2 м/с |

Таким образом, в данном случае форма резца в плане с малым радиусом закругления вершины является нерациональной.

Связи интенсивностей изнашивания с температурами целесообразно устанавливать, предварительно оптимизировав форму инструмента, т. е. добившись равномерности изнашивания инструмента вдоль режущих кромок.

В тех случаях, когда износ вершины больше, чем на основном участке режущей кромки, необходимо использовать два критерия затупления: больший для задней поверхности в окрестности вершины и меньший для задней поверхности вдоль главной режущей кромки.

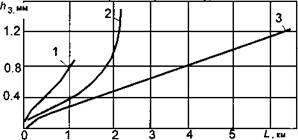

Как показали опыты (рис. 8.14), коэффициент неравномерности износа инструмента KH=hB/hr зависит от отношения подачи к радиусу закругления вершины режущего лезвия или от угла в плане переходной кромки, измеренного на расстоянии подачи от вершины.

При соотношениях 0,1 < S/R< 0,67 необходимо уменьшать величину hT, учитывая коэффициент неравномерности износа

/CH=4S/R+0,6. (8.12)

Изнашивание твердосплавных инструментов при обработке сталей также зависит от температур поверхностей режущего лезвия. Однако при этом закономерности изнашивания поверхностей инструмента могут существенно отличаться от тех, которые наблюдались при обработке никелевых сплавов. Одно из отличий заключается в том, что при точении сталей с тонкими срезами и большими скоростями резания выпуклый участок кривых износа h2(L) обычно небольшой, а участок резания с приблизительно постоянной интенсивностью изнашивания инструмента может быть достаточно большим (см. рис. 8.13).

|

,мм |

|

.у* |

|

0,8 |

|

-f |

|

0,4 |

|

I |

|

0 |

|

2 L. |

|

і |

|

КМ |

|

Рис. 8.15. Зависимость ширины фаски износа от пути резания при точении стали У8 резцом Т5К10, S=0,8 мм/об, v=1,7 м/с |

|

|

|

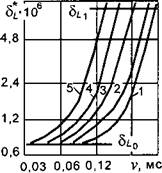

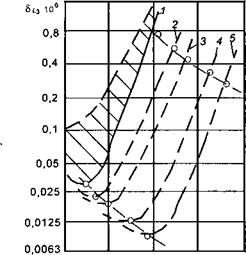

Рис. 8.16. Зависимости интенсивности изнашивания при h » 0,8 мм от скорости резания при точении сплава ЭП742 ВД резцом ВК8, у=10°, ф=45°, R= 1 мм, М,5 мм и различных толщинах срезаемого слоя: 1-а — 0,046 мм и а=0,0945 мм; 2 — д=0,14 мм; 3- <3=0,186 мм; 4 — <аг=0,284 мм; 5 — я=0,43 мм |

|

Это связано с различиями в применяе- больше, чем при растяжении (sb/Vз), тогда как при резании никелевых сплавов он почти В этих условиях прекращение действия тервале изменения ширины фаски износа. При точении с большими толщинами срезаемого слоя, особенно если на При достаточно большой ширине фаски износа влияние застойной зоны на от скорости резания и ширины фаски износа. В координатах с логарифмическими шкала- |

|

лизировались примерно на одном уровне |

|

(sLO*o,8-io’6;. |

Для данной пары обрабатываемого и инструментального материалов и конкретной геометрии инструмента и исследованных режимов резания эта интенсивность изнашивания задней поверхности является минимальной и приблизительно одинаковой для всех условий. Однако имеются экспериментальные доказательства тому, что изменение геометрии инструмента или даже существенное изменение режима резания могут обеспечить дополнительное уменьшение интенсивности изнашивания инструмента.

Это означает, что минимумов интенсивности изнашивания и соответствующих им значений температуры может быть несколько. Так, при точении никелевого сплава с весьма малыми глубинами резания t = 0,005 — 0,01 мм, с подачей S=0,8 мм/об резцами ВКЮ-ОМ, с предварительно заточенной фаской притупления по задней поверхности /70=0,3 мм, с криволинейной переход — но-зачищающей кромкой большого радиуса R=70-100 мм и с двойным углом наклона режущей кромки (15° и 0°), со скоростью резания v=0,05 м/с минимальные интенсивности изнашивания были значительно ниже (рис. 8.17, кривая 2), причем минимум соответствовал несколько меньшей температуре.

При меньших фиксированных значениях ширины фаски износа минимальные интенсивности изнашивания и соответствующие им температуры возрастают. Таким образом, минимумы зависимостей интенсивностей изнашивания от скорости резания (или от температуры) являются условными.

При больших скоростях резания интенсивность изнашивания с увеличением скорости резания возрастает сильнее. Быстрое изнашивание инструмента ограничивает возможности увеличения скорости резания. Некоторый достаточно высокий уровень интенсивности изнашивания задней поверхности инструмента условно может быть принят как верхний предельный. На рис. 8.17 в качестве верхнего предельного уровня для обработки никелевого сплава резцом ВК8 принята интенсивность изнашивания 5м » 8-1 O’®, а для обработки сталей резцом Т5К10 5*t1 » 0,3-10’6. Использование второго (верхнего) уровня интенсивности изнашивания целесообразно не только для ограничения интенсивности изнашивания, но и для обобщения различных зависимостей интенсивности изнашивания от скорости резания.

В диапазоне изменения температуры задней поверхности 03 >(700-800)°С

интенсивность изнашивания возрастает с ростом температуры. Минимальные интенсивности изнашивания 8L0 и для обработки никелевого сплава резцами ВК8, и для обработки сталей резцами Т5К10 наблюдались при температуре 9зо» (700-800) °С, а интенсивности изнашивания 5L1, принятые в качестве верхних уровней, соответствовали температуре 031« (1150-1200) °С. В области малых температур обычно наблюдается наибольший разброс экспериментальных результатов. Поэтому в этой области точность аппроксимации результатов эксперимента эмпирической функцией невысокая. Однако, если учесть, что эта область соответствует нерациональным режимам резания, высокая точность аппроксимации в данном случае и не требуется.

Интенсивность изнашивания задней поверхности при резании сталей 18ХГТ, 45, 45Г2, У8 резцами Т5К10 (кривые 3 и 4) на порядок ниже, чем при обработке сплавов на никелевой основе. Однако и при обработке сталей минимальная интенсивность изнашивания изменялась в зависимости от толщины срезаемого слоя. В опытах с относительно большими сечениями срезаемого слоя (а>0,5 мм) минимальная интенсивность изнашивания была около 0,08-10’6, а в опытах с тонкими срезами (а=0,05 мм) — около 0,03-10"8.

При проведении экспериментальных исследований износостойкости режущих инструментов необходимо планировать опыты как в области минимальной интенсивности изнашивания 530, так и в области наибольшей рациональной интенсивности изнашивания 531. На основании этих опытов необходимо определить значения 830 , 03о и S3i, 03i.

Интенсивности изнашивания и температуры целесообразно представить в виде безразмерных комплексов

А — 8із~8зо/*м и 0 еэ-9эо (531 -530)/КМ 031-e3O

где Ки — поправочный коэффициент на износостойкость инструментального материала, определяющийся на основании опытов.

Качественная схема влияния инструментального материала на зависимости интенсивности изнашивания задней поверхности от температуры показана на рис. 8.18. При определении положения кривых 2-5 учитывались опубликованные экспериментальные данные различных исследователей.

Сплошная линия соответствует данным, полученными при точении сталей резцами Т5К10. Заштрихованная область выше той кривой соответствует точению с увеличенными сечениями срезаемого слоя или с инструментами с неоптимальной формой режущего лезвия. Соответственно каждому инструментальному материалу фактически соответствует не одна линия — а некоторая область рациональных условий резания в координатах «&L3 — 0».

Другой путь — введение эмпирических поправочных коэффициентов Км. Так, при обработке сталей инструментами из титановольфрамокобальтовых твердых сплавов:

для сплава Т5К10 Км=1,0, для сплава Т15К6 /<м«1,4, для сплава Т30К4 Км« 2,0.

|

630 800 1000 1250 0,°С Рис. 8.18. Качественная (приближенная) схема изменения зависимости интенсивности изнашивания задней поверхности инструмента от температуры при точении сталей резцами из различных инструментальных материалов: 1 — T5K10, 2 — T15К6, 3 — T30K4, 4 — ВОК-бО, 5 — композит (эльбор) |

Зависимость Д(0) можно аппроксимировать степенной функцией

Д=0дт. (8.14)

При использовании констант 0О, 60, 0,, требования к точности определения показателя степени т могут быть снижены. Во многих случаях достаточно задать значение этого показателя по имеющемуся опыту, без эмпирического определения (/77 я 2,0).

Функция (8.14) связывает экспериментально определяемую величину интенсивности изнашивания с расчетной температурой. Для определения интенсивности изнашивания по нормали к фаске износа инструмента необходимо значения 530 и 531 умножить на множитель:

а при определении интенсивности изнашивания передней поверхности в комплекс 0Д подставлять температуры передней поверхности:

0 =9п~епо (8 16)

При обработке сплавов на никелевой основе увеличение температуры передней поверхности может вызвать пластические деформации режущего лезвия, рост интенсивности опускания режущей кромки 8Ln=dh„/dL и соответственно уменьшение переднего угла (рис. 8.19).

При постоянном переднем угле, больших толщинах срезаемого слоя и относительно небольших фасках износа приращение температуры передней поверхности в зоне контакта стружки с инструментом зависит от тех же факторов,

|

Рис. 8.19. Типичная схема износа передней и задней поверхностей режущего лезвия при точении никелевого сплава |

что и температура вблизи режущей кромки. В этих условиях интенсивность изнашивания задней поверхности коррелирует с температурой на передней поверхности так же хорошо, как и с температурой задней поверхности. Разделить влияние этих температурных факторов можно, изменяя передний угол.

Увеличение переднего угла уменьшает интенсивность опускания режущей кромки. Однако при этом на передней поверхности возникает зона растягивающих напряжений, вследствие чего наблюдаются сколы режущего лезвия под действием сил со стороны фаски износа. В связи с этим при применении больших передних углов (у>30°) ширина фаски износа (как критерий затупления инструмента) должна быть ограничена с учетом хрупкой прочности режущего лезвия.

При наличии упрочняющей фаски на передней поверхности увеличение переднего угла за фаской приводит к увеличению высоты застойной зоны, температуры вблизи режущей кромки и на фаске износа.

Таким образом, с ростом переднего угла интенсивность изнашивания передней поверхности уменьшается, а задней поверхности возрастает. Оптимальным с этой точки зрения является такое значение переднего угла, при котором критерии затупления инструмента по задней и передней поверхностям достигаются одновременно.

Еще одна особенность кривых износа при обработке сталей твердосплавными инструментами заключается в более резком изменении интенсивности изнашивания при переходе от зоны нормального износа к зоне «катастрофи

ческого» износа (рис.8.20), наблюдающегося, как правило, при тонких и средних сечениях срезаемого слоя (а<0,4 mmJ.

|

0 1 2 3 4 L, км Рис. 8.20. Зависимости ширины фаски износа от пути резания при точении стали 18ХГТ резцом T5K10 с ограниченной переход — но-зачищающей кромкой, М,5 мм, S=0,78 мм/об, (р=45°: 1 — v=2,75 м/с; 2 — v=3,3 м/с; 3 — v= 4 м/с; 4 — v=4,5 м/с |

h3, 0,8 0,6

0,4

Наблюдения показывают, что резкий переход обычно сопровождается возникновением пластических деформаций в режущем лезвии. Ширину фаски износа, при которой резко возрастает интенсивность изнашивания, называют оптимальной или критической. Второе название представляется более точным и поэтому предпочтительнее. Термин «оптимальная» ранее [82] уже использовался для такой ширины фаски износа, при которой температура задней поверхности минимальна. При постоянной толщине срезаемого слоя с увеличением скорости резания критическая ширина фаски износа уменьшается.

|

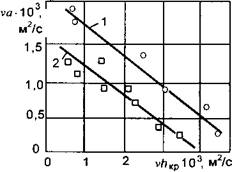

Рис. 8.21. Зависимости произведения «va» от произведения «vhKp» при точении резцом Т5К10 с различными скоростями резания и подачами сталей: 1 — 18ХПГ, 2 — сталь 45 |

Анализ экспериментальных данных показывает, что при обработке конкретной стали и фиксированных геометрических параметрах инструмента и марке инструментального материала возникновение катастрофического износа зависит от двух факторов: произведения скорости

резания на критическую ширину фаски износа и произведения скорости резания на толщину срезаемого слоя (рис. 8.21).

Дальнейшее обобщение условий возникновения катастрофического износа, а именно обобщение влия

ния прочностных характеристик обрабатываемого материала, может быть достигнуто использованием температурных факторов.

Одной из причин потери режущим лезвием формоустойчивости могут быть высокие температуры, достигающиеся одновременно на передней и задней поверхностях инструмента. При этом изотермическая поверхность, соответствующая высокой температуре, проходит от задней поверхности к передней. Уменьшение прочностных характеристик инструментального материала на этой поверхности способствует возникновению пластических деформаций. При точении с тонкими срезами высокая температура задней поверхности достигается в конце фаски износа. Именно в этом случае на возникновение катастрофического износа влияют факторы «va» и «уЛ».

При резании с большими сечениями срезаемого слоя инструментами с упрочняющими фасками на передней поверхности увеличение ширины фаски износа не приводит к увеличению температуры задней поверхности. В этом случае причиной потери формоустойчивости и поломки режущего лезвия может являться уменьшение угла заострения режущего клина (увеличение переднего угла), являющееся следствием износа передней поверхности в виде образования лунки.

Поскольку условие формоустойчивости представляет собой условие возникновения пластических деформаций при высоких температурах, то оно может быть записано в виде

аэкв<с*(е), (8.17)

где аэкв — эквивалентное напряжение, определяемое по одной из теорий

|

|

|

(=) wn 120С |

|

800 ©Деф |

|

(Э^ефвОО 1200 ©ь |

|

Рис. 8.22. Взаимосвязь температур на передней и задней поверхностях инструмента при точении спец. стали НВ = 2500 МПа инструментом Т5К10: у =3°, yf =-10°, ф = 45°, R = 2 мм, О — режимы резания, вызывающие катастрофический износ — v = 65 — 80 м/мин, S = 0,5 мм/об |

|

<ЭЬеф 800 1200 |

прочности, ст* — предел прочности инструментального материала при температуре 0. Это условие должно выполняться во всех точках режущего лезвия.

В уравнении (8.17) изменяющимся фактором, определяющим формоустойчивость, являются именно температуры 0.

Поскольку температуры на поверхностях и внутри режущего клина определяются температурами передней и задней поверхностей инструмента, то одной из форм условия формоустойчивости может являться некоторая эмпирическая функция, связывающая максимальные или средние температуры поверхностей режущего лезвия для условий резания, при которых возникает катастрофический износ инструмента (рис. 8.22).

Анализ имеющихся экспериментальных данных показывает, что эта функция может быть аппроксимирована окружностью

|

(8.18) |

(Qn-e0J+(e3-%f=Q2R,

где Qr = у](в„ — Q0f +(в3 — бд)2 — температура формоустойчивости режущего лезвия.

Таким образом, условие (8.17) может быть приближенно записано в более простой форме — через температурные факторы:

|

(8.19) |

0я < 0*.

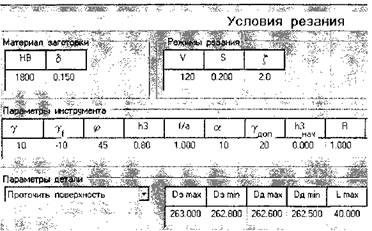

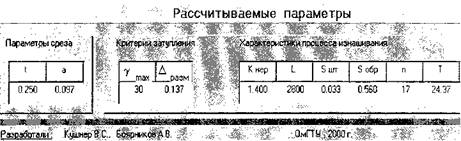

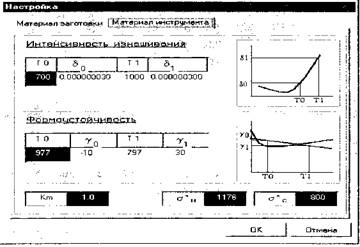

Расчет износа и условий формоустойчивости инструмента удобно выполнять по программам (рис. 8.23-8.26), разработанным B. C. Кушнером и А. В. Боярниковым.

|

Рис. 8.23. Форма задания условий резания при расчете характеристик износа задней и передней поверхностей инструмента |

|

Рис. 8.24. Рассчитываемые характеристики износа задней и передней поверхностей инструмента при условиях, указанных на рис. 8.23 |

В дополнение к описанному выше расчету температур производится вычисление параметров износа передней и задних поверхностей.

|

H. W’ Текпервгцра | Передняя поосркяость

|

|

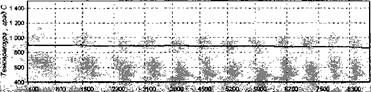

Путь резаная,** За&няя поверхность

Путь реванш, м Рис. 8.26. Зависимости температур передней и задней поверхностей инструмента от пути резания (условия резания — на рис. 8.22.) |

Изменение инструментального материала и геометрических параметров режущего инструмента учитывается «настройкой» программы, заключающейся в изменении эмпирических констант, характеризующих свойства инструментальных материалов (см. рис. 8.18).

|

Рис. 8.25. Зависимости параметров износа от пути резания (условия резания показаны на рис. 8.23.) |

Для вершины режущего лезвия учитывается эмпирическая поправка на неравномерность износа. Расчет производится численным методом по уравнениям (8.11-8.14).

|

Рис. 8.27. Форма для настройки программы на изменение свойств инструментального материала |

|

Ш |

Иінсс j Изменение темпзрагчр ъ rtpoiwcc* юное а! У сложив і}

|

S. |

|

|

|

950 1250 ■ 1550 |

|

. Путь регаыиа. и |

|

2 і 50- 2453 ‘3050 33S0 |

|

«SO 1563 IbSO 1850 216G 2450 2750 Э050 З^ЬО Путь реъ&ния, и |

|

Рис. 8.28. Изменение эквивалентной температуры формоустойчивости и допускаемой температуры формоустойчивости до момента возникновения катастрофического износа инструмента |

м, т ьлиакої. ражущзй нроша

Температуры передней и задней поверхностей инструмента, как правило, в течение периода стойкости изменяются мало (см. рис. 8.26). Однако это характерно не для любых условий резания. При тонких срезах и высоких

скоростях резания может наблюдаться резкое увеличение температуры задней поверхности с увеличением ширины фаски износа, которое вызывает увеличение интенсивности изнашивания и приводит к катастрофическому износу инструмента. При резании с большими толщинами срезаемого слоя температуры и интенсивности изнашивания инструмента уменьшаются с ростом ширины фаски износа. Анализ закономерностей изнашивания инструмента, изменения температур позволяет скорректировать режимы резания и геометрические параметры режущего инструмента.

Учет свойств инструментальных материалов осуществляется с помощью меню «Настройка» (см. рис. 8.27).

При изменении инструментального материала вносятся либо две пары значений температур и интенсивностей изнашивания (0О,5О), (01,50, ограничивающих диапазон изменения интенсивности изнашивания, либо вводится поправка К„ на инструментальный материал. Влияние переднего угла на допускаемую температуру формоустойчивости также вводится при настройке. При этом могут быть использованы имеющиеся экспериментальные данные об износе инструмента и о возникновении катастрофического износа (см. рис. 8.28). Значения температур, соответствующие конкретным условиям резания, рассчитываются с помощью описанных выше программ.

1. Какие факторы более всего влияют на величину растягивающих напряжений в режущем клине и на предельную допускаемую условиями хрупкого разрушения толщину срезаемого слоя?

2. Назовите факторы, влияющие на пластические деформации и формоустойчивость режущего лезвия.

3. Какие характеристики используются для количественного описания геометрии износа режущего инструмента?

4. Перечислите основные разновидности механизмов изнашивания и деформации режущего лезвия, отличающиеся природой физико-химических явлений.

5. Чем отличаются характеристики изнашивания и износостойкости инструмента? Перечислите те и другие.

6. Охарактеризуйте связь между характеристиками изнашивания и износостойкости режущего инструмента.

7. Какие факторы влияют на характеристики износа и изнашивания поверхностей инструмента? Роль температуры в обобщении влияния этих факторов.

8. Охарактеризуйте влияние инструментального материала на зависимость интенсивностей изнашивания инструмента от температуры.

9. В чем состоит суть понятия «формоустойчивость режущего лезвия»? Связь условия формоустойчивости с возникновением катастрофического износа инструмента.

10. Влияние температуры на формоустойчивость режущего лезвия.

11. Применение ЭВМ для расчета характеристик износа и проверки условия формоустойчивости режущего лезвия.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике