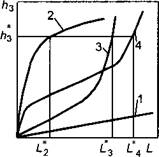

Процесс изнашивания инструмента может быть охарактеризован изменением характеристик износа инструмента (h3, hn) в зависимости от пути L резания. В простейшем частном случае зависимости h(L) могут быть линейными, однако в общем случае параметры износа нелинейно изменяются с ростом пути резания (рис. 8.9).

Производные от параметров износа по пути резания в каждый конкретный момент времени резания (или при конкретном значении пройденного пути резания) называют интенсивностями изнашивания или относительным износом поверхностей инструмента

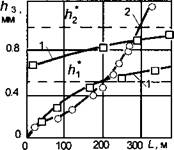

Имея зависимости параметров износа от пути резания (кривые износа) h(L), можно определить интенсивности изнашивания 5L3(L) и bLn(L) графическим дифференцированием. Для экспериментального определения интенсивностей изнашивания в окрестности фиксированного значения параметра износа не требуется иметь всю кривую износа h(L). Достаточно измерить прираще-

|

(8.6) |

|

Ln |

|

AL |

|

ния соответствующей характеристики износа после изменения пути резания на величину AL (рис. 8.10): А/?„ |

|

,А/?3 ‘ AL |

|

" з, мм |

|

0,4 |

|

О 100 200 L, м |

|

Рис. 8.10. Зависимости ширины фаски износа от пути резания при точении сплава ЭП742 ВД, ВК8, у=10°, <р=45°, R= 1 мм, S=0,14 мм/об, М,5 мм: 1 — v=0,05 м/с, 2- v=0,1 м/с, 3 — v=0,17 м/с, 4 — v=0,37 м/с |

|

Рис. 8.9. Различные зависимости характеристик износа инструмента от пути резания: 1 — линейная, 2 — выпуклая, 3 — вогнутая, 4 — типичная кривая с выпуклым, линейным и вогнутым участками |

|

0,8 |

Характеристики износостойкости инструмента определяются при достижении одним или несколькими параметрами износа предельных значений — критериев затупления по задней /?3* либо по передней hn* поверхностям. Одной из таких характеристик является путь резания С (см. рис. 8.9). Большему пути резания, пройденному до достижения критерия затупления, соответствует более высокая износостойкость инструмента.

С практической точки зрения во многих случаях удобнее использовать не путь резания С, а связанное с ним время работы инструмента до достижения одного из критериев затупления. Это время называют стойкостью Т (или периодом стойкости) инструмента. При резании с постоянной скоростью v стойкость Т = L*/v.

Кроме стойкости Т, пути резания L’ в качестве характеристики износостойкости применяют также площадь обработанной поверхности F* = L*S = vST [82]. Эта характеристика используется для обоснования выбора подачи и скорости резания в тех случаях, когда обрабатывают большие поверхности деталей с высокими требованиями к качеству обработанной поверхности или когда до замены инструмента необходимо обработать заданное количество деталей (т. е. заданную площадь обработанной поверхности).

Иногда в качестве одной из характеристик износостойкости используется отношение критерия затупления к пути резания, называемое средней интенсивностью изнашивания инструмента

h his h*nS

53,cp=4- = — V. 8n, cp=-V — (8.7)

L F F

Путь резания Lстойкость T, площадь F* обработанной до затупления поверхности и средние интенсивности изнашивания 83iCp, 5„, ср являются интегральными характеристиками: они зависят от изменения скорости резания, интенсивностей изнашивания инструмента и критериев затупления. В связи с этим при задании характеристик износостойкости необходимо указывать критерии затупления, которым они соответствуют.

Опыты по изучению интегральных характеристик износостойкости инструментов весьма трудоемкие, длительные и дорогие. Исследование интенсивностей изнашивания может быть выполнено с меньшими затратами материалов и времени. Износостойкость инструмента является одним из наиболее важных его качеств. Чаще всего уровни стойкости Т либо площади обработанной поверхности F* задают в качестве требований к инструменту на основании технологических ограничений или экономической целесообразности. Эти требования к износостойкости инструмента учитываются при выборе марки инструментального материала, расчете допускаемых режимов резания и назначении рациональных геометрических параметров инструмента.

В интегральной форме связь между интенсивностями изнашивания, параметрами износа и путем резания имеет вид

Формулы (8.8) позволяют решить обратную задачу — по интенсивностям изнашивания инструмента интегрированием получить кривые износа h(L). При использовании ЭВМ эта задача легко решается численными методами, например методом Эйлера-Коши:

L-Ahf__± (8.9)

Таким образом, информация об изнашивании инструмента может быть представлена либо кривыми износа h3(L), hn(L), либо интенсивностями изнашивания поверхностей инструмента 8L3 (ft3 ,L), 6Ln (hn,/_).

Поскольку в общем случае заранее неизвестно, какой из критериев затупления будет достигнут первым, необходимо отдельно рассматривать зависимости характеристик износа от пути резания для задней и передней поверхностей инструмента:

|

: dh |

|

о 8 dh |

|

L 3 |

|

L* = min |

|

(8.10) |

|

Ln |

|

ldL= Qv(‘)d’ = ft, L !dL4 о v(0^=/ on |

С помощью уравнений (8.10) могут быть рассчитаны характеристики износостойкости инструмента как при постоянной, так и при изменяющейся по заданному закону скорости резания. При постоянной в течение всего периода стойкости скорости резания формулы (8.10) могут быть записаны как

|

(8.11) |

L* =min

°Ln

Определение стойкости инструмента по критерию затупления основано на осреднении интенсивности изнашивания инструмента за период стойкости.

|

400 500 600 700 L, м а) |

При точении никелевого сплава резцом ВК8 с тонкими срезами (рис. 8.11) осреднение интенсивностей изнашивания и предположение о постоянстве интенсивности изнашивания привело бы к потере информации и в конечном счете к ошибкам.

|

О О) |

/ |

||

|

г |

|||

|

/ |

|||

|

5L3 6 4 2 |

|

200 400 600 L, m |

|

б) |

Рис. 8.11. Зависимости ширины фаски износа (а) и интенсивности изнашивания задней поверхности (б) от пути резания при точении сплава ЭП742 ВД, ВК8, г=Ю°, <р=45°, R=l мм, f=1,5 мм, S=0,067 мм/об:

1 — v=0,1 м/с, 2 — v=0,5 м/с

Ошибки обычно возникают при экстраполяции осредненных результатов за пределы исследованной области, в частности при изменении критериев затупления инструмента. Так, при критерии затупления /?*=0,5 мм пройденный путь резания для скоростей 0,1 м/с и 0,5 м/с одинаков и равен 200 м. Средние ин

тенсивности изнашивания также одинаковы: 6L3=2,5 Ю’6. Экстраполяция на критерий затупления /7*=1 мм при той же средней интенсивности изнашивания привела бы к пути резания 400 м. Фактические же пути резания оказались: для скорости 0,1 м/с -1000 м, а для скорости 0,5 м/с — 300 м.

В связи с тем, что стойкость инструмента и площадь обработанной поверхности не являются элементарными функциями и, кроме того, являются интегральными характеристиками, в общем случае они не могут быть непосредственно связаны с режимами резания какими-либо эмпирическими функциями. Так, например, очевидно, что при работе с изменяющейся в течение периода стойкости скоростью резания время работы инструмента до достижения критерия затупления необходимо определять с учетом закона изменения скорости, т. е. с помощью интегрирования.

Исключение операции интегрирования, замена ее какими-либо эмпирическими функциями в данном случае были бы неэффективными и некорректными. Но кроме изменения скорости резания на стойкость инструмента в течение периода стойкости оказывает влияние изменяющаяся интенсивность изнашивания инструмента. Поскольку действительные законы изменения интенсивностей изнашивания инструмента в течение периода стойкости инструмента не всегда известны, принимались допущения о постоянстве или об использовании средней интенсивности изнашивания.

Если исключить области условий резания, где интенсивности изнашивания претерпевают наибольшие изменения, то такое допущение может быть приемлемым. Однако необходимо иметь в виду, что в общем случае это может привести к большим ошибкам, аналогичным тому, как если бы при работе с переменной скоростью резания принимались допущения о ее постоянстве.

Таким образом, задача поиска вида функций, связывающих стойкость инструмента с параметрами, характеризующими условия резания и обеспечения требуемой точности аппроксимации за счет эмпирического определения некоторых констант, строго говоря, некорректна.

Решение такой задачи может быть получено в два этапа. На первом этапе должны быть установлены эмпирические функциональные связи интенсивностей изнашивания поверхностей инструмента с температурами и другими характеристиками процесса стружкообразования, на втором — определены характеристики износостойкости инструмента путем интегрирования интенсивностей изнашивания и законов изменения скорости резания до достижения критериев затупления инструмента для передней и задних поверхностей режущего лезвия.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике