Глава 8. ИЗНОСОСТОЙКОСТЬ РЕЖУЩИХ ИНСТРУМЕНТОВ

8.1. Прочность и формоустойчивость режущего лезвия

|

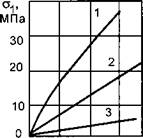

0,4 0,8 а, мм Рис. 8.1. Зависимость главных напряжений на передней поверхности от толщины срезаемого слоя при резании свинца резцом из эпоксидной смолы ЭД6: 1 — у=+20°, 2- у= 0°, 3 — у=-20° [57] |

При недостаточной прочности режущего лезвия инструмента происходит изменение его формы или разрушение. Разрушение режущей части инструмента сокращает число переточек режущего инструмента или вообще исключает возможность его переточки, что резко увеличивает расход инструментального материала. Во избежание разрушения инструмента на практике уменьшают режимы резания. Таким образом, прочность и формоустойчивость инструмента необходимо рассматривать в качестве ограничений при расчете режимов резания, выборе инструментальных материалов и назначении рациональной геометрической формы инструмента.

|

4 |

3 1 |

|||

|

у |

У |

|||

|

Л’ |

£ |

У |

|

10 20 40 60 80 (3* Рис. 8.2. Влияние угла заострения на предельную толщину среза при обработке резцом ВК8 со скоростью резания v=0,026 м/с материалов [57]: 1 — стали 110Г1ЗЛ, 2 — сплава XH60BT, 3-стали 12X18H10T, 4-стали ШХ15 |

Хрупкое разрушение режущей части инструмента. Разрушение режущего лезвия может происходить без заметных пластических деформаций (хрупкое разрушение) или сопровождаться существенными пластическими деформациями и изменением формы (пластическое разрушение). Хрупкое разрушение происходит в виде выкрашивания режущих кромок или скола режущей части.

Выкрашивание режущих кромок обычно связано с поверхностными дефектами инструментального материала, неоднородностью структуры, остаточными напряжениями, микротрещинами, возникшими при припаивании режущей пластины к державке инструмента, а также с изменением схемы нагружения и напряженного состояния при врезании и выходе инструмента.

Сколы режущей части обычно соизмеримы с длиной контакта стружки с инструментом и шириной срезаемого слоя.

Наибольшие главные напряжения растяжения, вызывающие разрушение инструментов в виде хрупкого скола режущей части зависят от формы режущего лезвия, свойств инструментального и обрабатываемого материалов и толщины срезаемого слоя (рис. 8.1).

Из геометрических параметров режущей части инструмента большое значение имеет угол заострения режущего лезвия р = я/2-у-а, измеряемый в плоскости стружкообразования или в главной секущей плоскости (рис. 8.2).

При больших углах заострения в режущем клине происходят только сжимающие напряжения. Они более благоприятны, чем напряжения растяжения, так как для большинства инструментальных материалов предел прочности на изгиб (или на растяжение) намного меньше, чем на сжатие. Зона растягивающих напряжений возникает при больших передних углах (малых углах заострения) обычно на расстоянии 2 — 2,5 длин контакта стружки с инструментом.

Однако уменьшение переднего угла не всегда приводит к увеличению прочности инструмента, так как при этом существенно увеличиваются нормальные напряжения на передней поверхности. Более целесообразным является оптимальное сочетание упрочняющей фаски на передней поверхности, расположенной под отрицательным передним углом, с положительным передним углом за фаской.

Для средних условий резания твердосплавными инструментами наибольший передний угол во избежание хрупкого разрушения не должен превышать 30-35 °, а угол заострения не должен быть меньше 45 °.

Из параметров режима резания наибольшее влияние на величину растягивающих напряжений оказывает толщина срезаемого слоя (см. рис. 8.1). В связи с этим допускаемые хрупкой прочностью условия резания характеризуют предельной толщиной срезаемого слоя. С увеличением угла заострения р при резании с малыми скоростями допускаемые хрупкой прочностью [57] предельные толщины срезаемого слоя увеличиваются (см. рис. 8.2).

При несвободном резании увеличение угла в плане снижает предельную толщину срезаемого слоя апр. Благоприятно сказывается увеличение радиуса при вершине инструмента в плане или назначение переходных режущих кромок с малыми углами в плане.

На предельную допускаемую хрупкой прочностью толщину срезаемого слоя оказывает влияние толщина режущей пластины. В инструментах с меха

ническим креплением твердосплавных режущих пластин для увеличения хрупкой прочности между корпусом инструмента и режущей пластиной помещают твердосплавную опорную пластину. При точении с большими сечениями срезаемого слоя режущую пластину располагают в инструменте таким образом, чтобы её толщина была больше ширины в направлении схода стружки. Как правило, толщина пластины должна быть на порядок (т. е. приблизительно в 10 раз) больше толщины срезаемого слоя.

С увеличением прочностных характеристик обрабатываемого материала и с уменьшением предела прочности на изгиб инструментального материала предельные толщины срезаемого слоя уменьшаются. Экспериментально установлена почти линейная зависимость между пределом прочности инструментального материала на изгиб и предельной толщиной срезаемого слоя. В связи с этим предельные допускаемые хрупкой прочностью толщины срезаемого слоя для быстрорежущего инструмента будут примерно втрое больше, чем для ВК8, на порядок больше, чем для минералокерамики и в 15-20 раз больше, чем для алмазного инструмента [57].

|

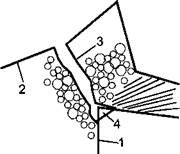

Рис. 8.3. Отрыв срезаемого слоя от обрабатываемой заготовки и скол инструмента в момент его выхода при строгании [57]: 1 — резец, 2 — заготовка, 3 — стружка, 4 — отколовшаяся частица твердого сплава |

По современным представлениям [57] скол режущего лезвия или хрупкое разрушение режущей пластины является результатом накопления и развития микротрещин и зависит не только от величины напряжений, но и от числа циклов и характера нагружения инструмента. При этом вместо предела прочности на изгиб следует использовать предел выносливости.

Так, при фрезеровании предел выносливости ctw примерно в 1,5 раза меньше, чем предел прочности. Прерывистое резание также влияет на прочность инструмента, поскольку при выходе инструмента может измениться схема нагружения (рис. 8.3).

По данным Т. Н. Лоладзе, при встречном фрезеровании главные напряжения сті приблизительно в 1,7 раза больше, чем при точении при одинаковых максимальных толщинах срезаемого слоя. Таким образом, с учетом меньшего предела выносливости при фрезеровании предельные толщины срезаемого слоя должны быть в 2,4-2,7 раза меньше, чем при непрерывном точении, и примерно вдвое меньше, чем при строгании.

Было замечено, что крупные твердосплавные пластины, использовавшиеся для черновой обработки прокатных валков с большими подачами (2 мм/об) и глубинами резания (до 40 мм), после двух-трех переточек разрушаются. Причиной этого, по-видимому, также являются циклические нагрузки, связанные

с колебаниями припуска обрабатываемой поковки, с ломанием стружки и уменьшение предела прочности твердого сплава при циклическом характере нагружения.

Еще одной причиной, которая может вызвать развитие трещин и последующее хрупкое разрушение, является циклическое воздействие температуры и возникающие в связи с этим термические напряжения в инструменте. Это особенно проявляется при фрезеровании предварительно подогретых заготовок.

Пластические деформации режущего лезвия. Следы пластических деформаций обнаруживаются при изучении формы лунки износа на передней поверхности инструмента, а также при анализе изменений формы режущего лезвия в окрестности режущей кромки.

Пластические деформации режущего инструмента характерны для резания с достаточно высокими температурами и контактными нагрузками. При резании обрабатываемые материалы могут существенно упрочняться под влиянием деформации и особенно под влиянием высокой скорости деформации. Разупрочнение обрабатываемого материала происходит в меньшей степени, чем инструментального при одинаковой температуре. Кроме того, разупрочнение обрабатываемого материала происходит только в тонких контактных слоях стружки. Таким образом, разница между твердостью инструментального и обрабатываемого материалов с увеличением скорости и температуры резания уменьшается и может исчезнуть совершенно.

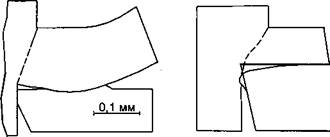

На рис. 8.4, а показана схема пластического деформирования инструментального материала на заднем крае лунки износа передней поверхности инструмента.

|

|

|

а) |

|

б) |

|

Рис. 8.4. Схемы пластических деформаций режущего лезвия: а — на краю лунки на передней поверхности, б — в окрестности режущей кромки |

Е. М. Трент [108] описал такой вид поверхностных пластических деформаций инструмента из быстрорежущей стали при обработке технически чистого железа. Аналогичные пластические деформации имеют место даже для инструмента из такого хрупкого в обычных условиях инструментального материала, как минералокерамика ВОКбО при резании закаленной стали. Еще более характерным для резания является пластическая деформация в окрестности режущей кромки (рис. 8.4, б). Этот вид деформации режущего лезвия наблюдался многими исследователями [57, 101].

Т. Н. Лоладзе на основании многочисленных опытов с различными парами инструментальных и обрабатываемых материалов отмечал, что во всех случаях, когда отношение твердости инструментального и обрабатываемого материалов было меньше 3-4, режущее лезвие в окрестности режущей кромки инструмента в результате пластических деформаций округлялось. Это проявлялось тем сильнее, чем меньше отношение твердости инструментального и обрабатываемого материалов. По мере увеличения радиуса округления режущей кромки сопротивление пластическим деформациям возрастало. Таким образом, притупление режущей кромки увеличивает формоустойчивость режущего лезвия.

Как уже отмечалось выше, причины пластических деформаций режущего инструмента связаны со значительным упрочнением обрабатываемого материала в результате влияния скорости деформации и деформации, с наибольшими нормальными напряжениями на передней поверхности и наибольшими эквивалентными напряжениями в режущем клине, с максимальной температурой на задней поверхности и разупрочнением инструментального материала в окрестности режущей кромки. Пластическое течение контактных слоев инструментального материала создает условия для периодического среза деформированных слоев инструментального материала и резкого увеличения интенсивности изнашивания инструмента.

При обработке высокопрочных сплавов на никелевой основе и титановых сплавов интенсивные пластические деформации приводят к опусканию режущего лезвия и к уменьшению его переднего угла (см. рис. 8.4, б). В отличие от хрупкой прочности, формоустойчивость режущего лезвия при высоких температурах резания не может быть охарактеризована только предельной толщиной срезаемого слоя.

Т. Н. Лоладзе [57] предложил в качестве комплексного критерия пластической прочности инструментального материала произведение предельной толщины срезаемого слоя, допускаемой хрупкой прочностью, и предельной скорости резания, допускаемой при этой толщине пластической прочностью режущего лезвия: n=a„pv„p. При постоянных прочностных и теплофизических характеристиках обрабатываемого материала и геометрических параметрах инструмента этот критерий характеризует температуру передней поверхности инструмента. Более точно условия формоустойчивости режущего лезвия может быть описано с помощью температур передней и задней поверхностей инструмента. Охлаждение режущего лезвия повышает его формоустойчивость. Условия формоустойчивости необходимо учитывать в качестве одного из ограничений при расчете допускаемой скорости резания.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике