При резании различных материалов в разнообразных условиях резания могут быть получены различные виды стружек: сливные, элементные, псевдо — сливные. Различать виды стружек можно по внешнему виду, но более точно — по анализу направлений деформированных частиц материала в стружке, т. е. по текстуре стружки. Сливные стружки иногда могут иметь текстуру, одинаковую по всему сечению стружки (однородную текстуру), являющуюся результатом деформаций металла при переходе частиц из детали в стружку через зону стружкообразования. Однако более характерно изменение направления линий текстуры в контактной области стружки вблизи передней поверхности инструмента. Последнее свидетельствует о наличии контактной застойной зоны пластических деформаций.

Образование элементных стружек (или стружек «скалывания») характерно для обработки относительно хрупких сплавов (например чугуна, некоторых марок бронз). При обработке сталей переход от сливных стружек к элементным осуществляется при определенных условиях резания (малые передние углы, малые скорости резания, большие толщины срезаемого слоя). В ряде случаев элементы остаются связанными между собой и образуют непрерывную по внешнему виду стружку. При этом тот факт, что стружка фактически состоит из отдельных элементов, может быть обнаружен с помощью металлографических исследований. Для этого изготавливают шлиф продольного сечения стружки, полируют и протравливают его кислотой, под микроскопом анализируют форму элементов стружки и направления деформированных зерен обрабатываемого материала внутри этих элементов — текстуру стружки. Если стружка по внешнему виду — непрерывная («сливная»), а фактически состоит из отдельных, связанных между собой элементов, то ее называют псевдосливной (рис. 1.18, б). Образование таких стружек характерно для обработки титановых сплавов, аустенитных сталей.

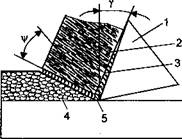

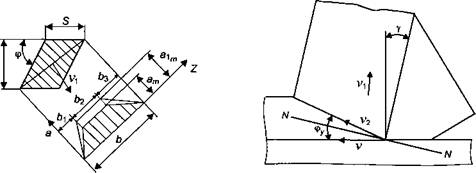

Одним из основных допущений, принимавшихся при схематизации процесса деформации, является предположение о том, что существует такая плоскость (плоскость стружкообразования), в которой осуществляется вся деформация материала, образующего стружку, и по нормали к которой деформация отсутствует. В этом случае деформация при резании может рассматриваться как плоская. В действительности условия плоской деформации могут нарушаться. Признаком этого является увеличение ширины стружки Ьі по сравнению с шириной срезаемого слоя Ь, т. е. «уширение».

Необходимо иметь В ВИДУ, ЧТО несовпадение ширины стружки &1 и ширины среза b может быть не только результатом деформаций, но и следствием некорректных допущений, принятых относительно положения зоны стружкообразования. Так, если допустить, что плоскость стружкообразования перпендику

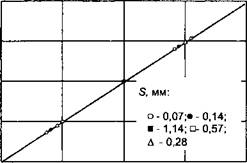

лярна главной режущей кромке (а не диагонали сечения срезаемого слоя), то ширина срезаемого слоя определится формулой (1.19). При этих допущениях с увеличением отношения S/t отношение Ь^/Ьс будет существенно увеличиваться. В некоторых случаях это трактуется как «уширение» стружки. Однако использование в этом случае более точной формулы (1.16) доказывает, что «уширение» стружки практически отсутствует (рис. 1.19).

|

|

|

1 2 3 4 Ь, мм Рис. 1.19. Сопоставление ширины стружки bi с шириной срезаемого слоя b при точении стали 50 резцом из твердого сплава Т15К6, (р=45°, ф=0°, у=5° |

нии, перпендикулярном плоскости стружкообразования. Об этом свидетельствует образование дополнительной стружки («уса»), сходящей вдоль главной режущей кромки и имеющей в поперечном сечении форму застойной зоны. При необходимости явления, не укладывающиеся в схему плоской деформации, рассматриваются дополнительно.

Форму границ зоны деформации изучают, анализируя микрошлифы «корней» стружек, полученных при весьма быстром («мгновенном») останове процесса резания.

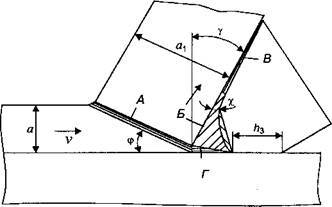

В общем случае зона деформации в плоскости стружкообразования имеет сложную конфигурацию (рис. 1.20).

|

Рис. 1.20. Схема зоны деформации: А — зона стружкообразования; Б — поперечное сечение «уса»; Віл Г-зоны контактных деформаций |

Наблюдения показывают [82], что конечную границу зоны деформации можно представить в виде ломаной линии. Один из ее отрезков наклонен под углом фу к скорости резания, а другой — под углом % к передней поверхности. Часть зоны деформации (А), прилегающую к первому отрезку, называют зоной стружкообразования, а ко второму — контактной пластической областью при- резцовых деформаций (Б и В). В переходную область Б пластических деформаций материал попадает из небольшой, но также весьма важной области Г пластических деформаций, прилегающей к линии среза. На участке фаски износа Л3 инструмента по задней поверхности, как правило, имеет место упругий контакт инструмента с обрабатываемой деталью. По данным многих исследователей [82] конечная граница зоны стружкообразования прямолинейна, а текстура стружки на этом участке однородна.

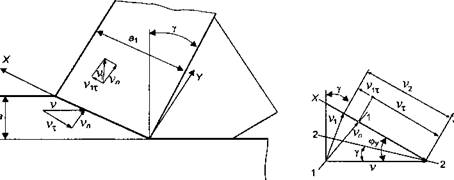

Исторически первой схемой зоны деформации была схема в виде единственной плоскости сдвига, предложенная И. А. Тиме [82] (рис. 1.21, а).

Эта схема пренебрегает деформациями в контактных пластических областях, не учитывает переходных процессов в зоне стружкообразования и вслед

ствие этого не позволяет оценить скорости деформации в этих зонах. Тем не менее, она имеет большое практическое и теоретическое значение.

|

|

|

Рис. 1.21. Соотношения между скоростями стружки и детали при деформации по схеме И. А. Тиме — единственной плоскости сдвига: а — схема зоны стружкообразования; 6 — план скоростей |

|

і |

|

Y |

|

б) |

Схема с единственной плоскостью сдвига позволила установить два кинематически допускаемых соотношения между скоростями стружки и детали. Эти соотношения справедливы и для более общих допущений о форме границ зоны стружкообразования, поскольку для их вывода используются условия, не требующие осуществления деформации обязательно в единственной плоскости сдвига.

Первое выражает условие непрерывности (сплошности) несжимаемой деформируемой среды при образовании сливной стружки. При плоской деформации это выражается в постоянстве скорости в направлении 1-1 (рис. 1.21, б), перпендикулярном условной плоскости сдвига.

Второе выражает условие контакта стружки с передней поверхностью режущего лезвия и требует равенства скоростей в направлении 2-2, перпендикулярном скорости схода стружки v,.

Для выполнения условий непрерывности несжимаемой среды при плоской деформации проекции скорости резания v (а при косоугольном резании — ее нормальной к режущей кромке составляющей в плоскости резания) и скорости стружки V! на нормаль к условной плоскости сдвига должны быть равны друг ДРУГУ:

|

|

(1.51)

|

|

Из (1.51) следует

(1.52)

Отношение скорости резания v к скорости стружки v, согласно терминологии, введенной И. А. Тиме [82], называют усадкой стружки С, (а иногда — коэффициентом усадки стружки К).

Усадка стружки является вполне корректным параметром процесса стружкообразования, характеризующим соотношение между скоростями детали и стружки в условиях непрерывности несжимаемой деформируемой среды при резании. Корректность использования этого параметра нарушается, если условия непрерывности не выполняются, например при образовании элементной или псевдосливной стружки.

Важным достоинством параметра «усадка стружки» является простота ее экспериментального определения. Наиболее распространен способ вычисления усадки £ по результатам измерения веса G и длины Lc стружки при известных подаче S, глубине резания t и удельном весе р обрабатываемого материала:

< = ^ = ^ = (1 53)

S v-|Af Lc StpLc

Так как стружка и деталь движутся как твердые тела, отношение v/vi постоянно вдоль оси Z (рис. 1.22) (т. е. вдоль ширины срезаемого слоя).

Таким образом, усадка стружки вполне обоснованно может применяться не только при прямоугольной форме сечения стружки, но и при трапецеидальной или треугольной. В этом случае усадка стружки играет роль коэффициента сжатия сечений срезаемого слоя и стружки.

Термин «коэффициент сжатия» в данном случае имеет формальный геометрический смысл и не имеет никакого отношения к схеме деформации сжатия.

При отсутствии уширения (равенстве ширины стружки b-i и ширины срезаемого слоя Ь) из условия постоянства объема деформируемого материала

vfia(Z)dZ = V, fi’a,(Z)dZ

вытекает, что

Г = У_= $Q1a'(Z}dZ ж 0,5аіт61 + a1m62 + 0.5ДіщЬ3 =

V1 Jga(z)afz О. бЯ/тА +amb2 +0,5omb3 an

*m

Отсюда следует, что при отсутствии уширения (^ь=Ь,/Ь= 1) усадка по длине Сі равна усадке по толщине С, а, поэтому в дальнейшем будет использоваться просто единый термин «усадка». Кроме того, из (1.54) следует еще один способ экспериментального определения усадки стружки — путем измерения максимальной толщины стружки и деления ее на максимальную толщину срезаемого слоя, которая вычисляется по формулам (1.21) или (1.25):

^ = аш сов[ф — arcctg (ctgcp + S/t)]

|

(1.55) |

S sin ф cos X

Через усадку стружки с помощью формулы (1.52) определяют угол фу наклона условной плоскости сдвига

|

|

(1.56)

Соотношения (1.52) и (1.56) следует трактовать как различные формы представления условия непрерывности, содержащие один неизвестный или экспериментально определяемый параметр £ (или фу).

Теоретическое определение какого-либо из этих параметров (без измерения усадки стружки) не может быть осуществлено в рамках кинематики резания. Эта задача является одной из центральных и наиболее сложных и будет рассмотрена в дальнейшем.

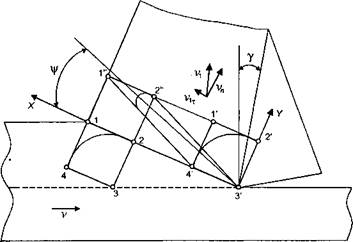

Второе из сформулированных выше условий — условие контакта инструмента со стружкой — определяет величину скорости v2, с которой стружка перемещается вдоль условной плоскости сдвига. Для большей наглядности рассмотрим соотношения между этими скоростями при неподвижной детали (например, при строгании) (рис. 1.23). Условие контакта стружки с инструментом требует, чтобы проекции скоростей стружки и резца на нормаль к передней поверхности режущего лезвия были равны друг другу, т. е. [50]

|

V |

cosy = v2 cos(cpy — у),

|

cosy |

|

(1.57) |

|

откуда |

|

|

|

v2 = V |

|

cos(cpy — у) |

|

Рис. 1.23. Схема скоростей резца и стружки при строгании |

|

Рис. 1.22. Эпюры изменения толщин срезаемого слоя и стружки вдоль ширины срезаемого слоя |

Скорость v2 характеризует перемещение частиц стружки, находящихся на верхней границе зоны стружкообразования относительно нижней в направлении условной плоскости сдвига.

Отношение скорости v2, полученной из условия контакта стружки с резцом, к нормальной относительно условной плоскости сдвига составляющей скорости резания vn = v sin(py называют относительным сдвигом є [82]:

|

Ї1-. |

|

(1.58) |

|

= є. |

|

cos |

|

cosy_______ (фу — y)sin<py |

Выражение для относительного сдвига в виде (1.58) использовалось еще И. А. Тиме [82]. В литературе используются и другие выражения для относительного сдвига є, тождественные (1.58):

|

(1.59) |

е = ctg<p + tg(cp — у) = -■+1’/<^ 2smy.

cosy

|

|

|

х = х + є • у у’ = 0 • х + у. |

|

(1.60) |

|

Здесь є — тангенс угла v, на который при простом сдвиге вдоль оси х повернулась сторона квадрата, перпендикулярная направлению сдвига, при преобразовании квадрата в параллелограмм, — относительный сдвиг: |

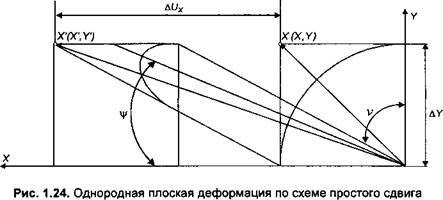

Термин «относительный сдвиг» заимствован из линейного преобразования, называемого простым сдвигом. Простой сдвиг является плоской однородной деформацией. Он может быть представлен в виде линейного преобразования вектора Х=(х, у) в вектор Х’-(х’,у’) (рис. 1.24):

где AUX — приращение перемещения вдоль оси х, Ду — высота деформируемого элемента в направлении оси у. При простом сдвиге относительный сдвиг є используется в качестве характеристики деформации (см. рис. 1.24).

Для пояснения правомерности применения схемы простого сдвига к резанию рассмотрим преобразование квадрата 1-2-3-4 в параллелограмм 1"-2"~ 3-4′ при переходе его через зону стружкообразования в виде единственной плоскости сдвига (рис. 1.25). При этом вершину 1 поместим в точке пересечения свободных поверхностей детали и стружки, а сторону 1-2 совместим с плоскостью сдвига. Длина стороны квадрата I выбрана из тех соображений, чтобы вершина 3 находилась на линии среза [52]:

£ = — . (1.62)

Siri(py +COS<py

Рассматриваемое преобразование является результатом перемещения вершин 1 и 2 в направлении скорости vi, а вершин 3 и 4 — в направлении скорости V.

То же самое конечное положение параллелограмма 1 "-2 "-3 -4′ может быть достигнуто путем сложения двух более простых преобразований: перемещения квадрата 1-2-3-4 в направлении скорости v в положение 1-2-3-4′ и последующего простого сдвига квадрата 1-2-3′-4′ в параллелограмм

|

Применительно к резанию, воспользовавшись ранее принятыми обозначениями, запишем: |

1"-2"-3′-4′.

|

Рис. 1.25. Схема преобразования квадрата в параллелограмм при резании |

A Ux = v2A t, Ду= vn At, ^’* = —

|

(1.63) |

АУ vn

Следовательно, смысл понятия «относительный сдвиг» при резании и при преобразовании простого сдвига один и тот же.

Тензор деформаций простого сдвига относительно системы координат, одна из которых совпадает с направлением сдвига, имеет только две равные друг другу, отличные от нуля и выражающиеся через относительный сдвиг компоненты:

|

(1.64) |

TOC o "1-5" h z 0 0,5уху 0

8| = 0,5уХу 0 0

0 0 0

где уХу = є = tgv — относительный сдвиг (см. рис. 1.24).

Относительный сдвиг часто называют характеристикой деформации при резании. Однако это было бы корректно, если бы деформация в зоне стружкообразования была однородной не только в стружке за конечной границей зоны стружкообразования, но и внутри этой зоны. В действительности деформация в зоне стружкообразования и в контактной пластической области всегда неоднородна. Таким образом, относительный сдвиг может характеризовать только конечные деформации материала, уже прошедшего через зону стружкообразования.

Расчеты показывают, что при резании материал получает весьма большие конечные деформации.

Например, при у = 0и<; = 2из (1.47) получим є = 2,5. Для сравнения скажем, что в стандартных испытаниях образцов на растяжение образец разрывается при деформациях, приблизительно на порядок (то есть в 10 раз) меньших.

Условия непрерывности при плоской деформации выполняются не только для единственной плоскости сдвига, но и для зоны стружкообразования с параллельными границами.

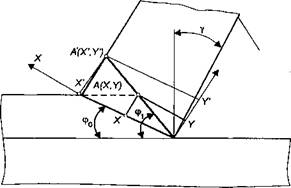

Если конечная граница зоны стружкообразования, по данным многих исследователей, близка к прямой линии, то в отношении формы и положения начальной границы зоны деформации в литературе [82] имеются различные толкования. Так, в работах Т. Н. Лоладзе [57], Н. В. Талантова, В. И. Садчикова [82], Спаанса [50] и других приведены экспериментальные и теоретические доказательства параллельности границ зоны стружкообразования. А. А. Бриксом была предложена схема зоны стружкообразования в виде центрированного веера линий скольжения (рис. 1.26). Эта схема развивалась в работах Н. Н. Зорева [37], К. Окусимы и К. Хитоми [50] и др.

Согласно данной схеме точка А (х, у), находившаяся до деформации на свободной поверхности стружки, перемещаясь не параллельно начальной гра-

нице зоны деформации, расположенной под углом, а вдоль луча, наклоненного к линии среза под углом, большим, чем фо (см. рис. 1.26).

Новые координаты (х’,уґ) точки А связаны со старыми координатами (х, у) уравнениями

|

(1.65) |

х’ = кх + 0 • у, | у’ = 0 • х + ку. J

|

Рис. 1.26. Схема зоны стружкообразования в виде центрированного веера линий скольжения (схема Брикса) |

Определитель матрицы преобразования, описывающего деформацию несжимаемого материала при выполнении условий непрерывности, как известно, должен быть равен единице.

Однако это возможно только при /с=1, т. е. при параллельных границах и ф0=ф1.

Приведенные выше доказательства относятся только к условиям деформации непрерывной несжимаемой среды. В тех случаях, когда условия плоскостности, непрерывности или сплошности нарушаются, схема зоны деформации в виде центрированного веера линий скольжения может иметь место. Но это подходит не к зоне стружкообразования А, а к областям Б и Г контактной пластической зоны (см. рис. 1.20).

Одним из следствий деформации в условиях непрерывности деформируемого материала и контакта стружки с инструментом является возникновение в стружке направлений преимущественной ориентации зерен — текстуры стружки (см. рис. 1.25).

При простом сдвиге механизм образования текстуры заключается в том, что окружность

x2+y2 = t2 (1.66)

преобразуется в эллипс. При этом зерна кристаллов металла, имевшие форму окружности, получают ориентацию в направлении большой оси эллипса (см. рис. 1.25). Оси эллипса указывают направления координат, относительно которых сдвиговые компоненты деформации равны нулю, а линейные отличны от нуля. Эти направления называют главными.

Угол v|/ между большой осью эллипса и направлением сдвига называют углом текстуры.

Между углом текстуры и относительным сдвигом имеется связь. Для установления этой связи выразим х, у из (1.65) и, подставив их в (1.66), получим

|

|

(1.67)

В полярных координатах х’ = р cosG, у’= р sinG уравнение (1.67) преобразуется к виду

р2

є2 Sin2 0-881020 + 1 = ^-. (1.68)

Р

|

(1.69) |

Угол текстуры у найдем из того условия, что при 0 = у полярный радиус р максимален, а р’е = 0:

|

2(2 -г — р’ = є2 sin 2(/ — 2є cos 2ці = О, Р

|

|

|

откуда

(1.70)

Формулы (1.69), (1.70) позволяют не только определять угол текстуры по известному относительному сдвигу, но и решать обратную задачу — оценивать относительный сдвиг по известному углу текстуры.

Так, в тонком контактном слое стружки угол текстуры х^, измеренный относительно направления сдвига вдоль передней поверхности, может достигать значительно меньших значений (около 1° и менее), чем в основном сечении стружки. Это свидетельствует о чрезвычайно больших сдвиговых деформациях тонкого контактного слоя стружки, достигающих порядка сотни единиц.

Необходимо иметь в виду, что описанные в настоящем параграфе результаты относятся к текстуре стружки и к конечной деформации частиц обрабатываемого материала, прошедших зону стружкообразования и находящихся в стружке. Деформированное состояние материала внутри зоны деформации не соответствует простому сдвигу, а текстура в этой зоне неоднородна. Описание процесса деформации при переходе частиц обрабатываемого материала через зону деформации, не являющуюся плоскостью сдвига (см. рис. 1.25), имеет большое значение для оценки скоростей деформаций, анализа упрочнения и разупрочнения материала и др.

2 августа, 2014

2 августа, 2014  Menedjer

Menedjer

Опубликовано в рубрике

Опубликовано в рубрике