Плашки получили широкое распространение при нарезании наружных резьб. Основные типы и размеры круглых плашек, выпускаемых промышленностью, приведены в табл. 9.8.

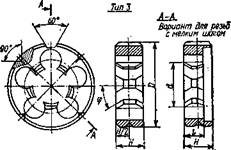

Важнейшими конструктивными элементами круглых плашек являются: режущая и калибрующая части, корпус с крепежной частью и стружечными отверстиями.

Корпус плашек представляет собой цилиндрический диск, наружная и торцовые поверхности которого служат для базирования и закрепления плашки как во время ее изготовления и работы, так и во время переточек. Плашки изготовляются из сталей марок 9ХС, ХВСГ или из быстрорежущих сталей. Твердость плашек, измеренная у режущих кромок, должна быть HRC 58 —62 —для плашек из сталей марок 9ХС и ХВСГ и HRC 61—63 —для плашек из быстрорежущих сталей. У плашек, изготовленных из быстрорежущих сталей с повышенным содержанием ванадия (5=3%) и кобальта (5*5%), твердость повышается на 1—2 ед. HRC.

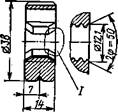

Корпус характеризуется наружным диаметром D, высотой Я, наличием крепежных и зажимных элементов, точностью изготовления базовых поверхностей. Наружный диаметр зависит от размера нарезаемой резьбы, формы и размеров стружечных отверстий и оказывает большое влияние на жесткость плашки. Слишком малый диаметр не позволяет обеспечить нормальные условия для отвода стружки, достаточную жесткость при термо — и механической обработке, при резании и переточках. Экономия

Плашки круглые (ОСТ 2-И55-1—73 и ГОСТ 9740—71) для нарезания метрической резьбы по ГОСТ 9150—59 d = 1-7-52 мм; D = 12-т — — т-90 мм; Р = 0,2-ьЗ,0 мм; <р = 30° для d < 2,5 мм; ф = 25° для d > 2,5 мм

Тип 1

d < 1,6 мм; / = Н = = 3 мм; D = 12 мм; г = 3 d^ 1,6 мм; Н == 3 мм; 1=5 1,5 мм; D = 12 мм; 2 = 3

Тип 2

|

|

d < 1,6 мм; Р = 0,2-т — ч-0,35 мм; Н = 5 мм; I = = 1,5 мм; D = 16 мм; d = 1,6-5- 3 мм; Р = = 0,35-т-0,5 мм; Н = 5 мм; / = 3 мм; D = 16 мм d = 3-т-6 мм; Р = 0,35-Ь — ь1,0 мм; Н = / = 5 или 7 мм; D = 20 мм; 2 = 3

Тип 3

d = 7-г-10 мм; Н = / = = 7 или 9 мм; Ь = 25 мм 10 мм; Р = 0,5-5- — г-3 мм; Н = 8-і-36 мм; / = = 7-т-30 мм; D = 30-ь 4-90 мм; 2 = 4—9

Плашки круглые (ОСТ 2-И55-1—73 и ГОСТ 9740—71) для нарезания трубной цилиндрической резьбы по ГОСТ 6357—73

Размер резьбы V8-r* IV2"; число ниток 28—11 на 1"; D = 30-5-90 мм; Н = 8-ь — т-22 мм; ф = 25°; г = 4-ь7

|

Оснобная |

|

т |

і |

|

|

=1 ~ |

р чЯ— |

|

|

* н |

|

|

|

Эвкня |

Плашки круглые (ГОСТ 6228—/1) Для нарезания конической дюймовой резьбы по ГОСТ 6111—52 Размер резьбы V8-t-2"; число ниток 27— 11V2 на 1 D = 30-7-105 мм; Н = 12-4- -4-32 мм; flfcp = 9,519-4- -4-58,325 мм; 10 = 4,4^ -5- J2,4 мм; г — 4-4-7 То же, но для нарезания грубной конической резьбы по ГОСТ 6211—69 Размер резьбы V8-^2"; число ниток 28—11 на 1*; D = 30-г-105 мм; Н = =з 12-4-34 мм; dcp — = 9,1474-58,135 мм; 10 = = 4,2-5- 11,4 мм; z = 4-7-7

Плашки круглые (ГОСТ 14714—69) для нарезания круглой резьбы по ГОСТ 13536—68 в изделиях санитарно-техниче — ской арматуры

Примечание. Р — шаг резьбы.

металла при малом значении наружного диаметра не оправдывает потерь в стойкости и затрат на изготовление. Слишком большой наружный диаметр позволяет создать нормальные условия для стружкоотвода и обеспечить достаточную жесткость плашек, но требует излишних затрат металла. на изготовление как самих плашек, так и патронов и воротков для их крепления. При выборе наружного диаметра необходимо стремиться к его унификации и снижению количества размеров за счет выполнения в корпусах с одним наружным диаметром нескольких типоразмеров резьб. За основу при выборе наружного диаметра следует принимать значения стандартного ряда D. Высота плашки Н определяет жесткость плашки, ее устойчивость в работе, технологичность изготовления, запас на переточки, металлоемкость. При заданных

стандартных значениях наружного диаметра D высота плашки может быть выбрана из соотношения Н = (0,18-7-0,4) D. Желательно, чтобы отношение высоты плашки Н к шагу нарезаемой резьбы при этом не превышало 6—10 (для стандартных плашек оно достигает даже 6—15). При больших значениях этого отношения с целью снижения трения в резьбе на одном из тсрцов плашки выполняется выточка сферической или цилиндрической формы. Для стандартных плашек значения Н также унифицированы: при одном значении Н выпускаются плашки нескольких типоразмеров. В случаях создания специальных плашек под определенные условия эксплуатации возможно сокращение металлоемкости плашек за счет уменьшения значения Я.

Корпус плашки имеет на» наружной поверхности углубления под установочные и крепежные винты и продольный, трапециевидного сечения Ъ X 60°, паз для облегчения разрезки плашек с целью подрегулировок размера резьбы после износа режущих кромок.

Для стандартных плашек, не рассчитанных на определенные условия эксплуатации, наличие такого паза оправдано. Для специальных плашек, при эксплуатации которых не предусмотрено их вскрытие, наличие такого паза нецелесообразно, так как жесткость плашки с пазом значительно снижается, а деформации плашки под действием усилий зажима в зоне паза довольно велики. В ряде случаев, особенно для автоматных работ, в корпусе плашки выполняются одно или два отверстия для передачи крутящего момента при резании.

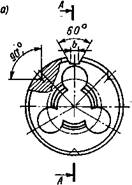

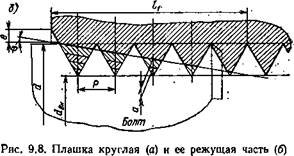

Режущая часть плашек осуществляет съем металла резьбы, отделяет и формирует стружку, определяет нагрузку на плашку и ее распределение, участвует в перемещении плашки при работе самозатягиванием. Обычно плашки имеют две режущие части, расположенные с каждого ее торца, что обеспечивает увеличение срока службы инструмента за счет его переворота после затупления одной стороны. В некоторых случаях может быть экономически оправдано и создание плашек односторонних, с одной режущей частью. Такие плашки одностороннего резания также выпускаются централизованно. Режущая часть характеризуется углом в плане <р, длиной 1Ъ формой передней и задней поверхностей, передним у и задним а углами в нормальном к оси плашки сечении, углом наклона режущей кромки Я, размерами и формой резьбовых участков, числом и взаимным расположением режущих кромок (перьев).

Длина режущей части плашки 1Ъ мм (рис. 9.8), определяется из формулы

і ^ — ^вн ~Ь

1 2 tg ф ’

где d — номинальный диаметр резьбы, мм; е — величина, принимаемая в соответствии с табл. 9.9; dB„ — номинальный внутренний диаметр резьбы болта, равный d — 1.2269Р, мм.

Как и в метчиках, угол в плане <р и связанная с ним длина режущей части /х плашки определяют загрузку режущих кромок и связаны с толщиной среза соотношением:

а = Р tg ф/г, где г — число перьев плашки.

|

|

|

і |

|

і |

|

|

|

Н/2 |

|

Для резьй а мелким шагом |

|

I |

|

А-А |

|

т |

Угол в плане <р для централизованно выпускаемых плашек принимается равным 30° для метрической резьбы диаметром 3 мм (тип 1) и даже до 2,5 мм (тип 2); для остальных размеров метрических резьб, резьб трубных цилиндрических и конических, а также резьбы круглой он составляет 25°. Допускается изготовление плашек с углами <р = 45° —для всех метрических резьб и с ф = 30° —для метрических резьб диаметром свыше 2,5 мм. При нарезании резьбы в «упор» угол ф может принимать значения до 90°.

Для приведенных значений ф и г толщина среза стандартных плашек находится в пределах 0,038—0,38 мм. Сравнение этих значений с толщинами среза метчиков показывает, что плашки работают с большей толщиной среза и с большими нагрузками на режущую часть. Поэтому при. переточках стандартных или при изготовлении специальных плашек необходимо стремиться к уменьшению нагрузок за счет изменения угла ф (для стандарт

ных плашек при этом забывать не следует о сохранении 3—4 ниток резьбы на калибрующей части) или фиг одновременно (для специальных плашек). Иногда режущие части одной плашки выполняют с различными углами <р, что позволяет более рационально загружать плашку: при обработке более прочных материалов работать режущей частью с меньшим углом <р (например, 15—20°), а при обработке менее прочных материалов — режущей частью с большим углом ф.

Сравнивая работу режущей части метчика и плашки, можно

(в дополнение к различию в толщинах среза) отметить также еще

ряд особенностей ее работы: снятие большего припуска (высота профиля резьбы болта • Т а б л и ц а 9.9

выше высоты профиля „

v ґ _ Значения величины е

|

Номинальный диаметр или размер резьбы плашки |

2е, мм |

|

|

метрической, мм |

трубной, дюймы |

|

|

1—16 |

0,1 |

|

|

17—48 |

»/r-lVt |

0,2 |

|

50—76 |

IV, |

0,3 |

гайки), удаление всего. в зависимости от диаметра плашки припуска за один проход одной плашкой (у комплектных метчиков припуск снимается за несколько проходов), повышенные нагрузки за счет трения в условиях отсутствия задних углов по профилю резьбы, меньшая длина режущей части плашек lv

Режущая часть плашки должна быть заточена по передней и задней поверхностям. Передняя поверхность плашки, так же как и метчиков, может быть прямолинейной (на высоте не более 1,5 высоты профиля резьбы) или криволинейной.

Передний угол, измеренный в плоскости, перпендикулярной оси плашки, для плашек с номинальным диаметром резьбы до 6 мм принимается равным у = 30° ^ 10° и для плашек большего диаметра—у = 25° ± 10°. Передний угол задается на внутреннем диаметре резьбы и по высоте профиля резьбы он, как правило, переменный.

Задние углы режущей части находятся в пределах 6—8°. При переточках, которые рекомендуется производить по передней и задней поверхностям, или при децентрализованном изготовлении плашек, углы можно изменять в соответствии с обрабатываемым материалом. Параметр шероховатости передней и задней поверхностей режущей части (заборного конуса) принимается равным Ra = 1,35 мкм.

Задняя поверхность режущей части выполняется обычно путем затылования по спирали Архимеда. Величина «спада» затылка (мм) на угловом шаге зубьев плашки рассчитывается по формуле

k = (ndjz) tg а, где г—число перьев плашки; а—задний угол, …°.

Следует иметь в виду, что, как и у метчиков, кинематический задний угол ак режущей части плашки отличается от статического а и с достаточной точностью может быть определен из формулы

tg = tg а* — (РШх) tg ф,

где dx —диаметр режущей части в любом сечении, перпендикулярном оси плашки.

Из формулы видно, что кинематический задний угол при нарезании резьбы плашкой всегда меньше статического угла, значение которого а для большинства случаев принимается равным 4—10°.

Значение кинематического заднего угла ак в зависимости от угла ф и номинального диаметра резьбы d приведено ниже:

при ф = 25° (стандартное значение), а = 6°, d, равном 6, 10, 22 и 30 мм, задний угол ак соответственно равен 4° 36′, 4° 44′, 5° 3′, 5° 1′;

при ф = 50° (плашки для нарезания резьбы в упор), а = 6°, dt равном 6, 10, 22, 30 мм, угол оьк соответственно равен 2° 24′, 2° 46′, 3°33′, 3° 29′.

Из приведенных данных видно, что кинематический задний угол ак для резьбообразующего инструмента может быть значительно меньше величины статического заднего угла, а это необходимо учитывать как при переточках стандартных плашек с изменением углов ф и а, так и при разработке конструкций специальных плашек.

С точки зрения управления потоком стружки иногда целесообразно на режущей части плашки создавать отрицательный угол X, что можно осуществить путем вышлифовывания скоса при заточках или переточках плашек, путем расположения стружечных отверстий под некоторым углом к продольной оси плашки или путем образования конического участка стружечного отверстия при разработке новых конструкций плашек.

Параметр шероховатости передних и задних поверхностей режущей части стандартных плашек должен быть не меньше Ra = 1,25 мкм, а поверхностей профиля резьбы доведенных плашек Ra = 0,63 мкм и у недоведенных — Ra = 2,5 мкм. Шероховатость поверхностей у плашек по ОСТ несколько грубее.

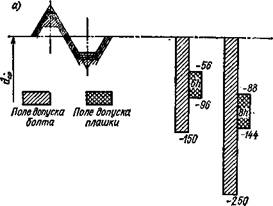

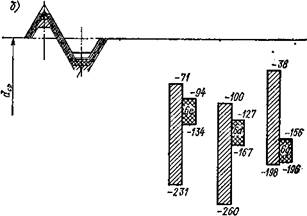

Калибрующая часть плашек осуществляет калибровку резьбы, участвует в самозатягивании плашки (при работе с самозатяги — ванием), служит направляющей при продольном перемещении плашки как при нарезании резьбы, так и при ее свинчивании. Характеризуется она длиной, достаточной для устойчивого перемещения плашки по резьбе и обеспечивающей запас на переточки, размерами резьбовой части, формой передних и задних поверхностей, углами резания. Выполняется с полным профилем резьбы, достаточным для формирования резьбы болта. Исполнительные размеры резьбы калибрующей части стандартных плашек принимаются такими, чтобы обеспечить нарезание метрических резьб с посадками скольжения 6h 8h 6h и 8h, и с посадками с зазорами 6g, 6е 6d, а также трубных резьб классов А или Б. Предельные отклонения резьбы плашек для метрических резьб отсчиты-

|

|

|

Рис. 9.9. Схема расположения полей допусков среднего диаметра резьбы болта и плашки М22Х 2: а — с посадками скольжения; б — для резьб с посадками с зазором |

ваются от номинального профиля болта. Пример расположения полей допусков среднего диаметра болта и плашки для резьб с посадкой скольжения приведен на рис. 9.9, а, а для резьб с зазорами—на рис. 9.9,6. Наиболее ответственным параметром резьбовой части является средний диаметр резьбы. Схема расположения допусков на средний диаметр резьбы стандартных плашек приведена также на рис. 9.9.

При проектировании плашек следует стремиться к максимальному удалению верхней границы поля допуска среднего диаметра резьбы плашки от номинального значения среднего диаметра с целью обеспечения наибольшего запаса на износ плашки. Внутренний диаметр резьбы плашки калибрует внутренний диаметр резьбы болта, поэтому выбор оптимального значения внутреннего диаметра резьбы плашки представляет довольно сложную задачу, определяющую как нагрузку плашки, так и силы трения при ее работе и свинчивании. Номинальное значение внутреннего диаметра резьбы рассчитывается по формуле, приведенной выше. При этом за номинальное значение внутреннего диаметра резьбы болта принимался диаметр, ограниченный срезами резьбы на расстоянии Я/6 от нижней вершины теоретического резьбового треугольника. При разработке специальных плашек значение внутреннего диаметра резьбы можно несколько увеличить, снижая при этом нагрузку на режущую и калибрующую ее части. При этом следует помнить, что основной износ зубьев плашки происходит на участке перехода режущей части во внутренний диаметр резьбы калибрующей части. Поэтому, выбирая внутренний диаметр резьбы, необходимо обеспечить достаточный запас на износ плашки.

Допуск на шаг резьбы стандартных плашек установлен 0,008— 0,010 мм на длине 25 мм. Предельные отклонения половины угла профиля в пределах от +15 до ^=55 мин (в зависимости от размеров плашек и их назначения).

Калибрующая часть плашек выполняется без задних углов. Стандартные плашки выпускаются с доведенным профилем резьбы (Ra < 0,63 мкм) или без ее доводки (Ra с 2,5 мкм). Передняя поверхность калибрующей части плашек затачивается, как правило, под теми же передними углами, что и режущая часть, и имеет криволинейный профиль, а параметр шероховатости передней поверхности, измеренный на высоте до 1,5 высоты резьбы, не должен превышать Ra = 1,25 мкм. У плашек двустороннего резания калибрующими являются обе стороны зубьев, поэтому опасность защемления стружки при свинчивании плашки уменьшается.

Длина калибрующей части плашек принимается равной 3— 15 виткам.

Биение (радиальное) наружной цилиндрической поверхности относительно оси резьбы и торцовое биение плашек при проверке их на резьбовой конической оправке не должны превышать: 0,05 мм —для резьбы с d <3 11 мм, 0,06 мм —для резьбы с d — = 12-f-20 мм, 0,07 мм —для резьбы с d = 22-J-26 мм и 0,1 мм — для резьбы с d > 26 мм.

Форма и геометрические параметры стружечных отверстий плашек определяют силы трения при резьбонарезании и свинчивании плашки, свободное перемещение стружки, технологичность и точность изготовления как плашки, так и нарезаемой ею резьбы.

Форма стружечных отверстий плашки, как правило, цилиндрическая, хотя известны плашки с отверстиями в виде пересекающихся цилиндров, пазов на торцовой поверхности как с одной стороны плашки, так и с двух ее сторон, причем в этом случае пазы каждого торца могут пересекаться или не пересекаться друг с другом.

|

|

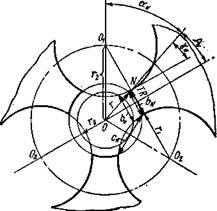

Централизованно выпускаемые плашки имеют цилиндрическую форму стружечных отверстий, образованных сверлением. Размеры и расположение стружечных отверстий определяются исходя из заданных габаритных размеров корпуса плашки, геометрии и допускаемых отклонений на геометрические параметры резьбовых отверстий, числа перьев. При образовании стружечных отверстий необходимо свести к минимуму припуск на заточку плашек по передней грани, обеспечить требуемую ширину пера, не допустить значительных деформаций внутреннего отверстия плашки. С точки зрения обеспечения минимального припуска на заточку необходимо, чтобы диаметр стружечного отверстия и радиус его расположения обеспечивали бы наиболее близкие к заданным значения 4 Рис. 9.10. Обозначения элементов плашки

передних углов и ширины принятых при расчете на ЭВМ

пера. Диаметр стружечного

отверстия, кроме того, должен быть несколько больше (на 1—1,5 мм) ближайшего значения диаметра шлифовального круга, с помощью которого осуществляется заточка плашек по передней грани. Вместе с тем при централизованном изготовлении плашек стремятся максимально унифицировать диаметры стружечных отверстий с целью сокращения номенклатуры инструмента и оснастки для обработки плашки. Расчет размеров диаметра стружечного отверстия и радиуса его расположения является довольно трудоемкой задачей, которую в настоящее время следует решать с помощью ЭВМ.

Ниже приводится машинный алгоритм расчета значений (рис. 9.10) радиуса стружечного отверстия гг и радиуса расположения г2 центров стружечных отверстий Оь 02, 03.

Исходными данными для расчета являются: наружный диаметр D плашки, мм; v^max и 7дгт1п —верхняя и нижняя границы допустимых значений переднего угла на номинальном диаметре резьбы; допуск на радиус стружечного отверстия Дгъ мм; допуск на ширину пера и у внутреннего диаметра резьбы Д&, мм; число

стружечных отверстий г; наружный радиус резьбы г = d/2, мм; шаг резьбы Р, мм; коэффициент кт = 0,6, ограничивающий наименьшее значение толщины зуба на нерабочем его участке; коэффициенты kSn = 0,4 и kSn — 0,6, ограничивающие толщину стенки корпуса слева и справа; hm — шаг изменения значений т, причем т = bN/CN, где Ьы — хорда зуба на наружном диаметре резьбы; CN — хорда канавки на этом же диаметре; hVN — шар изменения значений переднего угла у наружного диаметра резьбы.

В ходе решения задачи, задаваясь значениями переднего угла Viv В определенном интервале от yN ^ до yN шах (обычно yN = = 15°, Vat max = 35°), перебираются все значения у с шагом 1гУЫ при первом значении т. (обычно 0,15 <3 т < 0,7). Затем перебираются все варианты со следующим значением т = т1 -1- + hm и т. д.

Расчет ведется от заданного начального значения г и для последующих (до г = 6 включительно), причем для каждого варианта проверяются выполнения нескольких условий. Годные варианты, удовлетворяющие всем условиям, печатаются в виде таблицы.

Исходные данные оформляются также в виде таблицы с заданными значениями переменных величин D, Дги Дг2, ДЬ0 и постоянными значениями yNmaх, Vwmiu, Ь, kS]1, ks„, г, h? N, hm.

Расчет производится в такой последовательности.

1- гв» = г —0,615Р,

гДе гвн — внутренний радиус резьбы, мм; г — номинальный радиус резьбы, мм.

*» n — arrtff cosn/2 + l/m

I. pN — arctg

где рдг — центральный угол, соответствующий половине ширины зуба у наружного диаметра резьбы.

3. — 2т sin р^у.

4. а* = я/z — pw,

где «дг — центральный угол, соответствующий половине хорды отверстия.

Проверка:

<*лг + ?л/ < л/2.

Если условие проверки не выполнено, рассчитывается следующий вариант, если условие выполнено, расчет продолжается

дальше.

5 Гг _ г cos уN

* cos (Y/V + ®/v)

6 Г — ‘ sin aN

• 1 ш (Y, v + a/v)

7. ST = R —rl —r2 —толщина стенки корпуса илашки, мм. Проверка:

ksyD < 5Г < kSnVD.

Если условие не выполнено, рассчитывается следующий вариант, если условие выполнено, расчет продолжается дальше.

г2 — г2 — г2

л ‘ О Г R ‘ 1

в. Y = arcsin 27^—’

9. а = arccos c°s-~.

ra

11. Ь = 2rB sin р,

где & — ширина зуба на внутреннем диаметре резьбы, мм.

12. 77?=»2r, sta-5_-2r1.

Проверка:

TR kTb.

Если условие не выполнено, рассчитывается следующий вариант, если выполнено, расчет продолжается дальше.

13. /"ід = гг — j — Аг і,

где /ід — радиус стружечного отверстия с учетом допуска, мм.

14. г2Д = г% — Аг2,

где г2д — радиус (наименьший) до центра стружечного отверстия с учетом допуска на изготовление, мм.

г2 —г2 —г3 Г2Д Г Г1Д

15. уд, д = arcsin

2Г! Д г

Проверка:

Уы mm-

Если условие не выполнено, рассчитывается следующий вариант, если выполнено, расчет продолжается дальше.

г2 —г2 —г2 Г2А гв г 1Д

16. уд = arcsin

где уд — передний угол у внутреннего диаметра резьбы о учетом допусков на радиусы.

17. »д = arccos (■ ГвС0В — •) — уд.

гад /

18. рд = л/г — ад.

Если условие не выполнено, рассчитывается следующий вариант, если выполнено, расчет продолжается дальше.

20. Ьд = 2rB sin рд,

где —ширина пера у внутреннего диаметра резьбы при использовании допусков на г2 и rv

21. Дb = Ь„ — Ь,

где Дb — поле разброса значения b при допустимых колебаниях г2 и гг.

Проверка:

| Д6 | < [Д&эадан!-

Если условие не выполнено, рассчитывается следующий вариант, если выполнено, расчет продолжается дальше.

22. TRt, = 2г2Л sin -2- — 2/1Д.

Проверка:

TRa krb&.

Если условие не выполнено, рассчитывается следующий вариант, если выполнено, расчет продолжается.

23. U = Ы2г.

Проверка:

0,2 < U < 0,25 —для плашек с номинальным диаметром резьбы до 30 мм; 0,15 < U < 0,25 —для плашек с номинальным диаметром резьбы свыше 30 мм.

Если условие не выполнено, рассчитывается следующий вариант, если выполнено, результаты расчета выдаются на печать в виде таблицы.

По рассчитанным вариантам выбирают те, у которых диаметр стружечного отверстия на 0,5—1 мм превосходит ближайшее значение диаметра стандартных шлифовальных кругов (ГОСТ 2424—74).

Без учета допусков на изготовление расчет размеров стружечных отверстий можно производить в соответствии с методикой, изложенной в работе [49].

Режимы резания при нарезании резьбы плашками определяются, во-первых, скоростью резания, выбираемой по нормативам режимов резания [33] либо рассчитываемой по формуле, представленной на с. 296. При обработке конструкционных углеродистых и легированных сталей скорость резания выбирается в пределах 2,3—9 м/мин в зависимости от диаметра и шага резьбы.

Допустимый износ плашек (мм) рассчитывается по формуле

Критерием затупления может быть как величина h3, так и технологические факторы — потеря точности, ухудшение шероховатости поверхности, повышение нагрузки.

Крутящий момент и мощность рассчитываются по тем же формулам, что и для метчиков, причем коэффициент kh в формуле крутящего момента принимается равным 1,5—2, а значения остальных коэффициентов и показателей степеней приведены в табл. 9.4 и 9.5.

1 августа, 2014

1 августа, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике